Изобретение относится к области получения олигомеров для органических синтезов, в частности для производства алкилфенольных присадок, пластификаторов пластмасс, неионогенных моющих веществ и присадок к маслам.

Известен способ [US patent 2870217 от 20.01.59] превращения пропена в димеры и олигомеры путем контактирования его при температуре от 400o до 600oF (от 204o до 316oС) в присутствии разбавленных водных растворов минеральных кислот, например серной, соляной, фосфорной. Недостатком способа является высокая коррозионная агрессивность рабочей среды и образование большого количества побочных кислородсодержащих продуктов.

Известен способ [US patent 4334118 от 08.06.82] олигомеризации алкенов, в том числе пропена в пропан-пропеновых смесях, путем контактирования с твердым кислым катализатором, содержащим фосфорную кислоту на носителе (силикагеле) в газовой фазе при температуре 160-235oС. Олигомеризацию рекомендуют проводить в присутствии полярных агентов - спирта(ов) и воды. Недостатком способа является высокая температура в реакционной зоне и необходимость высоких энерго- и капиталовложений.

Известен способ [US patent 4571439 от 18.12.86] олигомеризации алкенов, в частности пропена, в смешанном С3-С4 потоке при температуре 80-130oС в присутствии кислой ионообменной смолы и метанола. При использовании указанного способа, однако, в реакционном продукте преобладают алкены С6-С8, являющиеся продуктами димеризации и содимеризации пропена и бутенов. Олигомеры при этом образуются в меньшем количестве и приемы целенаправленного получения олигомеров с заданным числом углеродных атомов не указаны.

Известен и наиболее близок к предлагаемому нами изобретению способ [Патент RU 2137808, 20.09.99, Бюл. 26] получения продуктов димеризации и олигомеризации или смесей, содержащих как минимум димеры и/или тримеры нетретичных алкенов С3-С6, согласно которому превращение нетретичных алкенов С3-С6 осуществляют в присутствии кислого ионитного катализатора при повышенной температуре. Как вариант процесса химического превращения в реакционной(ых) зоне(ах) проводят в присутствии полярных агентов, например спиртов. Возможно (как видно из примеров) химическое превращение осуществляют в присутствии инертных или малореакционных углеводородов, например алканов.

Указанный способ предназначен для получения высокооктановых бензиновых смесей и приводит к получению смесей димеров и олигомеров, имеющих различные числа углеродных атомов. Патент RU 2137808 не содержит приемов целенаправленного получения олигомеров с заданным числом углеродных атомов, которые необходимы для химических синтезов.

Мы предлагаем способ получения олигомеров с заданным(и) числом(ами) углеродных атомов путем химического превращения алкенов С3 и/или С4 и/или С5 в присутствии кислых ионообменных катализаторов и инертных и/или малореакционных углеводородов и/или полярных веществ с последующей отгонкой как минимум непрореагировавших углеводородов, отличающийся тем, что условия олнгомеризации регулируют таким образом, что среди продуктов реакции, выводимых из зон(ы) олигомеризации, содержится не более 15%, предпочтительно не более 3%, олигомеров с числом углеродных атомов, превосходящим заданное, после отгонки как минимум большей части непрореагировавших углеводородов остаток разделяют ректификацией и отгоняют поток, включающий димеры и/или олигомеры с меньшим числом углеродных атомов, и выводят кубовый продукт, содержащий преимущественно олигомеры с заданным числом углеродных атомов. Как вариант предлагается способ, заключающийся в том, что как минимум часть отогнанного потока непрореагировавших углеводородов рециркулируют в зону(ы) олигомеризации.

Как вариант предлагается способ, заключающийся в том, что отгонку непрореагировавших углеводородов проводят в вертикальном массообменном аппарате, в верхнюю часть которого в качестве абсорбента подают углеводород(ы) с температурой(ами) кипения как минимум на 20oС превосходящей(ими) температуру кипения наиболее легколетучего из образовавшихся димеров и/или олигомеров.

Как вариант предлагается способ, заключающийся в том, что дистиллят и/или боковой поток из укрепляющей части ректификационной зоны, в которой отгоняют димеры и/или олигомеры от продукта с заданным числом углеродных атомов, как минимум частично рециркулируют в зону(ы) олигомеризации.

Как вариант предлагается способ, заключающийся в том, что олигомеры с заданным числом углеродных атомов отгоняют от более высококипящих продуктов.

Как вариант предлагается способ, заключающийся в том, что получают два олигомерных продукта с заданными числами углеродных атомов "m" и "n", где n > m, олигомеры с числом углеродных атомов "n" выводят снизу указанной ректификационной зоны, а олигомеры с числом углеродных атомов "m" выводят сверху и/или сбоку указанной ректификационной зоны и предпочтительно затем от указанного верхнего и/или бокового потока(ов) отгоняют и возвращают в зону(ы) олигомеризации углеводороды с числом углеродных атомов, меньшим "m", и возможно полярное(ые) вещество(а) и/или инертный растворитель.

Как вариант предлагается способ, заключающийся в том, что в качестве сырья используют нетретичные алкены с одинаковым числом углеродных атомов или их смеси с алканами, либо третичные алкены с одинаковым числом углеродных атомов или их смеси с алканами и возможно нетретичными алкенами.

Как вариант предлагается способ, заключающийся в том, что в зоне(ах) олигомеризации в качестве инертного растворителя используют алканы или смеси алканов с температурой(ами) кипения не менее, чем на 20oС ниже, чем у получаемых олигомеров с заданным числом углеродных атомов, и предпочтительно не менее, чем на 20oС выше, чем у подвергаемых олигомеризации исходных алкенов.

Как вариант предлагается способ, заключающийся в том, что олигомеризацию проводят в двух или более последовательных реакционных зонах с катализатором, между которыми осуществляют охлаждение потока или отгонку непрореагировавших углеводородов как минимум от олигомеров с заданным числом углеродных атомов и подаче отгона в следующую реакционную зону.

Как вариант предлагается способ, заключающийся в том, что при переработке смесей, включающих третичные и нетретичные алкены, например изобутен и н-бутены, первоначально проводят превращение третичных алкенов в димеры, и/или олигомеры, и/или третичные спирты, и/или алкил-третично-алкиловые эфиры, и/или диоксаны, после чего отгоняют поток непрореагировавших углеводородов, включающий нетретичные алкены, и проводят их олигомеризацию.

Как вариант предлагается способ, заключающийся в том, что в катализаторе и контактируемой с ним смеси поддерживают концентрацию воды и/или спирта(ов), образуемого(ых) взаимодействием воды с исходным(и) алкеном(ами) и/или низшего(ых) спирта(ов) в количестве, подавляющем образование олигомеров с числом углеродных атомов, превышающим заданное. Как вариант предлагается способ, заключающийся в том, что в качестве сырья используют пропен или пропан-пропеновую смесь и в качестве целевого продукта получают тримеры и/или тетрамеры пропена.

Как вариант предлагается способ, заключающийся в том, что отгоняемую от реакционной массы смесь, содержащую преимущественно пропан и пропен, подвергают ректификации и снизу выводят поток, содержащий преимущественно пропан, а сверху - смесь, содержащую от 30 до 70% пропена, которую рециркулируют в зону(ы) контактирования с ионитным катализатором.

Как вариант предлагается способ, заключающийся в том, что олигомеризацию третичных алкенов проводят при температуре от 50 до 100oС, а олигомеризацию нетретичных алкенов проводят при температуре от 90 до 140oС.

Как вариант предлагается способ, заключающийся в том, что в качестве катализатора(ов) используют крупнопористые сульфокатиониты.

Термин "третичные алкены" обозначает алкены, имеющие двойную связь при атоме углерода, связанном с тремя другими атомами углерода. Термин "нетретичные алкены" обозначает все прочие алкены как нормального, так и разветвленного строения.

Для проведения каталитической олигомеризации алкенов могут быть использованы реакторы различного типа с применением различных способов удаления реакционной теплоты: через трубки кожухотрубчатых аппаратов, путем межзонного охлаждения потоков, путем охлаждения и рециркуляции на вход в реактор(ы) части реакционной массы, путем испарения части реакционной массы и т. п.

Применение изобретения иллюстрируется фиг. 1-4 и примерами 1-9.

Указанные чертежи и примеры не исчерпывают возможных вариантов использования изобретения и возможны иные технические решения при соблюдении сути, изложенной в формуле изобретения.

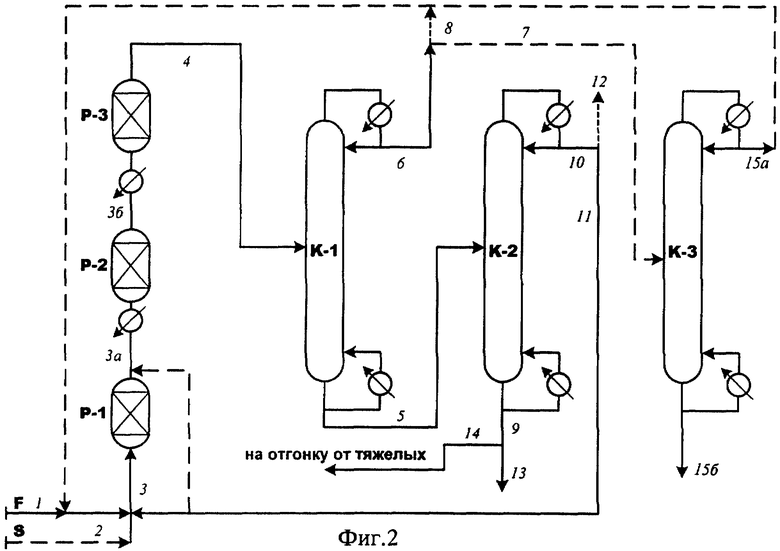

Согласно фиг. 1 в процесс подают сырьевой углеводородный поток F, (линия 1) и, возможно, инертный растворитель S (линия 2). По линии 2 может (могут) быть подан(ы) также полярное(ые) вещество(а).

Указанный(е) поток(и), возможно после присоединения рециклового потока 8 и/или рециклового потока 11, по линии 3 подают в реактор Р (на чертеже он показан в кожухотрубчатом варианте с подачей хладоагента ХА в межтрубное пространство, хотя приемлемы и другие типы реакторов).

Из реактора Р выводят реакционную смесь 4, которую направляют в аппарат отгонки непрореагировавших углеводородов К-1, который может быть простым отгонным аппаратом, или ректификационной колонной, или абсорбционным аппаратом. В последнем случае на верх К-1 подают по линии 4а поток достаточно высококипящего абсорбента А, в качестве которого предпочтительно может быть направлена часть потока 9 (поток 13а). Снизу аппарата К-1 выводят поток 5, включающий олигомеры и возможно димеры, инертный растворитель и полярное(ые) вещество(а). Сверху К-1 отбирают поток 6, содержащий непрореагировавшие углеводороды, как минимум часть которого (возможно после конденсации) выводят из системы (линия 7) и/или рециркулируют в реактор Р (линия 8).

Поток 5 направляют в ректификационную колонну К-2. Из колонны К-2 снизу выводят поток 9, содержащий преимущественно олигомеры с заданным числом углеродных атомов "n", а сверху - паровой поток, который конденсируют и, как минимум, частично возвращают в К-2 по линии 10а в качестве флегмы. Остальную часть конденсата возможно выводят по линии 10. Поток 10 включает димеры и/или олигомеры с меньшим (чем "n") число углеродных атомов, а также инертный разбавитель и/или полярное(ые) вещество(а). Поток 10 полностью или частично рециркулируют на вход в реактор Р (линия 11) и/или выводят по линии 12.

Возможно из укрепляющей части колонны К-2 выводят боковой поток 11а, который рециркулируют на вход в реактор Р. При этом поток 10 может не выводиться.

Поток 12 может быть подвергнут ректификации в дополнительной ректификационной колонне, где отгоняют и предпочтительно рециркулируют в зону(ы) олигомеризации более легкие компоненты, и получают в остатке продукт с заданным числом углеродных атомов "m".

Поток 9 выводят из К-2 по линии 13. В случае повышенного содержания в нем высококипящих (выше температуры кипения целевого продукта) веществ, в частности олигомеров с числом углеродных атомов выше заданного числа "n", может быть подан в аппарат (колонну) К-3 (линия 14), где целевой продукт (поток 15) отгоняют от высококипящих примесей, выводимых снизу (поток 16).

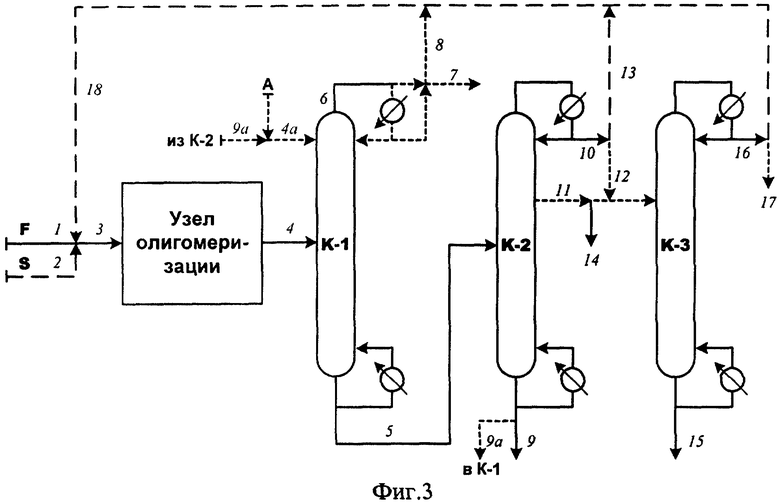

Схема на фиг. 2 отличается от фиг. 1 тем, что используют три последовательных реактора Р-1, Р-2 и Р-3 с промежуточным охлаждением потоков 3а и 3б, а также возможным наличием (при использовании исходной пропан-пропеновой смеси) разделения (ректификации) непревращенной пропан-пропеновой смеси (поток 6), которую направляют для этого по линии 7 в колонну К-3.

Колонны К-1 и К-2 выполняют функции, аналогичные функциям колонн К-1 и К-2 на фиг. 1.

Из колонны К-3 сверху (поток 15а) выводят пропан-пропеновую смесь с повышенной концентрацией пропена, которую рециркулируют в реактор(ы) олигомеризации.

Снизу выводят поток 15б, содержащий пропан.

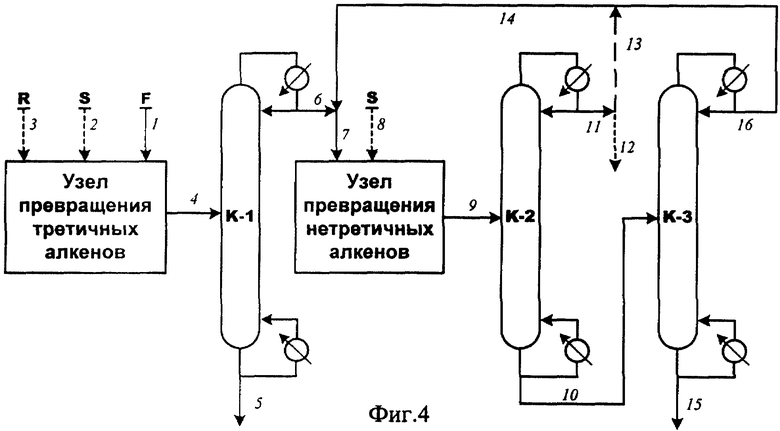

Схема на фиг. 3 отличается от схем на фиг. 1 и 2 тем, что в ней предусмотрена возможность вывода бокового потока 11 из ректификационной колонны К-2, а также возможность получения двух олигомерных продуктов с заданными числами углеродных атомов "m" и "n" (где n>m).

Назначение и нумерация потоков, предшествующих К-2 аналогичны указанным на фиг. 1 и фиг. 2.

Выводимый снизу К-2 поток 9 содержит преимущественно олигомеры с числом углеродных атомов "n".

Боковой поток 11 из К-2 содержит преимущественно олигомеры с числом углеродных атомов "m". Указанный поток может быть выведен в качестве второго продукта по линии 14 и/или направлен в колонну 3. Как вариант в колонну К-3 может быть по линии 12 направлен полностью или частично поток 10, выводимый сверху К-2.

В колонне К-3 снизу по линии 15 выводят поток, содержащий преимущественно олигомеры с числом углеродных атомов "m". Сверху К-3 по линии 16 выводят поток более легкокипящих компонентов, который предпочтительно рециркулируют в узел олигомеризации и/или выводят из системы по линии 17.

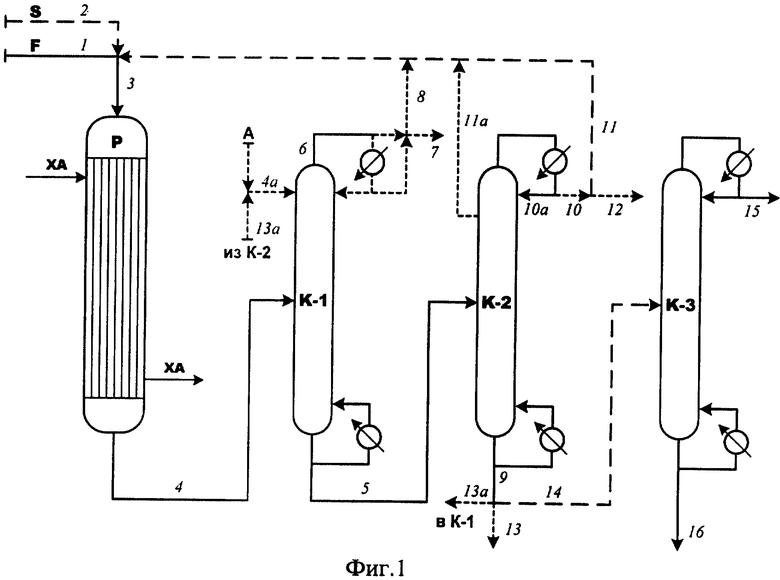

На фиг. 4 показана схема переработки смеси, включающей третичные и нетретичные алкены.

Сырьевой углеводородный поток F по линии 1 подают в зону превращения третичных алкенов. В нее также могут быть поданы инертный растворитель S и полярное вещество, повышающее селективность олигомеризации (поток 2) и реагент(ы) R, химически взаимодействующий(е) с третичным(и) алкеном(ами) (линия 3). Реакционную смесь из указанной зоны по линии 4 направляют в ректификационную колонну К-1.

Снизу колонны К-1 по линии 5 выводят продукт(ы) превращения третичного(ых) алкена(ов). Сверху по линии 6 выводят смесь непрореагировавших углеводородов, не содержащую значительного количества третичных алкенов (поток 6), которую направляют в зону превращения нетретичных алкенов.

Поток 5 может быть подвергнут дополнительной ректификации (не показана).

В зону превращения нетретичных алкенов может также быть подан инертный растворитель S и полярные вещества, повышающие селективность олигомеризации (поток 8).

Реакционную смесь из указанной зоны по линии 9 подают в ректификационную колонну К-2. Снизу колонны К-2 выводят поток 10, включающий смеси олигомеров и возможно димеров нетретичных алкенов. Сверху выводят поток непрореагировавших углеводородов (поток 11), который может быть выведен из системы по линии 12 и/или рециркулирован в зону превращения нетретичных алкенов по линиям 13, 14 и 7.

Поток 10 подают в ректификационную колонну К-3. Снизу колонны К-3 по линии 15 выводят поток, включающий олигомеры нетретичных алкенов с заданным числом углеродных атомов (которые далее могут быть отогнаны от более высококипящих компонентов). Сверху колонны К-3 выводят по линии 16 поток, включающий олигомеры с меньшим числом углеродных атомов (возможно димеры), а также возможно инертный растворитель и полярное(ые) вещество(а). Его рецнркулируют в зону превращения нетретичных алкенов.

Примеры

В примерах использованы крупнопористые мелкозернистые сульфоионитные катализаторы, имевшие размер частиц 0,3-1,3 мм и статическую обменную емкость СОЕ (мг. экв. H+ на 1г сухого катализатора): Амберлист-15 - СОЕ = 4,7, Амберлист-38 - СОЕ = 5,3, КУ-23 - СОЕ = 4,1, Байер К-2611 - СОЕ = 4,8, а также формованный катализатор КИФ, полученный сульфированием смеси сополимера стирола с дивинилбензолом и полиэтилена (цилиндры диаметром 5 мм и длиной 6 мм, СОЕ = 3,6).

Пример 1

Переработку осуществляют согласно фиг. 1.

В качестве сырья F используют пронан-пропеновую смесь, содержащую 70% пропена. В качестве инертного разбавителя используют н-пентан.

Целевым продуктом являются тримеры пропена, содержащие 9 атомов углерода.

В реактор Р загружен катализатор КУ-23.

Поток 3 содержит 24,9% пропена, 10,1 % пропана, 55,4% н-пентана, 7,1 % димеров пропена и 1,2 % изопропанола.

В реакторе поддерживают температуру 100oС и нагрузку 0,5 л/л кат. час.

Конверсия пропена составляет 87%.

Реакционный поток 4 содержит 3,2% пропена, 10,1% пропана, 55,4% н-пентана, 7,2% димеров пропена, 21,6% тримеров пропена, 0,5% компонентов с числом углеродных атомов более 9 и 0,3% изопропанола.

Сверху колонны К-1 в количестве 0,38 кг/кг F отгоняют пропан-пропеновую смесь (поток 6), содержащую 23,2% пропена и 72,3% пропана, которую выводят из системы.

Сверху колонны К-2 после конденсации выводимого парового потока выводят в количестве 1,78 кг/кг F выводят поток 10, содержащий 11,2% димеров пропена, 87,2% н-пентана и 0,5% изопропанола, который рециркулируют в реактор Р. Остальную часть конденсата возвращают в колонну по линии 10а.

Снизу колонны К-2 (поток 9) выводят в качестве целевого продукта смесь, содержащую 1,2% димеров пропена, 96,0% тримеров пропена и 2,2 % соединений с числом углеродных атомов более 9.

Как вариант, из укрепляющей части колонны (ее верхней части) выводят боковой отбор 11а в количестве 1,78 кг/кг F близкий к указанному ранее составу потока 10 (10,9% димеров пропена, 0,3% тримеров пропена, 87,3% н-пентана и 0,5% изопропанола), который рециркулируют на вход в реактор Р. При этом поток 10 не выводится.

Пример 2

Переработку осуществляют согласно фиг. 2.

В качестве сырья F используют пропан-пропеновую смесь, содержащую 70% пропена. В качестве инертного разбавителя используют смесь гексанов.

Целевым продуктом являются тримеры пропена, содержащие 9 атомов углерода.

В реактор Р-1 загружен катализатор КИФ.

Часть реакционной массы, выходящей из реактора Р-1, после охлаждения рециркулируют на вход в Р-1 (не показано).

В реакторы Р-2 и Р-3 загружен катализатор Байер К-2611.

В реакторах поддерживают температуры и нагрузки: в Р-1 - 90oС и 1,0 л/л кат. час, в Р-2 - 110oС и 1,5 л/л кат. час, в Р-3- 100oС и 1,5 л/л кат. час.

Поток 3, подаваемый в Р-1, содержит 17,7% пропена, 7,3% пропана, 5,9 % димеров пропена, 67,6 % гексанов и 0,8 % изопропанола.

Конверсия пропена в системе реакторов составляет 85%.

Реакционная смесь (поток 4) содержит 2,7% пропена, 7,3% пропана, 67,6% гексанов, 6,0% димеров пропена, 14,9% тримеров пропена, 0,4% тетрамеров пропена и 0,3% изопропанола.

Сверху колонны К-1 в количестве 0,47 кг/кг F отгоняют пропан-пропеновую смесь (поток 6), которую далее по линии 7 направляют в колонну К-3.

При ректификации кубового остатка из колонны К-1 в колонне К-2 снизу в количестве 0,72 кг/кг F выводят продукт, содержащий 95,6% тримеров пропена.

Сверху колонны К-2 в количестве 3,43 кг/кг F выводят поток 10, содержащий, 8,1 % димеров пропена, 91,0% инертного разбавителя (гексанов) и 0,4% изопропанола, который рециркулируют на вход в Р-1.

В колонне К-3 снизу в количестве 0,30 кг/кг F выводят поток, содержащий 95% пропана.

Сверху К-3 в количестве 0,17 кг/кг F выводят пропан-пропеновую смесь, содержащую 70% пропена, которую рециркулируют на вход в реактор Р-1.

Пример 3

Переработку осуществляют согласно фиг. 3.

В качестве сырья F используют пропан-пропеновую смесь, содержащую 70% пропена. Введение инертного разбавителя не производят.

В качестве целевых получают два продукта - первый содержит тетрамеры пропена (12 атомов углерода), второй - тримеры пропена (9 атомов углерода).

Узел олигомеризации выполнен аналогично фиг. 1.

В реактор загружен катализатор Амберлист-38.

Поток 3 содержит 39,0% пропена, 15,7% пропана, 24,0% димеров пропена и 20,1% тримеров пропена.

В реакторе поддерживают температуру 130oС и нагрузку 1,0 л/л кат. час.

Конверсия пропена составляет 93%.

Реакционная смесь (поток 4) содержит 2,7% пропена, 15,7% пропана, 24,1% димеров пропена, 40,2% тримеров пропена и 16,1% тетрамеров пропена.

Сверху колонны К-1 в количестве 0,35 кг/кг F отгоняют пропан-пропеновую смесь (поток 6), содержащую 14,0% пропена и 80,4% пропана, которую выводят из системы.

Сверху колонны К-2 в количестве 1,15 кг/кг F выводят смесь (поток 10), содержащую 0,1% углеводородов С3, 37,5% димеров пропена и 62,2% тримеров пропена. Указанную смесь разделяют на два потока, один из которых в количестве 0,575 кг/кг F по линии 13 рециркулируют в реактор, а остальное количество по линии 12 направляют в ректификационную колонну К-3.

Снизу колонны К-2 в количестве 0,29 кг/кг F выводят продукт (поток 9), содержащий 99,0% тетрамеров пропена и 1,0% тримеров пропена.

Сверху колонны К-3 в количестве 0,22 кг/кг F выводят поток 16, содержащий 99,2% димеров пропена, который рециркулируют на вход в реактор.

Снизу колонны К-3 в количестве 0,36 кг/кг F выводят продукт (поток 15), содержащий 99,3% тримеров пропена и 0,5% димеров пропена.

Пример 4

Переработку пропан-пропеновой смеси осуществляют по схеме, являющейся комбинацией фиг. 2 и фиг. 3, а именно схема на фиг. 3 дополнена ректификационной колонной для разделения пропан-пропеновой смеси (показана на фиг. 2), отбираемой с верха колонны К-1. Нумерация колонн в примере соответствует фиг. 3.

Исходная пропан-пропеновая смесь содержит 68% пропена, 27% пропана и 5% изобутана.

В качестве инертного разбавителя используют изобутан (нормальная температура кипения -11,7oС).

В качестве целевых получают два продукта - первый содержит тримеры пропена (9 атомов углерода), второй - димеры пропена (6 атомов углерода).

В реакторы Р-1, Р-2 загружен катализатор Амберлист-15.

Часть реакционной массы, выходящей из реактора Р-1, после охлаждения рециркулируют на вход в Р-1 (на рисунке не показано).

В реактор Р-3 загружен катализатор Амберлист-38.

В реакторах поддерживают температуры и нагрузки: в Р-1 - 100oС и 1,0 л/л кат. час, в Р-2 - 120oС и 1,5 л/л кат. час, в Р-3 - 140oС и 2,0 л/л кат. час.

Поток 3, подаваемый в Р-1, содержит 31,4% пропена, 18,7% пропана, 42,1% изобутана, 5,5% димеров пропена, 1,1% тримеров пропена и 1,0% изопропанола.

Конверсия пропена в системе реакторов составляет 95%.

Реакционная смесь (поток 4) содержит 1,9% пропена, 18,7% пропана, 42,1% изобутана, 7,2% димеров пропена, 28,6% тримеров пропена, 1,0% тетрамеров пропена и 0,25% изопропанола.

Сверху колонны К-1 в количестве 0,39 кг/кг F отгоняют пропан-пропеновую смесь (поток 6), содержащую 9,1% пропена. Указанную смесь далее направляют в ректификационную колонну (К-3 на фиг. 2), сверху которой отбирают пропан-пропеновую смесь, содержащую 30% пропена, а снизу - пропан.

При ректификации кубового остатка из колонны К-1 в колонне К-2 снизу в количестве 0,56 кг/кг F выводят продукт, содержащий 96,2% тримеров пропена (поток 9).

Сверху колонны К-2 в количестве 0,75 кг/кг F выводят поток 10, содержащий 98,3% изобутана, который по линии 13 рециркулируют на вход в Р-1.

В качестве бокового отбора в количестве 0,19 кг/кг F из К-2 выводят поток 11, содержащий 30% изобутана, 68,3% димеров пропена и 1,0% тримеров пропена, который направляют в ректификационную колонну К-3.

В колонне К-3 снизу в количестве 0,13 кг/кг F выводят продукт, содержащий 97,4% димеров пропена (поток 15).

Сверху К-3 в количестве 0,06 кг/кг F выводят смесь, содержащую 99,0% изобутана (поток 16), которую выводят из системы.

Пример 5

Переработку осуществляют согласно фиг. 1.

В качестве сырья F используют концентрированные третичные амилены (98%).

Целевым продуктом являются тримеры трет-амиленов, содержащие 15 атомов углерода.

В реактор Р загружен катализатор Амберлист-38.

Поток 3 содержит 38,4% изоамиленов, 60,2% димеров трет-амиленов и 0,5% трет-амилового спирта.

В реакторе поддерживают температуру 120oС и нагрузку 0,7 л/л кат. час.

Конверсия трет-амиленов составляет 95%.

Реакционный поток 4 содержит 1,7% трет-амиленов, 87,6% димеров трет-амиленов, 11,0% тримеров трет-амиленов, 0,2% тетрамеров трет-амиленов и 0,2% изопропанола.

Сверху колонны К-1 в количестве 0,05 кг/кг F выводят смесь (поток 6), содержащую 76,5% трет-амиленов и 20,0% С4 углеводородов, которую выводят из системы.

Сверху колонны К-2 в количестве 2,26 кг/кг F выводят поток 10, содержащий 98,5% димеров трет-амиленов. Его разделяют на два потока, один из которых в количестве 1,58 кг/кг F по линии 11 рециркулируют в реактор, а остальное количество по линии 12 выводят из системы.

Снизу колонны К-2 (поток 9) в количестве 0,28 кг/кг F выводят целевой продукт, содержащий 97,3% тримеров трет-амиленов и 2,0% тетрамеров трет-амиленов.

Пример 6

Переработку осуществляют согласно фиг. 4.

В качестве сырья F используют С4 фракцию углеводородов пиролиза бензина, содержащую 45% изобутена, 40% н-бутенов 15% изобутана и н-бутана.

В узле превращения третичных алкенов проводят олигомеризацию изобутена. Олигомеризацию изобутена осуществляют при температуре 70-90oС в двух последовательных адиабатических реакторах с промежуточным охлаждением, заполненных катализатором Амберлист-15.

В узле превращения поддерживают суммарную объемную скорость подачи сырья 0,5-0,6 ч-1, при этом конверсия н-бутенов составляет 14%, изобутена - 92%.

В реакторный узел также подают трет-бутанол в количестве 0,03 кг/кг F.

Выводимый из узла превращения поток, содержащий 0,5% трет-бутанола, 3,5% изобутена, 33% н-бутенов, 41,8% алкенов С8 и 3,8% алкенов C12 направляют в ректификационную колонну К-1.

Сверху колонны К-1 в количестве 0,55 кг/кг F смесь (поток 6), содержащую 6,6% изобутена, 63% н-бутенов, 28,5% изобутана и н-бутана, а также 1,0% трет-бутанола, которую направляют в узел превращения нетретичных алкенов.

Снизу колонны К-1 (поток 5) выводят в количестве 0,47кг/кг F олигомерный продукт, содержащий 91% алкенов C8 и 9% алкенов C12.

В узле превращения нетретичных алкенов проводят олигомеризацию н-бутенов при температуре 110-130oС в двух последовательных адиабатических реакторах с промежуточным охлаждением, заполненных катализатором Амберлист-35.

В узел превращения нетретичных алкенов подают также в количестве 0,68 кг/кг F поток, отбираемый в качестве верхнего продукта колонны К-3.

В узле превращения поддерживают суммарную объемную скорость подачи сырья 0,4-0,5 ч-1, при этом конверсия н-бутенов составляет 84%, изобутена - 99%.

Реакционную смесь из узла превращения (поток 9), содержащую 4,1% н-бутенов, 13,5% изобутана и н-бутана, 54% димеров бутенов, 24,4% тримеров бутенов и 4,0% тетрамеров бутенов, направляют в ректификационную колонну К-2.

Сверху колонны К-2 отбирают в количестве 0,20 кг/кг F поток С4 углеводородов (поток 12), содержащий 23,5% н-бутенов, 76% изобутана, который выводят из системы.

Кубовый продукт колонны К-2 направляют в ректификационную колонну К-3.

Сверху колонны К-3 отбирают в количестве 0,68 кг/кг F поток (поток 16), содержащий 7,4% углеводородов С4, 90% димеров бутенов и 2,5% тримеров бутенов, который рециркулируют в узел превращения нетретичных алкенов.

Снизу колонны К-3 (поток 15) выводят в количестве 0,33 кг/кг F целевой продукт, содержащий 1% димеров бутенов, 85% тримеров бутенов и 14% тетрамеров бутенов.

Пример 7

Переработку осуществляют согласно фиг. 4.

В качестве сырья F используют С4 фракцию углеводородов, аналогичную примеру 6.

В узле превращения третичных алкенов проводят взаимодействие изобутена с этанолом с получением этил-трет-бутилового эфира (ЭТБЭ). Взаимодействие осуществляют при температуре 50-70oС в двух последовательных реакторах, заполненных катализатором Амберлист-15.

В узле превращения поддерживают суммарную объемную скорость подачи сырья 0,3-0,4 ч-1, при этом конверсия изобутена составляет 90%.

В узел превращения подают также этанол в количестве 0,4 кг/кг F.

Выводимый из узла превращения поток, содержащий 3,2% изобутена, 28,2% н-бутенов, 52,75 ЭТБЭ, 4,8% этанола, направляют в ректификационную колонну К-1.

Сверху колонны К-1 в количестве 0,6 кг/кг F смесь (поток 6), содержащую 7,5% изобутена, 66% н-бутенов, 25,7% изобутана и н-бутана, а также 1,0% этанола, которую направляют в узел превращения нетретичных алкенов.

Снизу колонны К-1 (поток 5) выводят в количестве 0,8 кг/кг F олигомерный продукт, содержащий 91,5% ЭТБЭ и 8,3% этанола.

В узле превращения нетретичных алкенов проводят олигомеризацию н-бутенов при температуре 115-130oС в двух последовательных адиабатических реакторах с промежуточным охлаждением, заполненных катализатором Амберлист-35.

В узел превращения нетретичных алкенов подают также в количестве 1,07 кг/кг F поток, отбираемый в качестве верхнего продукта колонны К-3, в количестве 0,23 кг/кг F поток 13, отбираемый в качестве верхнего продукта колонны К-2 и в количестве 0,01 кг/кг F втор-бутанол.

В узле превращения поддерживают суммарную объемную скорость подачи сырья 0,4-0,5 ч-1, при этом конверсия н-бутенов составляет 80%, изобутена - 97%.

Реакционную смесь из узла превращения (поток 9), содержащую 24,5% н-бутенов, 13,9% изобутана и н-бутана, 45,2% димеров бутенов, 15,8% тримеров бутенов и 0,5% тетрамеров бутенов, направляют в ректификационную колонну К-2.

Сверху колонны К-2 отбирают в количестве 0,47 кг/кг F поток С4 углеводородов (поток 11), содержащий 0,5% изобутена, 33,7% н-бутенов, 65,5% изобутана, половину которого выводят из системы (поток 12), а оставшуюся часть рециркулируют в узел превращения нетретичных алкенов (поток 13).

Кубовый продукт колонны К-2 направляют в ректификационную колонну К-3.

Сверху колонны К-3 отбирают в количестве 1,07 кг/кг F поток 16, содержащий 6,5% углеводородов С4, 92% димеров бутенов и 1,5% тримеров бутенов, который рециркулируют в узел превращения нетретичных алкенов.

Снизу колонны К-3 (поток 15) выводят в количестве 0,36 кг/кг F целевой продукт, содержащий 1% димеров бутенов, 96,5% тримеров бутенов и 2,5% тетрамеров бутенов.

Пример 8

Переработку осуществляют согласно фиг. 1.

В качестве сырья F используют смесь углеводородов С4-С5, содержащую 40% изобутена, 30% алканов С4, 20% третичных амиленов и 10 % алканов С5.

Целевым продуктом являются тримеры изобутена, содержащие 12 атомов углерода.

В реактор Р загружен катализатор КУ-23.

Поток 3 содержит 18,7% изобутена, 14,1% алканов С4, 9,7% третичных амиленов, 5,2% алканов C5, 31,7% олефинов C8, 15,4% олефинов С9, 4,4% олефинов С10, 0,7% трет-бутилового спирта и 0,2% трет-амилового спирта.

В реакторе поддерживают температуру 80oС и нагрузку 0,7 л/л кат. час.

Конверсия изобутена составляет 97%, трет-амиленов - 70%.

Реакционный поток 4 содержит 0,6% изобутена, 14,1% алканов С4, 2,9% третичных амиленов, 5,2% алканов С5, 31,7% олефинов C8, 15,4% олефинов С9, 4,5% олефинов С10, 13,5% олефинов C12, 6,7% олефинов C13, 4,2% олефинов С14, 0,9% олефинов С15ивыше, 0,2% трет-бутилового спирта и 0,05% трет-амилового спирта.

Сверху колонны К-1 в количестве 0,48 кг/кг F выводят смесь (поток 6), содержащую 2,5% изобутена, 63,1% алканов С4, 11,7% третичных амиленов, 20,9% алканов С5 и 0,9% трет-бутилового спирта, которую выводят из системы.

Сверху колонны К-2 в количестве 1,11 кг/кг F выводят поток 10, содержащий 1,5% углеводородов С5, 60,5% олефинов C8, 29,4% олефинов С9, 8,4% олефинов С10, 0,1% олефинов C12 и 0,1% трет- амилового спирта, который по линии 11 рециркулируют в реактор.

Снизу колонны К-2 (поток 9) в количестве 0,54 кг/кг выводят смесь, содержащую 0,5% олефинов С10, 53,0% олефинов C12, 26,3% олефинов С13, 16,7% олефинов C14, 3,5% олефинов С15ивыше, которую направляют в ректификационную колонну К-3.

Снизу колонны К-3 в количестве 0,25 кг/кг отбирают поток 16, содержащий 1,0% олефинов C12, 55,4% олефинов C13, 35,9% олефинов C14, 7,7% олефинов С15ивыше, который выводят из системы.

Сверху колонны К-3 в количестве 0,29 кг/кг F выводят целевой продукт (поток 15), содержащий 0,9% олефинов С10, 98,1% олефинов C12 и 1,0% олефинов С31.

Пример 9

Переработку осуществляют согласно фиг. 1.

В качестве сырья F используют пропан-пропеновую смесь, содержащую 76% пропена. Введение инертного разбавителя не производят.

В реактор загружен катализатор Амберлист-38.

В реактор также дополнительно подают в количестве 0,21 кг/кг F рецикловый поток, отбираемый с верха колонны К-2.

В реакторе поддерживают температуру 120-130oС и нагрузку 1,0 л/л кат. час.

Конверсия пропена составляет 93 %.

Выводимый из реактора Р-1 поток, содержащий 19,7% пропана, 4,3% пропена, 17,2% димеров пропена, 53,0% тримеров пропена и 5,7% тетрамеров пропена, направляют в газовой фазе в абсорбционно-отпарную колонну К-1.

На верх колонны К-1 подают в количестве 1,21 кг/кг F абсорбент (поток 4а), содержащий 1% димеров пропена, 90% тримеров пропена и 9,0% тетрамеров пропена. В качестве абсорбента используют часть кубового продукта колонны К-2 (поток 13а).

Сверху колонны К-1 в количестве 0,29 кг/кг F отгоняют пропан-пропеновую смесь (поток 6), содержащую 18,0% пропена и 82,0% пропана, которую выводят из системы.

Снизу колонны К-1 в количестве 2,13 кг/кг F выводят насыщенный абсорбент (поток 5), который направляют в ректификационную колонну К-2.

Сверху колонны К-2 в количестве 0,22 кг/кг F отбирают поток 10, содержащий 2% углеводородов С3, 94% димеров пропена и 4% тримеров пропена, который по линии 11 возвращают в качестве рецикла на вход в реактор Р-1.

Снизу колонны К-2 в количестве 1,91 кг/кг F выводят продукт (поток 9), содержащий 1% димеров пропепа, 90% тримеров пропена и 9% тетрамеров пропена, часть которого в количестве 1,21 кг/кг F направляют в колонну К-1 в качестве абсорбента (поток 13а), а остальную часть в количестве 0,70 кг/кг F выводят в качестве целевого продукта (поток 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТ-АЛКЕНОВ C-C | 1999 |

|

RU2147019C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАЦЕТАТА | 2007 |

|

RU2341514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ И СМЕСЕЙ | 1998 |

|

RU2137807C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

Использование: нефтехимия. Сущность: алкены С3, и/или С4, и/или С5 подвергают химическому превращению в присутствии кислых ионообменных катализаторов и инертных и/или малореакционных углеводородов, и/или полярных веществ с последующей отгонкой как минимум непрореагировавших углеводородов. Условия олигомеризации регулируют таким образом, что среди продуктов реакции, выводимых из зон(ы) олигомеризации, содержится не более 15%, предпочтительно не более 3%, олигомеров с числом углеродных атомов, превосходящим заданное. После отгонки как минимум большей части непрореагировавших углеводородов остаток разделяют ректификацией и отгоняют поток, включающий димеры и/или олигомеры с меньшим числом углеродных атомов, и выводят кубовый продукт, содержащий преимущественно олигомеры с заданным числом углеродных атомов. Технический результат: целенаправленное получение олигомеров с заданным числом углеродных атомов. 14 з. п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| Автоматический упор к вырубным и последовательным штампам | 1981 |

|

SU994088A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ И СМЕСЕЙ | 1998 |

|

RU2137807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| Способ предотвращения кристаллизации канифоли при ее разливе в тонком слое | 1950 |

|

SU87658A1 |

| 0 |

|

SU266047A1 | |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2002-01-10—Публикация

2000-05-10—Подача