Изобретение относится к области извлечения и очистки 1,3-бутадиена из С4-фракций различного происхождения, содержащих также как минимум бутены, α-ацетиленовые углеводороды и возможно бутаны и в небольших количествах углеводороды С3 и C5.

Известен [С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. - Л.: Химия, 1987, с.93-102] способ извлечения 1,3-бутадена из С4-фракций, содержащих как минимум бутены и α-ацетиленовые углеводороды, путем экстрактивной ректификации в присутствии полярного экстрагента с последующей десорбцией из экстрагента потока, содержащего преимущественно 1,3-бутадиен. Бутены и бутаны (если последние присутствуют) выводят в составе дистиллата экстрактивной ректификации. Ацетиленовые углеводороды С4 и частично С3, а также 1,2-бутадиен поглощаются экстрагентом вместе с 1,3-бутадиеном и затем попадают в десорбированный поток, содержащий преимущественно 1,3-бутадиен. Таким образом, способ позволяет извлекать лишь 1,3-бутадиен-сырец, непригодный для использования в процессах полимеризации без его дополнительной очистки.

Известен [О.Б.Литвин. Основы технологии синтетических каучуков. - М., 1959, с.211-223] способ извлечения 1,3-бутадиена из С4-фракций путем его хемосорбции водно-аммиачным раствором ацетата одновалентной меди с последующей десорбцией 1,3-бутадиена из хемосорбента. Основной проблемой использования указанного способа хемосорбции является образование ацетиленидов меди, являющихся весьма взрывоопасными. Для этого способа необходимо удаление α-ацетиленовых соединений из С4-фракций до ее подачи в зону хемосорбции. В настоящее время процессы пиролиза углеводородов проводят при относительно высокой температуре, в результате чего содержание ацетиленовых углеводородов в С4-фракциях весьма велико (более 1%) и постоянно возрастает. В то же время С4-фракции пиролиза в настоящее время стали основным промышленным источником 1,3-бутадиена (из-за отказа от дорогостоящего дегидрирования н-бутенов).

Известен [С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. - Л.: Химия, 1987, с. 151-154] способ очистки С4-фракций, в основном С4-фракций пиролиза, от α-ацетиленовых соединений жидкофазным селективным каталитическим гидрированием. В качестве катализатора для очистки С4-фракций от α-ацетиленовых углеводородов гидрированием используют катализаторы типа «палладий на твердом носителе» (в них обычно содержится 1,3-2 мас.% палладия), которые очень дороги, и расход их тем выше, чем глубже требуемая очистка от ацетиленовых углеводородов.

Использование для жидкофазной очистки от ацетиленовых углеводородов С4-фракций пиролиза более дешевых и доступных катализаторов, не содержащих драгоценных металлов, в частности катализаторов типа «никель на твердом носителе», затруднено тем, что при высоком содержании в С4-фракциях изобутена (до 30%) он олигомеризуется на никельсодержащих катализаторах и быстро дезактивирует их. Неэффективны и попытки газофазной очистки С4-фракций от ацетиленовых углеводородов из-за быстрой дезактивации катализаторов образующимися олигомерами (в т.ч. олигомерами 1,3-бутадиена и ацетиленов), т.к. в газофазных процессах не происходит удаления (вымывания) олигомеров из катализатора.

Известен [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности СК. - Л.: Химия, 1986, с.27-29] способ извлечения и очистки 1,3-бутадиена из С4-фракций двойной экстрактивной ректификацией с полярным экстрагентом. При первой экстрактивной ректификации после десорбции получают 1,3-бутадиен-сырец с большим (до 3%) содержанием α-ацетиленовых углеводородов. Во второй экстрактивной ректификации с полярным агентом 1,3-бутадиен выделяют в качестве дистиллата, а поток, содержащий ацетиленовые соединения, десорбируют из экстрагента в отдельной десорбционной колонне, обычно выводя указанный поток в качестве бокового потока.

Процесс сложен. Серьезную проблему в нем составляет тот факт, что концентрированные α-ацетиленовые углеводороды взрывоопасны и в выводимом потоке их концентрация не должна превышать 30%. Роль разбавителя в основном выполняет 1,3-бутадиен, что обуславливает его большие потери - до 7-10% от количества, содержащегося в исходной С4-фракции.

Отделить от 1,3-бутадиена α-ацетиленовые углеводороды С4, в особенности присутствующий в наибольшем количестве бутенин, обычной (четкой) ректификацией практически невозможно, т.к. присутствующие в 1,3-бутадиене примеси 2-бутенов при ректификации его от более высококипящих примесей концентрируются в нижней части колонны и существенно повышают летучесть бутенина по отношению к 1,3-бутадиену, в результате основное количество бутенина выводится при ректификации вместе с 1,3-бутадиеном.

Нами найдено, что можно осуществить достаточно селективное жидкофазное гидрирование α-ацетиленовых углеводородов в потоке, содержащем преимущественно 1,3-бутадиен и не содержащем значительно количества изобутена, причем такое гидрирование может проводиться на доступных твердых гидрирующих катализаторах, не содержащем драгоценных металлов, в частности, на катализаторах, содержащих никель, медь, кобальт, молибден на твердом носителе. При таком гидрировании небольшая часть 1,3-бутадиена превращается в бутены. Установлено, что при этом образуются преимущественно 2-бутены и лишь в существенно меньшем количестве (в 10-20 раз по отношению к 2-бутенам) образуется 1-бутен.

2-Бутены не образуют азеотропов с 1,3-бутадиеном, и поэтому получаемый 1,3-бутадиен с примесью 2-бутенов может быть направлен в качестве товарного продукта на полимеризацию или сополимеризацию. Накопление 2-бутенов в системе полимеризации (она никогда не бывает 100%-ной, и незаполимеризованный 1,3-бутадиен рециркулируют вновь в систему полимеризации) не произойдет, т.к. 1,3-бутадиен обычно после полимеризации легко отректификовывается от 2-бутенов.

1-Бутен четко отделить от 1,3-бутадиена обычной ректификацией невозможно из-за образования тангенциального азеотропа. Однако установлено, что малое количество 1-бутена, образующегося при гидрировании α-ацетиленовых соединений в 1,3-бутадиене, можно при желании отделить ректификацией от основного количества 1,3-бутадиена в виде смеси с 1,3-бутадиеном и легкокипящими примесями, которую можно вернуть в систему экстрактивной ректификации, т.к. в ней 1-бутен достаточно легко (существенно легче, чем 2-бутены) отделяется от 1,3-бутадиена в составе дистиллата.

Возможна также и дополнительная ректификация 1,3-бутадиена от 2-бутенов после гидрирования, предпочтительно после отгонки 1-бутена.

Отделение 1,3-бутадиена ректификацией от 1-бутена и 2-бутенов, а также 1,2-бутадиена, можно совместить в одной ректификационной зоне. В этом случае товарный 1,3-бутадиен выводится в качестве бокового потока из исчерпывающей части, ниже подачи питания в ректификационную зону.

Как вариант, в исходной С4-фракции можно провести лишь частичное гидрирование α-ацетиленовых соединений. Это существенно сократит расход катализатора с драгоценным металлом, т.к. наиболее существенное глубокое гидрирование α-ацетиленовых углеводородов осуществляется в потоке концентрированного 1,3-бутадиена на дешевом и более активном катализаторе (например, «никель на носителе»).

Мы заявляем:

Способ извлечения и очистки 1,3-бутадиена из С4-фракции углеводородов, содержащей бутадиен(ы), бутены, бутан(ы), ацетиленовые углеводороды и возможно в небольшом количестве углеводороды С3 и C5, с использованием технологической схемы, включающей как минимум зону экстрактивной ректификации в присутствии полярного экстрагента с выводом в дистиллат преимущественно бутенов и бутана(ов), зону десорбции из экстрагента потока, содержащего преимущественно 1,3-бутадиен и примеси как минимум 2-бутена(ов) и ацетиленовых углеводородов, и возможно также включающей зону(ы) ректификации потока, содержащего преимущественно 1,3-бутадиен, при котором в указанном потоке, содержащем преимущественно 1,3-бутадиен и указанные примеси, проводят жидкофазное селективное гидрирование преимущественно α-ацетиленовых углеводородов в присутствии твердого катализатора, содержащего металл(ы), обладающий(е) высокой активностью при гидрировании, предпочтительно недрагоценный(е) металл(ы) на твердом носителе, причем поддерживают температуру в интервале от 5°С до 75°С и подачу водорода или водородсодержащей газовой смеси и время контакта так, что гидрированию подвергается не более 6%, предпочтительно не более 2% содержащегося бутадиена, и возможно после указанного гидрирования 1,3-бутадиен дополнительно отделяют от примесей ректификацией.

В качестве дополнительных способов, осуществляемых в совокупности с основным способом, определяемым пунктом 1 формулы изобретения, мы также заявляем способы, при которых:

- для гидрирования α-ацетиленовых углеводородов в указанном потоке, содержащем преимущественно 1,3-бутадиен, предпочтительно используют катализатор, содержащий никель, и/или медь, и/или кобальт, и/или молибден на твердом носителе,

- проводят двухстадийное жидкофазное гидрирование α-ацетиленовых углеводородов: первоначально частичное гидрирование в исходной С4-фракции до остаточного содержания α-ацетиленовых углеводородов не более 0,5% и окончательно в выделенном после экстрактивной ректификации в потоке, содержащем преимущественно 1,3-бутадиен и указанные примеси, до остаточного содержания α-ацетиленовых углеводородов не более 0,02%, предпочтительно не более 0,005%,

- при содержании в исходной С4-фракции более 8% изобутена для гидрирования α-ацетиленовых углеводородов в ней предпочтительно используют катализатор, содержащий палладий на твердом носителе,

- зону(ы) гидрирования с катализатором поддерживают заполненной(ыми) жидкими углеводородами и водородсодержащий поток подают снизу через распределительное(ые) устройство(а) или зону(ы) гидрирования с катализатором орошают жидкими углеводородами сверху через распределительное(ые) устройство(а) так, что остается свободное газовое сообщение между сечениями зоны гидрирования, источник водорода присоединяют к зоне гидрирования в одной или нескольких точках и глубину гидрирования регулируют путем поддержания необходимых парциального давления водорода и температуры,

- поток, содержащий преимущественно 1,3-бутадиен и указанные примеси, перед очисткой гидрированием отделяют от примеси экстрагента и возможно других неуглеводородных примесей путем водной отмывки и/или дополнительной ректификации,

- после гидрирования α-ацетиленовых углеводородов в потоке, содержащем преимущественно 1,3-бутадиен, проводят ректификацию и в качестве дистиллата выводят поток, содержащий образовавшийся 1-бутен, частично 1,3-бутадиен, легкокипящие примеси и возможно н.бутан, который предпочтительно рециркулируют в указанную зону экстрактивной ректификации, и выводят кубовый остаток, содержащий преимущественно 1,3-бутадиен,

- поток, содержащий преимущественно 1,3-бутадиен и частично примеси, возможно после отгонки из него потока, содержащего 1-бутен, частично 1,3-бутадиен и низкокипящие примеси, подвергают дополнительной ректификации от более высококипящих примесей и в качестве дистиллата выводят товарный 1,3-бутадиен,

- при ректификации 1,3-бутадиена от более высококипящих примесей из исчерпывающей части указанной ректификационной зоны выводят боковой поток, содержащий 2-бутены и частично 1,3-бутадиен, который предпочтительно возвращают в зону экстрактивной ректификации, а в составе кубового остатка выводят 1,2-бутадиен,

- поток, содержащий преимущественно 1,3-бутадиен и частично примеси, после очистки гидрированием подвергают ректификации в зоне, имеющей вывод бокового потока из ее исчерпывающей части, в качестве дистиллата выводят поток, содержащий 1-бутен, частично 1,3-бутадиен и примеси, в качестве кубового остатка выводят примеси, кипящие выше 1,3-бутадиена, и в качестве бокового потока выводят товарный 1,3-бутадиен,

- исходную С4-фракцию углеводородов перед подачей на экстрактивную ректификацию или предшествующее ей частичное гидрирование α-ацетиленовых углеводородов подвергают ректификации и от нее отделяют поток(и), содержащий(е) преимущественно компоненты с температурой кипения выше 1,3-бутадиена,

- при указанной ректификации в качестве кубового остатка выводят, в основном, присутствующие в исходной С4-фракции компоненты с температурами кипения выше 20°С, включая углеводороды с числом углеродных атомов более 4 и возможно ингибиторы полимеризации и коррозии,

- при указанной ректификации в качестве указанного кубового остатка или бокового отбора выводят поток, содержащий значительную часть присутствующих в исходной С4-фракции углеводородов С4 с температурами кипения выше -1°С, предпочтительно выше 4°С, который возможно далее подвергают гидрированию с получением дополнительного количества 1,3-бутадиена.

Осуществление изобретения иллюстрируется фигурами 1-3 и примерами. Приводимые фигуры и примеры не исключают возможности использования иных приемов при условии соблюдения признаков (требований), изложенных в п.1 формулы изобретения.

Согласно фиг.1 исходная С4-фракция поступает по линии 1. Далее ее подают по линии 1а непосредственно в зону экстрактивной ректификации ЭР, в верхнюю часть которой по линии 3 подают экстрагент Э, и/или подают по линии 1б в зону предварительного гидрирования (форгидрирования) с подачей водорода по линии 2 и затем из нее подают в зону ЭР.

В качестве дистиллата из ЭР по линии 4 выводят поток, содержащий бутены, возможно бутан(ы) и углеводороды С3. Если в потоке 4 содержится примесь экстрагента, его отделяют от углеводородов С4, например, водной отмывкой и возвращают в процесс (на фиг.1 не показано).

В качестве кубового остатка из ЭР выводят по линии 5 смесь экстрагента с 1,3-бутадиеном, α-ацетиленовыми углеводородами, небольшим количеством 2-бутенов и возможно иных примесей. Поток 5 подают в десорбционную колонну Д.

Из колонны Д снизу по линии 3 выводят поток десорбированного экстрагента, который возвращают в зону ЭР.

В качестве дистиллата (десорбата) из колонны Д по линии 6 выводят поток, содержащий преимущественно 1,3-бутадиен и присутствующие в нем примеси. Поток 6 направляют по линии 6а непосредственно в зону очистки гидрированием и/или по линии 6б подают в узел очистки от примеси экстрагента и/или осушки (сокращенно именуется «очистка от примесей экстрагента») и затем из него подают в зону гидрирования.

На фиг.1 показаны два варианта организации зоны гидрирования.

В зоне Г-1 (ввод по линии 7а) реактор с катализатором заполнен жидкостью (1,3-бутадиеном с примесями). Снизу по линии 8а через распределительное устройство подают водород или водородсодержащую газовую смесь (Н2+). Непрореагировавшие газы выводят сверху по линии 9 и далее по линии 9а. Часть потока 9 возможно рециркулируют по линии 9б. По линии 10а выводят поток очищенного от α-ацетиленовых углеводородов 1,3-бутадиена (1,3-БД+), который может служить товарным продуктом.

В зоне Г-2 (ввод по линии 7б) жидкую 1,3-бутадиенсодержащую смесь подают сверху через распределительное устройство. Реактор является оросительным и не заполнен целиком жидкостью, так что все сечения его свободно сообщаются по газовой фазе. Зона Г-2 соединена с источником водорода линией 8б (возможно используется несколько точек ввода водорода). При использовании водородсодержащей газовой смеси для предотвращения накопления инертных компонентов может выводиться газовый поток 9в.

Снизу по линии 10а из Г-2 выводят очищенный от α-ацетиленовых углеводородов 1,3-бутадиен.

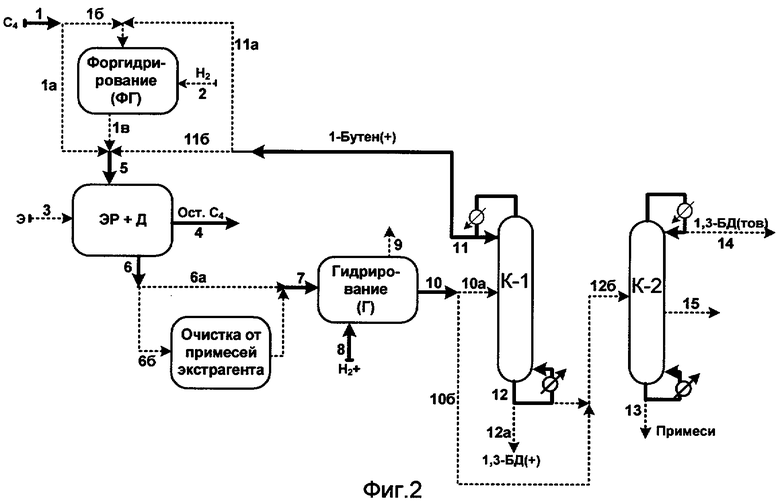

На фиг.2 показана схема выделения 1,3-бутадиена-сырца, включающая возможное форгидрирование α-ацетиленовых углеводородов в исходной С4-фракции и возможную очистку 1,3-бутадиенсодержащего потока от примеси экстрагента, аналогичная фиг.1. Для упрощения зона ЭР и зона Д совместно обозначены в виде блока «ЭР+Д». Линией 5 обозначен поток, совместно с рециклом, поступающий на ЭР.

В отличие от фиг.1 выводимый из зоны Г поток 10 подвергают ректификации. Поток по линии 10а поступает в ректификационную колонну К-1 и/или по линии 10б поступает в ректификационную колонну К-2. В качестве дистиллата из К-1 выводят поток 11, содержащий 1-бутен, частично 1,3-бутадиен и легкокипящие примеси, который предпочтительно рециркулируют в поток исходной смеси по линии 11а и/или в блок «ЭР+Д» по линии 11б.

Снизу из К-1 выводят по линии 12 поток, содержащий преимущественно 1,3-бутадиен. Указанный поток выводят в качестве товарного продукта по линии 12а и/или направляют по линии 12б в дополнительную колонну К-2.

Из колонны К-2, если она используется, в качестве дистиллата по линии 14 выводят товарный 1,3-бутадиен. Снизу по линии 13 выводят более высококипящие примеси (2-бутены, 1,2-бутадиен и другие) и небольшое количество 1,3-бутадиена. Возможно сбоку К-2 выводят поток 15, содержащий преимущественно 2-бутены и частично 1,3-бутадиен, предпочтительно возвращаемый в зону ЭР. При этом из куба по линии 13 выводят в составе примесей 1,2-бутадиен.

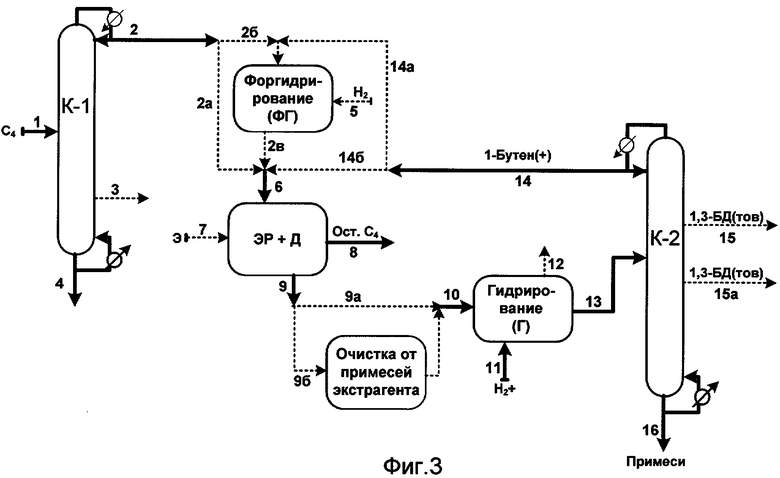

Фиг.3 отличается от фиг.2 тем, что исходную С4-фракцию, подаваемую по линии 1, перед подачей на экстрактивную ректификацию или форгидрирование подвергают ректификации от высококипящих компонентов в зоне К-1, и также тем, что для ректификации потока, содержащего преимущественно 1,3-бутадиен, после зоны гидрирования Г используют одну ректификационную колонну (К-2).

В зоне К-1 возможно отделяют и выводят по линии 4 преимущественно компоненты с температурой кипения выше 20°С, в основном углеводороды C5 и выше, а также присутствующие ингибиторы полимеризации и коррозии. Возможно в зоне К-1 отделяют и выводят по линии 4 или линии 3 (последнее - при выводе по линии 4 потока, содержащего преимущественно компоненты с температурой кипения выше 20°С) поток, содержащий значительную часть присутствующих в исходной С4-фракции углеводородов С4 с температурами кипения выше -1°С, предпочтительно выше 4°С. Указанный поток при достаточно высоком содержании бутенина может быть далее подвергнут гидрированию с получением дополнительного количества 1,3-бутадиена (на фиг.3 не показано).

Далее схема выделения 1,3-бутадиена-сырца, включающая возможное форгидрирование α-ацетиленовых углеводородов в исходной С4-фракции, блок «ЭР+Д» и возможную очистку 1,3-бутадиенсодержащего потока от примеси экстрагента и зону гидрирования, аналогична фиг.2.

В колонне К-2 от 1,3-бутадиена отделяют и легкие, и тяжелые примеси. В качестве дистиллата из колонны К по линии 14 выводят поток, содержащий 1-бутен, частично 1,3-бутадиен и легкокипящие примеси, который предпочтительно рециркулируют в линию 1 и/или линию 6. Снизу выводят по линии 16 поток высококипящих примесей. Сбоку по линии 15 или 15а выводят товарный 1,3-бутадиен.

В промышленности выделение и очистку 1,3-бутадиена в основном осуществляют из С4-фракций, получаемых в процессах пиролиза бензинов, а также в процессах одностадийного вакуумного дегидрирования н.бутана.

В последующих примерах показано выделение и очистка 1,3-бутадиена именно из этих С4-фракций. Все концентрации даны в мас.%.

ПРИМЕРЫ

ПРИМЕР 1

Осуществляют переработку С4-фракций пиролиза в соответствии с фиг.1. Из показанных пунктирных линий используют линии 1а, 6б, 6в, 7а, 8а, 9, 9а, 9б, 10а.

При этом форгидрирования α-ацетиленовых углеводородов в С4-фракциях не производят, используют блок очистки от примесей экстрагента (включая осушку) и реакционную зону очистки гидрированием Г-1.

В качестве экстрагента используют ацетонитрил с примесью 6-7% воды, а также ингибиторов полимеризации (NaNO2) и коррозии. Подача экстрагента в зону ЭР по линии 3 составляет ≈400 кг/ч. Концентрация экстрагента в жидкости в средней части ЭР составляет 70%.

В зоне Г-1 гидрирующий катализатор - никель (20%) на кизельгуре, температура - 20-25°С, давление - 2,7-3 ата. В зону Г-1 подают концентрированный водород, и часть (2/3) выводимого потока 9 рециркулируют на вход в Г-1. Молярное отношение водород: сумма α-ацетиленовых углеводородов равно 8:1. Расход водорода ≈0,35 кг/ч.

Количества и углеводородные составы основных потоков приведены в табл.1.

ПРИМЕР 2

Переработку С4-фракции пиролиза осуществляют согласно фиг.1 подобно примеру 1.

В отличие от примера 1 в зону Г-1 подают водородсодержащую смесь, включающую 90 мас.% водорода и 10 мас.% метана. Расход водородсодержащей смеси (в расчете на водород) составляет ≈0,5 кг/ч.

Количества и углеводородные составы основных потоков аналогичны примеру 1.

ПРИМЕР 3

Переработку С4-фракции пиролиза осуществляют согласно фиг.1. Выделение потока, содержащего преимущественно 1,3-бутадиен, ведут аналогично примерам 1 и 2. Из показанных пунктирных линий используют линии 1а, 6б, 6в, 7б, 8б и 10б.

В отличие от примеров 1 и 2 очистку 1,3-бутадиена гидрированием осуществляют в реакционной зоне Г-2 (подача по линии 76).

В зоне Г-2 используют катализатор никель (25 мас.%) на кизельгуре, поддерживают температуру 15-20°С и давление - 2,8-3,2 ата. В зону Г-2 подают концентрированный водород. Расход водорода составляет 0,08 кг/ч.

Количества и углеводородные составы основных потоков аналогичны примерам 1 и 2.

ПРИМЕР 4

Переработку С4-фракции пиролиза осуществляют согласно фиг.1. Поток, содержащий преимущественно 1,3-бутадиен, выделяют аналогично примерам 1-3. Очистку 1,3-бутадиена гидрированием осуществляют в реакционной зоне Г-2. В отличие от примеров 1-3 в качестве катализатора в зоне Г-2 используют катализатор, содержащий медь и кобальт на твердом носителе (Al2О3). Температура в зоне Г-2 - 35-45°С, давление - 5,0-5,5 ата. В зону Г-2 подают концентрированный водород. Расход водорода составляет 0,08 кг/ч.

Количества и углеводородные составы основных потоков практически аналогичны примерам 1-3.

ПРИМЕР 5

Переработку С4-фракции пиролиза осуществляют согласно фиг.1.

В отличие от примеров 1 и 2 очистку 1,3-бутадиена гидрированием осуществляют в реакционной зоне Г-2 (подача по линии 7б).

В зоне Г-2 используют катализатор, содержащий кобальт и молибден на твердом носителе, включающем Al2О3 и SiO2. Температура в зоне Г-2 составляет 65-75°С, давление - 10,5-11,0 ата. В зону Г-2 подают концентрированный водород. Расход водорода составляет 0,1 кг/ч.

Количества и углеводородные составы основных потоков аналогичны примерам 1-4.

Полученный 1,3-бутадиен имеет концентрацию 93,6%, практически не содержит α-ацетиленовых углеводородов. Содержащиеся в нем 2-бутены (5,6%) и 1,2-бутадиен (до 0,4%) не образуют с 1,3-бутадиеном азеотропов и могут быть легко отделены от него обычной ректификацией до или после полимеризации.

Примечания: 1. Обычно в С4-фракциях пиролиза присутствует до 0,5% других углеводородов С3 и до 1-2% углеводородов С5, в основном изопентана. Они не включены в табл.1, т.к. их присутствие не имеет значения для иллюстрации сути изобретения.

2. В зону ЭР подают 410 кг/ч экстрагента, содержащего 93-96% ацетонитрила, 4-7% воды и примеси ингибиторов термополимеризации бутадиена и коррозии.

В потоке 4 (при ЭР с ацетонитрилом) обычно присутствует 3 мас.% ацетонитрила, которые затем вымывают водой, отгоняют из водного раствора и возвращают в зону ЭР.

4. В потоке 6 (при ЭР с ацетонитрилом) обычно присутствует небольшая примесь ацетонитрила (0,05-0,2%) и возможно аммиака. Углеводородный поток предпочтительно отмывают от ацетонитрила и аммиака водой в зоне очистки от экстрагента.

ПРИМЕР 6

Перерабатывают С4-фракцию пиролиза согласно фиг.2. Выделение потока, содержащего преимущественно 1,3-бутадиен, и его очистка гидрированием от α-ацетиленов проводится подобно 1 аналогично примерам 1-5 (количество и состав потока 10 в примерах 1-5 практически совпадают). Из показанных пунктирных линий используют линии 1а, 3, 6а, 10а и 12а.

В отличие от примеров 1-5 в качестве экстрагента при выделении 1,3-бутадиена экстрактивной ректификацией используют N,N-диметилформамид. Его концентрация в жидкости в средней части зоны ЭР поддерживается несколько большей (≈72,5%), чем экстрагента в примерах 1-5, с достижением одинакового разделяющего эффекта.

В отличие от примеров 1-5 1,3-бутадиенсодержащий поток 10 подвергают дополнительной ректификации в колонне К-1 от более низкокипящих по сравнению с 1,3-бутадиеном примесей, в основном от 1-бутена и пропина (с примесью 1,3-бутадиена).

Характеристика потоков по количеству и составу углеводородов дана в табл.1 (в т.ч. дополнительные графы для потоков 11 и 12).

В результате из 100 кг/ч С4-фракции получают 43,75 кг/ч 1,3-бутадиена концентрацией 94,7% с примесью 4,9% 2-бутенов, ˜0,2% н.бутана и 0,2% 1,2-бутадиена. Содержание α-ацетиленовых углеводородов составляет 0,004% и соответствует требованиям к мономеру для стереорегулярной полимеризации.

Отгоняемый в количестве 0,35 кг/ч поток 11 рециркулируют в зону ЭР.

ПРИМЕР 7

Перерабатывают С4-фракцию пиролиза согласно фиг.1 аналогично примеру 6.

В отличие от примера 6 1,3-бутадиенсодержащий поток 12 подвергают дополнительной ректификации в колонне К-2 от более высококипящих примесей, в основном от 2-бутенов, 1,2-бутадиена, небольшого количества смол и возможно углеводородов C5. Из показанных пунктирных линий используют линии 1а, 3, 6а, 10б, 12б, 13 и 14.

Характеристика потоков дана в табл.2.

В результате из 100 кг/ч С4-фракции получают 41,0 кг/ч 1,3-бутадиена концентрацией 99,3%, очищенного от α-ацетиленовых углеводородов и 2-бутенов (остаточное содержание 2-бутенов составляет 0,5%). Продукт полностью соответствует требованиям к мономеру высшего качества для стереорегулярной полимеризации.

ПРИМЕР 8

Перерабатывают С4-фракцию пиролиза, аналогичную примерам 1-7, согласно фиг.2 с использованием зоны форгидрирования (ФГ). Из показанных пунктирных линий используют линии 1б, 1в, 2, 3, 6а, 9.

В зоне ФГ используют катализатор, содержащий палладий (˜1 мас.%) на оксиде алюминия. Температура в зоне ФГ - 18°С. Время контакта с катализатором (75 л/л.кат.ч) и соответственно расход катализатора в ˜5 раз меньше, чем в известном промышленном процессе, где гидрирование α-ацетиленовых углеводородов в С4-фракции ведут до остаточного содержания α-ацетиленовых углеводородов 0,02%. Расход водорода - 0,15 кг/ч.

Остаточное содержание α-ацетиленовых углеводородов в С4-смеси после зоны ФГ в потоке 5 составляет 0,1%. Превращение 1,3-бутадиена в н.бутены в зоне ФГ составляет 0,5%.

Режим очистки 1,3-бутадиена от α-ацетиленовых углеводородов (потока 7) существенно мягче: температура- 5-10°С, расход водорода в зоне Г-1 (0.04 кг/ч) в ˜9 раз меньше, чем в примере 1. В варианте с использованием зоны Г-2 расход водорода оставляет 0,01-0,02 кг/ч. Достигается остаточная концентрация α-ацетиленовых углеводородов менее 0,0004%. Потеря 1,3-бутадиена за счет его гидрирования в бутены с учетом его образования из бутенина составляет ˜ 0,4%.

В отличие от примеров 1-7 поток 5, поступающий в зону ЭР, содержит (мас.%): <0,01% пропина, 5,9% бутанов, 25,7% изобутена, 25,5% н.бутенов, 42,7% 1,3-бутадиена, ≤0,2% 1,2-бутадиена, 0,04-0,05% 1-бутина и 0,05% бутенина. Поток 7 в количестве ˜42,6 кг/ч содержит ˜98,8% 1,3-бутадиена, 0,7% 2-бутенов, ˜0,2% 1,2-бутадиена, 0,11% 1-бутина, 0,11% бутенина, ≤0,04% пропина.

После гидрирования в зоне Г-1 (или Г-2) поток 10 (˜42,6 кг/ч) содержит 98,4% 1,3-бутадиена, 1,4% 2-бутенов, 0,2% 1,2-бутадиена, менее 0,004% α-ацетиленовых углеводородов С4 и 0,003% пронина. При увеличении подачи водорода в Г-1 (или Г-2) суммарное содержание α-ацетиленовых углеводородов С3-С4 в потоке 10 составляет 0,005%, т.е. соответствует требованиям к мономеру для стереорегулярной полимеризации.

Как вариант, поток 10 направляют в колонну 1, после чего суммарное содержание α-ацетиленовых углеводородов в 1,3-бутадиене не превышает 0,004%. В случае последующей ректификации в колонне К-2 концентрация товарного бутадиена составляет 99,5%.

ПРИМЕР 9

Осуществляют выделение и очистку 1,3-бутадиена из С4-фракции, получаемой вакуумным одностадийным дегидрированием н.бутана согласно фиг.3. Подача указанной С4-фракции составляет 202 кг/ч. Из показанных пунктирных линий используют линии 2а, 7, 9а и 15а.

Из исходной С4-фракции, содержащей суммарно 1,0% углеводородов С5-С8 и ингибиторов, предварительно удаляют указанные примеси путем ректификации в колонне К-1 эффективностью 13 теор. тарелок.

Форгидрирования α-ацетиленовых углеводородов не проводят. В зону ЭР экстрагент (НМ-диметилформамид) подают по линии 7 и поддерживают его концентрацию в средней части ЭР 72%.

Гидрирование α-ацетиленовых углеводородов проводят в зоне Г (соответствует типу Г-2 на фиг.1) в присутствии катализатора «никель (20%) на кизельгуре» при температуре 20°С. Диспергируемый водород в зону Г-1 подают в молярном отношении к сумме α-ацетиленовых углеводородов 9:1.

После очистки от α-ацетиленовых углеводородов гидрированием проводят разделение потока 13 в ректификационной колонне К, имеющей боковой вывод потока 15а в укрепляющей части.

Характеристика основных углеводородных потоков дана в табл.2.

ПРИМЕР 10

Осуществляют выделение и очистку 1,3-бутадиена из С4-фракции пиролиза согласно фиг.3. Из показанных пунктирных линий используют линии 2а, 9б и 15а.

Исходная С4-фракция, подаваемая в количестве 100 кг/ч, имеет состав, близкий к указанному для потока 1 в табл.1. В отличие от указанного концентрация 1,3-бутадиена в исходной С4-фракции составляет 42,9%, концентрация 1,2-бутадиена (метилаллена) - 0,3%.

Предварительную ректификацию проводят в колонне К-1 эффективностью 70 теор.тарелок. Из нее выводят 88,3 кг/ч дистиллата, содержащего 48,3% 1,3-бутадиена, 29,2% изобутена, 15,2% 1-бутена, 1,2% 2-бутенов, 4,5% бутанов, 0,1% пропина, 0,01% 1,2-бутадиена, 0,01% 1-бутана и 0,9% бутенина, а также выводят 11,7 кг/ч кубового остатка, содержащего 81,0% 2-бутенов, 11,1% н.бутана, 2,4% 1,3-бутадиена, 2,5% 1,2-бутадиена, 1,7% 1-бутина, 0,5% бутенина. Существенно, что с кубовым остатком выводят 2-бутены, что облегчает последующую экстрактивную ректификацию, 1-бутин, который гидрируется в зонах Г-1 и Г-2, значительно хуже бутенина, и 1,2-бутадиен.

Указанный дистиллат по линиям 1 и 1а подают в зону ЭР. В качестве экстрагента используют ацетонитрил с 4% воды и ингибиторами полимеризации и гидролиза. Его подача в ЭР по линии 3 составляет 320 кг/ч (против 400 кг/ч в примере 1), и концентрация экстрагента в жидкости в средней части ЭР составляет 70%.

В зоне Г оросительного типа (соответствует Г-2 на фиг.1) используют катализатор «никель (25%) на оксиде алюминия», поддерживают температуру 10-20°С и давление 4,0-4,5 ата.

Окончательную ректификацию потока после гидрирования проводят в колонне К-2 с выводом целевого продукта по линии 15а.

В результате из 100 кг/ч исходной С4-фракции получают 41,9 кг/ч товарного продукта, содержащего 99,24% 1,3-бутадиена, 0,7% 2-бутенов, 0,05% н.бутана, 0,002% α-ацетиленовых углеводородов, 0,01% 1,2-бутадиена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА | 2006 |

|

RU2304134C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

Использование: нефтехимия. Сущность: используют технологическую схему, включающую как минимум зону экстрактивной ректификации в присутствии полярного экстрагента с выводом в дистиллат преимущественно бутенов и бутана(ов), зону десорбции из экстрагента потока, содержащего преимущественно 1,3-бутадиен и примеси как минимум 2-бутена(ов) и ацетиленовых углеводородов, и возможно также включающую зону(ы) ректификации потока, содержащего преимущественно 1,3-бутадиен. В потоке, содержащем преимущественно 1,3-бутадиен и указанные примеси, проводят жидкофазное селективное гидрирование преимущественно α-ацетиленовых углеводородов в присутствии твердого катализатора, содержащего металл(ы), обладающий(е) высокой активностью при гидрировании, предпочтительно недрагоценный(е) металл(ы) на твердом носителе. Поддерживают температуру в интервале от 5°С до 75°С и подачу водорода или водородсодержащей газовой смеси и время контакта так, что гидрированию подвергается не более 6%, предпочтительно не более 2% содержащегося бутадиена, и возможно после указанного гидрирования 1,3-бутадиен дополнительно отделяют от примесей ректификацией. Технический результат: упрощение процесса. 12 з.п. ф-лы, 2 табл., 3 ил.

| US 4049742 А, 20.09.1977 | |||

| US 4277313 А, 07.07.1981 | |||

| US 6337429 B1, 08.01.2002 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

Авторы

Даты

2007-08-10—Публикация

2006-02-26—Подача