Изобретение относится к нефтехимической промышленности, в частности к изомеризации н-бутиленов в изобутилен, используемый в промышленном органическом синтезе, в том числе в производстве метилтретбутилового эфира - высокооктанового компонента моторных топлив.

Известен способ изомеризации н-бутиленов в изобутилен контактированием сырья, содержащего нормальные бутилены, с катализатором, содержащим цеолитоподобные молекулярные сита из группы SAPO, FAPO, CoAPSO, MnAPSO, MgAPSO, при введении в реакционную смесь от 0,1 до 5% воды. [Патент США 5146035, 1990] . Недостатком данного способа являются низкий выход изобутилена и сложность приготовления катализатора.

Известны способ изомеризации н-бутиленов в изобутилен и катализатор для осуществления данного способа на основе γ-оксида алюминия, модифицированного оксидом кремния. Нанесение оксида кремния осуществляется контактированием оксида алюминия при повышенной температуре с парообразным дисилоксаном или 2,3-эпоксиалкилсиланом. Изомеризацию н-бутиленов в изобутилен осуществляют в присутствии паров воды при разбавлении 0,01-1 моль воды на моль бутиленов [Патент Великобритании 2129701, 1984]. Недостатком этого катализатора и способа его приготовления является неоднородность распределения оксида кремния по поверхности оксида алюминия, что приводит к низкой селективности изомеризации.

Известен способ изомеризации н-бутиленов в изобутилен при температуре 400-550oС при атмосферном давлении в среде водяного пара в неподвижном слое катализатора, содержащего 0,1-10 мас. % фтора, на оксиде алюминия [Патент Франции 2484400, 1981]. Недостатком этого способа является низкий выход изобутиленов.

В способе получения катализатора изомеризации н-бутиленов в изобутилен [Авторское свидетельство СССР 1319893, 1987] предлагается вводить в гидроксид алюминия перед формовкой активирующую добавку - гидроксифторид алюминия общей формулы А1(ОН)xF3-x, где х=1,2. Недостатком этого способа являются невысокая активность катализатора из-за низкой удельной поверхности активирующей добавки, а также низкая стабильность катализатора.

Наиболее близким по сущности является способ получения изобутилена путем контактирования смеси, содержащей воду и н-бутилены в мольном соотношении 0,5-10, с катализатором при температуре 350-550oС и давлении 1-5 атм. [Патент Российской Федерации 2135443, 1999]. Процесс проводят на катализаторе скелетной изомеризации, содержащем 5-15 мас.% поверхностных соединений общей формулы  , где n= 1,2, диспергированных на оксиде алюминия, при следующем содержании элементов в катализаторе, мас.%:

, где n= 1,2, диспергированных на оксиде алюминия, при следующем содержании элементов в катализаторе, мас.%:

Фтор - 2-10

Оксид кремния - 0,5-3,15

Оксид алюминия - Остальное

Кремнефтористые соединения на оксид алюминия предложено наносить двумя вариантами:

1 - смешением при 20-80oС с последующей сушкой, прокалкой и гидротермальной обработкой;

2 - пропиткой гранул оксида алюминия растворами соединений SiF6 при 20-80oС с последующей сушкой, прокалкой и гидротермальной обработкой.

Недостатком этого способа является низкая стабильность катализатора изомеризации.

Задача предлагаемого изобретения - создание более технологичного по сравнению с прототипом процесса получения изобутилена скелетной изомеризацией н-бутиленов за счет использования катализатора, обладающего высокой активностью и стабильностью при длительной эксплуатации.

Сущность предлагаемого изобретения заключается в способе получения изобутилена скелетной изомеризацией н-бутиленов путем контактирования смеси, содержащей разбавитель и н-бутилены в мольном соотношении 0,5-10, при температуре 350-500oС, давлении 1-5 атм и весовой скорости подачи н-бутиленов 0,2-2 час-1 в присутствии катализатора. Способ отличается тем, что в качестве катализатора используют оксид алюминия, полученный гидролизом алкоголятов алюминия общей формулы Аl(ОR)3, где R - алкил С2+, причем алкоголяты алюминия представляют собой промежуточные продукты промышленного синтеза высших жирных спиртов. Разбавителем в процессе изомеризации н-бутиленов служит азот.

Катализатор скелетной изомеризации готовят гидролизом алкоголятов алюминия общей формулы Al(OR)3 разбавленным раствором азотной кислоты, поддерживая при этом рН среды 3-5, что обеспечивает оптимальные условия отделения осадка.

Образовавшуюся смесь отстаивают для разделения водного и органического слоев. Органический слой - раствор спиртов C2+ в керосине, водный - суспензия гидроксида алюминия.

Из водного слоя фильтрацией выделяют осадок гидроксида алюминия, сушат при 150-180oС, формуют его, затем ведут прокалку катализатора при 550-600oС.

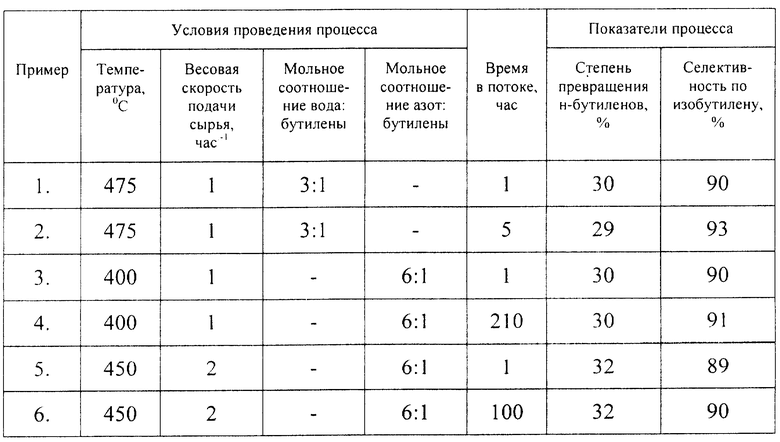

В таблице приведены показатели работы катализатора в зависимости от технологического режима.

Пример 1 (сравнительный по прототипу). Способ скелетной изомеризации н-бутиленов в изобутилен на катализаторе, имеющем поверхностные группировки состава  где n=1,2.

где n=1,2.

К приготовленной суспензии гидроксида алюминия при перемешивании добавляют раствор кремнефтористого аммония из расчета 9,38 г соли на 100 г гидроксида алюминия (в пересчете на оксид алюминия). Температура в аппарате 80oС, время нанесения составляет 8 часов при непрерывном перемешивании. По окончании нанесения суспензию фильтруют и формуют в виде экструдатов. Сушку экструдатов проводят при 120oС в течение 3 часов. Прокалку катализатора проводят при температуре 550oС в течение 3 часов. После стадии прокалки катализатор подвергают гидротермальной обработке при температуре 550oС в течение 3 часов. Изомеризацию н-бутиленов проводят при 475oС, мольном соотношении вода: бутилены 3:1. В таблице приведены показатели через 1 час работы катализатора.

Пример 2 (сравнительный по прототипу). Аналогичен примеру 1, но приведены показатели через 5 часов работы катализатора.

Из таблицы видно, что уже через 5 часов катализатор, несмотря на проведенную гидротермальную обработку, снижает свою активность - конверсия н-бутиленов снижается с 30 до 29%. Результаты более длительных испытаний катализатора авторы не приводят.

Пример 3. Способ скелетной изомеризации н-бутиленов в изобутилен на катализаторе - оксиде алюминия, полученном гидролизом смеси алкоголятов алюминия.

Предварительно получают катализатор изомеризации, для чего 20% раствор в керосине алкоголятов алюминия общей формулы Аl(OR)3, где R - алкил С2+, представляющих собой промежуточные продукты промышленного синтеза высших жирных спиртов, подвергают гидролизу азотной кислотой, поддерживая рН среды 3-5 (концентрация водного раствора кислоты составляет 0,5 мас.%) при температуре 60oС, атмосферном давлении в течение 3 часов.

Образовавшуюся смесь отстаивают 1 час, разделяют на водный и углеводородный слои. Осадок гидроксида алюминия выделяют из водного слоя фильтрацией, сушат при температуре 150oС, таблетируют с последующей прокалкой полученных таблеток при 550-600oC в течение 6 часов. Образец катализатора имеет следующий состав, мас.%:

Оксид титана - 0,2

Оксид железа - 0,015

Оксид кремния - 0,024

Оксид алюминия (псевдобемитовая структура) - Остальное

Полученный таким образом катализатор используют для изомеризации н-бутиленов.

Изомеризацию н-бутиленов ведут при температуре 400oС, мольном соотношении азот: н-бутилены 6:1, весовой скорости подачи сырья 1 час-1. Приведены показатели через 1 час работы катализатора.

Как видно из таблицы, предлагаемый катализатор имеет такие же показатели, что и катализатор по прототипу, но при более низкой температуре. Это говорит о его высокой активности.

Пример 4. Аналогичен примеру 3. Отличие заключается в том, что приводятся показатели через 210 часов работы катализатора.

Из приведенных данных следует, что катализатор сохраняет высокую активность, селективность даже через 210 часов.

Пример 5. Аналогичен примеру 3. Отличие заключается в том, что процесс проводят при температуре 450oС и весовой скорости подачи н-бутиленов 2 час. -1.

Как видно из таблицы, данный катализатор в этих условиях также проявляет высокую активность и селективность. В этом примере приведены показатели через 1 час работы катализатора.

Пример 6. Аналогичен примеру 5. Отличие заключается в том, что приведены показатели через 100 часов работы катализатора.

Как видно из таблицы, данный катализатор имеет высокую активность, селективность и стабильность и в условиях работы примера 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1997 |

|

RU2135443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НЕГО | 2014 |

|

RU2552418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НЕГО | 2014 |

|

RU2557240C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2082500C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2000 |

|

RU2180319C1 |

Использование: нефтехимия. Сущность: скелетную изомеризацию н-бутиленов проводят путем контактирования смеси, содержащей разбавитель и н-бутилены в мольном соотношении 0,5-10, с катализатором при температуре 350-500oС и давлении 1-5 атм. В качестве катализатора используют оксид алюминия, полученный гидролизом алкоголятов алюминия общей формулы Аl(ОR)3, где R - алкил С2+, обладающего высокой активностью и стабильностью при эксплуатации. Технический результат: повышение технологичности способа за счет повышения стабильности и активности катализатора. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1997 |

|

RU2135443C1 |

| US 5146035 А, 08.09.1992 | |||

| US 5132484 А, 21.07.1992 | |||

| US 5648584 А, 15.07.1997 | |||

| СУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1997 |

|

RU2129701C1 |

| МАНОМЕТРИЧЕСКАЯ ПРУЖИНА | 0 |

|

SU288362A1 |

Авторы

Даты

2002-09-10—Публикация

2001-07-20—Подача