Изобретение относится к устройствам для передачи деталей в виде длинномерных узких полос с отогнутыми концами, например листов автомобильных рессор, между двумя перпендикулярно расположенными на разных уровнях транспортерами.

Известен механизм ориентированной передачи деталей, содержащий два расположенных на разной высоте перпендикулярно друг другу транспортера, один из которых снабжен толкателем деталей, а также опорную направляющую и упоры [1].

Известный механизм обеспечивает сохранение пространственного положения швеллера при его падении с подающего транспортера на отводящий в том случае, если швеллер перемещается по подающему транспортеру полками вверх. Если же деталь перемещается полками вниз, то при падении она переворачивается.

В случае передачи с одного транспортера на другой детали в виде узкой длинномерной полосы с отогнутыми вниз концами, например листа рессоры с завитыми ушками, деталь, падая наклонно, за счет смещенного кверху центра тяжести стремится перевернуться и упасть на бок или вверх отогнутыми концами (завитыми ушками).

Предлагаемым изобретением решается задача сохранения положения передаваемых узких длинномерных полос с отогнутыми концами при их перемещении в положении поперек подающего транспортера отгибами вниз.

Для достижения этого технического результата в механизме ориентированной передачи деталей, содержащем расположенные на разных уровнях перпендикулярно друг другу подающий транспортер и отводящий транспортер с толкателем, опорные направляющие и упоры, опорные направляющие установлены наклонно, а упоры выполнены в виде двуплечих угловых рычагов, закрепленных на вертикальных осях и расположенных в горизонтальной плоскости, находящейся между выходным концом опорных направляющих и отводящим транспортером, причем одно плечо каждого рычага установлено с возможностью взаимодействия с толкателем отводящего транспортера при его рабочем ходе, а второе плечо - с возможностью взаимодействия с указанным толкателем при обратном его ходе. Рычаги могут быть снабжены фиксаторами их исходного и конечного положений, выполненными, например, в виде подпружиненных пальцев, управляемых кулачком, которым снабжен толкатель.

Отличительными признаками предлагаемого механизма ориентированной передачи деталей от указанного выше известного, наиболее близкого к нему, является выполнение упоров в виде двуплечих угловых рычагов, закрепленных на вертикальных осях и расположенных в горизонтальной плоскости между выходным концом опорных направляющих и отводящим транспортером. При этом опорные направляющие смонтированы наклонно, а каждый из рычагов установлен так, что одним своим плечом он взаимодействует с толкателем отводящего транспортера при рабочем ходе этого толкателя, а вторым плечом - при обратном его ходе. Кроме того, рычаги снабжены фиксаторами их исходного и конечного положений, которые могут быть выполнены в виде подпружиненных пальцев, а толкатель отводящего транспортера снабжен кулачком, управляющим этими пальцами.

Благодаря наличию этих признаков длинномерная полоса с отогнутыми концами, перемещаемая в положении поперек транспортера отгибами вниз, при падении с подающего транспортера не переворачивается, т.к. касается упорной поверхности рычагов не отогнутыми вниз концами, а своей горизонтальной частью. За счет этого центр тяжести падающей детали оказывается значительно смещенным относительно точки касания детали с поверхностью рычагов в направлении, противоположном направлению движения детали при падении. Такое смещение препятствует опрокидыванию детали по инерции и обеспечивает ее возвращение в то положение, в котором она находилась при ее транспортировке по подающему транспортеру.

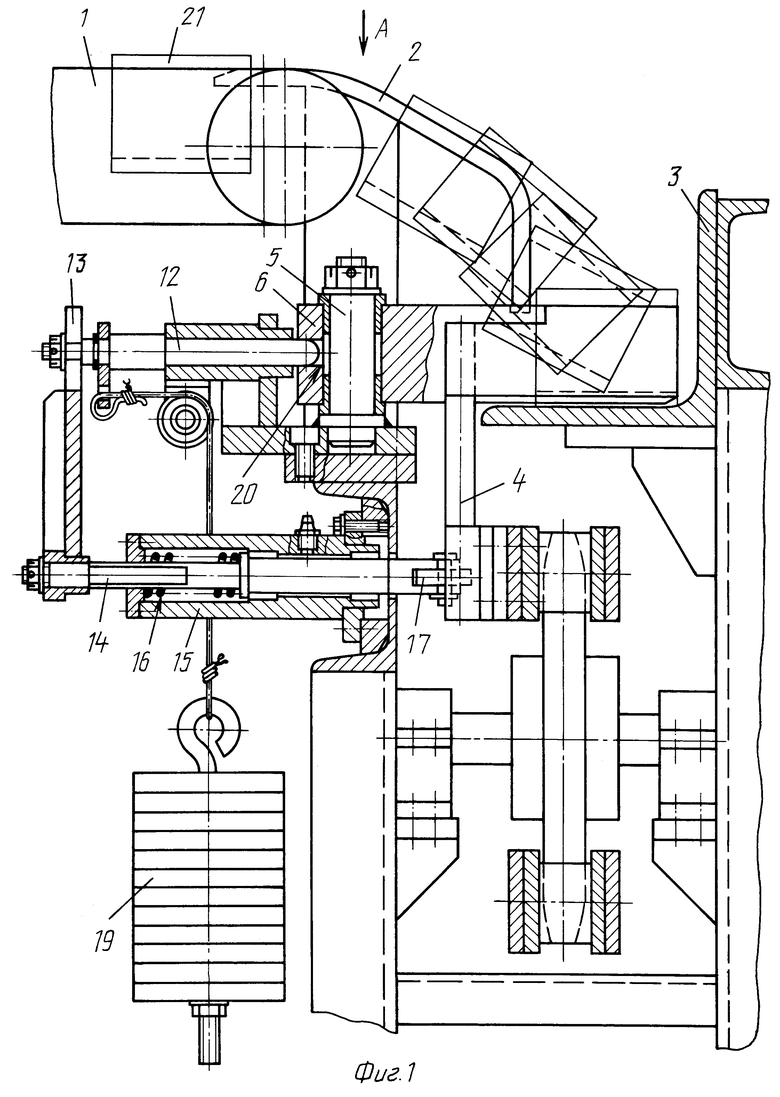

Предлагаемый механизм ориентированной передачи деталей иллюстрируется чертежами, представленными на фиг.1-5.

На фиг.1 показан поперечный разрез механизма;

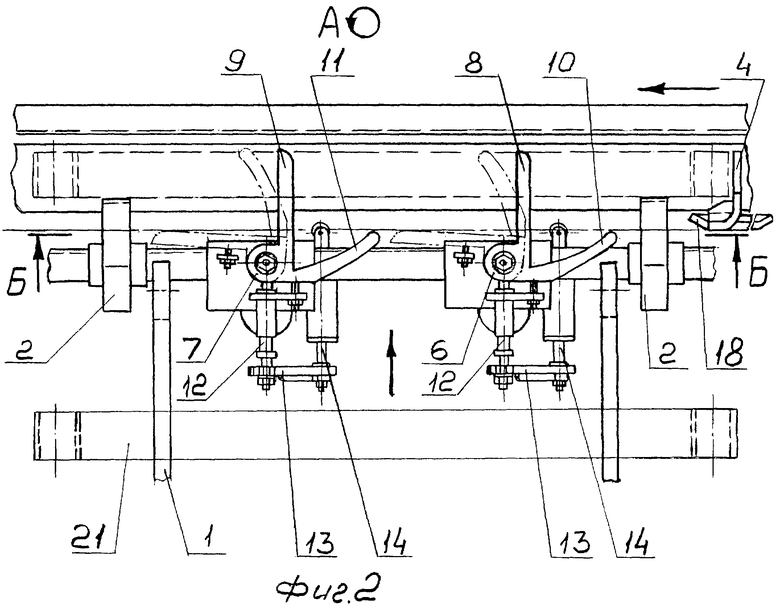

на фиг.2 - вид механизма в плане;

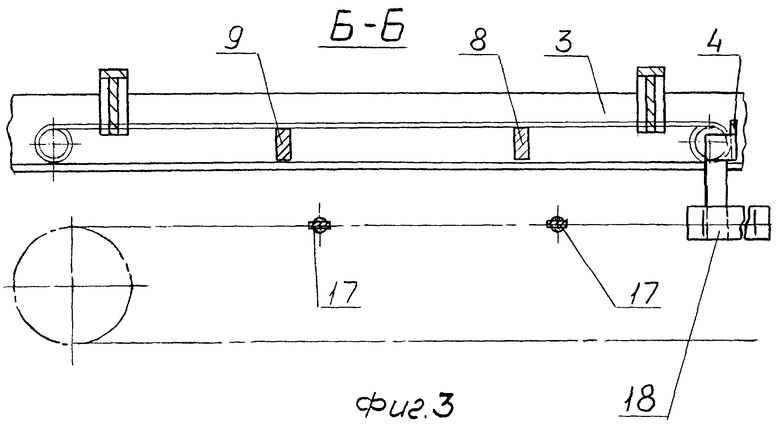

на фиг.3 - разрез Б-Б на фиг.2;

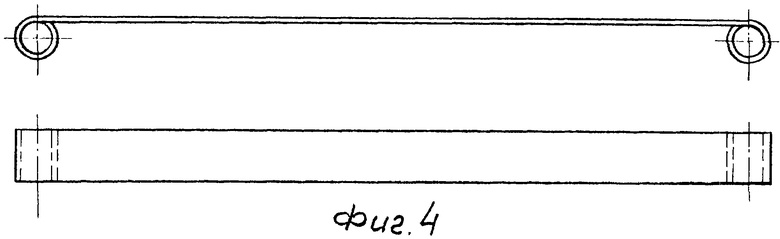

на фиг.4 - передаваемая деталь в виде листа рессоры с завитыми ушками;

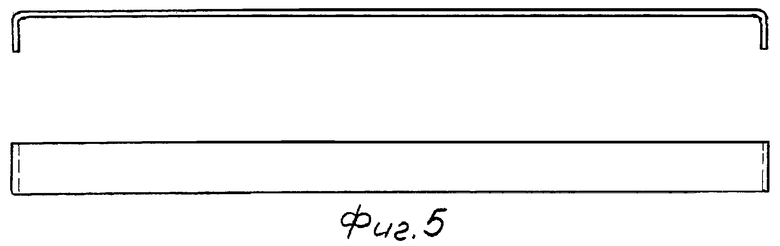

на фиг. 5 - передаваемая деталь в виде длинномерной полосы с отогнутыми концами.

Механизм ориентированной передачи деталей содержит подающий цепной транспортер 1, на выходе которого установлены две наклонные направляющие 2. Выходной конец каждой из направляющих 2 обращен в сторону отводящего транспортера 3, расположенного ниже транспортера 1 и перпендикулярно к нему. Отводящий транспортер 3 представляет собой угловую направляющую, по которой деталь перемещается толкателем 4.

На корпусе транспортера 3 посредством вертикальных осей 5 смонтированы двуплечие угловые рычаги 6 и 7, плечи которых расположены в горизонтальной плоскости между выходным концом направляющих 2 и транспортером 3. Плечи 8 и 9 рычагов служат упорами для деталей при их падении с одного транспортера на другой, а также опорными элементами при перемещении деталей по отводящему транспортеру 3. Плечи 10 и 11 предназначены для возврата рычагов 6 и 7 в исходное положение. При этом плечи 8 и 9 могут взаимодействовать с толкателем 4 при его рабочем ходе, а плечи 10 и 11 - при обратном его ходе.

Оба рычага 6 и 7 снабжены фиксаторами их исходного и конечного положений. Каждый из фиксаторов включает в себя палец 12, жестко связанный вилкой 13 со штоком 14, размещенным внутри корпуса 15 и подпружиненным относительно него пружиной 16. На конце штока 14 смонтирован ролик 17, предназначенный для взаимодействия с кулачком 18, которым снабжен толкатель 4. Для поджима пальца 12 к двуплечему рычагу служит также груз 19. В каждом рычаге выполнены гнезда 20 для западания в них пальцев 12 в крайних положениях рычагов.

Механизм ориентированной передачи деталей работает следующим образом.

В исходном положении механизма плечи 8 и 9 рычагов 6 и 7 расположены поперек отводящего транспортера 3, а сами рычаги зафиксированы пальцами 12 от преждевременного поворота. Деталь 21, расположенная поперек цепного транспортера 1 и ориентированная отогнутыми концами вниз, подается к наклонным направляющим 2, по которым скользит вниз и падает на плечи 8 и 9 двуплечих рычагов. Падающая наклонно деталь ударяется об их верхние плоскости ребром своей горизонтальной части и возвращается в положение отгибами вниз, ложась на эти плоскости рычагов.

После этого приводится в движение толкатель 4, который перемещает деталь 21 по направляющей транспортера 3, воздействуя на отогнутую часть транспортируемой детали. При этом рычаги 6 и 7 не поворачиваются, оставаясь зафиксированными. При подходе отогнутой части детали 21 к плечу 8 рычага 6 толкатель 4 своим кулачком 18 через ролик 17, шток 14 и вилку 13 выводит палец 12 из гнезда 20 рычага 6. При дальнейшем перемещении толкателя отогнутая часть детали 21 поворачивает плечо 8 до тех пор, пока не выйдет из контакта с ним. При этом ролик 17 сходит с кулачка 18, а палец 12 поджимается к рычагу. Окончательный доворот рычага 6 до его конечного положения осуществляет толкатель 4. Палец 12 заскакивает в гнездо 20 и фиксирует рычаг 6.

Толкатель 4 продолжает перемещать деталь по направляющей, в результате чего происходит поворот рычага 7 аналогично повороту рычага 6. Деталь сходит с плеча 9 рычага 7 и подается на позицию съема с транспортера 3.

Во время обратного хода толкателя 4 кулачок 18 выводит палец 12 фиксатора из гнезда двуплечего рычага 7, а сам толкатель поворачивает рычаг 7 в исходное положение, воздействуя на его плечо 11. Кулачок 18 сходит с ролика 17 штока 14, и палец 12 поджимается к рычагу 7. После того как рычаг 7 достигнет своего исходного положения, палец 12 входит в гнездо и фиксирует рычаг 7. Аналогичным образом происходит возврат в исходное положение рычага 5. Теперь рычаги 6 и 7 готовы к приему следующей детали.

Литература

1. Авторское свидетельство СССР 1373645, м.кл. В 65 G 47/14, опубл. 15.02.88.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ РЕССОР | 2001 |

|

RU2202430C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ (ПРОКАТА) | 2001 |

|

RU2214893C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУХСТОРОННЕЙ НАВИВКОЙ И ИЗГИБОМ В СРЕДНЕЙ ЧАСТИ | 2001 |

|

RU2197356C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ И ОБВЯЗКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121948C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ИЗДЕЛИЙ | 2001 |

|

RU2207970C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ | 2003 |

|

RU2240884C1 |

| МАШИНА ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2112721C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для спуска длинномерных материалов под шахтной клетью | 1982 |

|

SU1056585A2 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

Изобретение может быть использовано для передачи с одного транспортера на другой, расположенный ниже первого перпендикулярно ему, детали в виде длинномерных полос с отогнутыми вниз концами, например листов рессор с завитыми ушками. Механизм ориентированной передачи деталей содержит расположенные на разных уровнях перпендикулярно друг другу подающий транспортер и отводящий транспортер с толкателем, опорные направляющие и упоры. Опорные направляющие установлены наклонно, а упоры выполнены в виде двуплечих угловых рычагов, закрепленных на вертикальных осях и расположенных в горизонтальной плоскости, находящейся между выходным концом опорных направляющих и отводящим транспортером. Одно плечо каждого рычага установлено с возможностью взаимодействия с толкателем отводящего транспортера при его рабочем ходе, а второе плечо - с возможностью взаимодействия с толкателем при обратном его ходе. Двуплечие угловые рычаги снабжены фиксаторами их исходного и конечного положений. Фиксаторы выполнены в виде подпружиненных пальцев, а толкатель отводящего транспортера снабжен кулаком, управляющим упомянутыми пальцами. Расширяются технологические возможности механизма, поскольку обеспечивается сохранение положения передаваемых узких длинномерных полос с отогнутыми вниз концами. 2 з.п.ф-лы, 5 ил.

| Механизм ориентации деталей | 1986 |

|

SU1373645A1 |

| Механизм ориентации | 1980 |

|

SU876364A1 |

| Устройство для ориентированной подачи деталей | 1988 |

|

SU1553471A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕДАЧИ ПРЕССОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2034762C1 |

Авторы

Даты

2002-09-20—Публикация

2001-04-09—Подача