Изобретение относится к области автоматизации горячего штамповочного производства деталей и может быть использовано в производстве автомобильных листовых рессор.

Известен автоматизированный комплекс для изготовления листов рессор [1], содержащий пресс для подрезки концов заготовок, грейферное передающее устройство, механизмы загрузки и выгрузки.

Известный комплекс позволяет изготавливать рессорные листы из заготовок, имеющих одинаковую толщину по всей длине. Такие заготовки требуется подрезать только "в размер". В случае же, если толщина заготовки в продольном направлении не постоянная, то подрезку необходимо производить с учетом геометрии профиля на определенном расстоянии от оси симметрии, если деталь должна быть симметричной. Для этого используется отверстие, вырубленное в центре заготовки.

Предлагаемым изобретением решается задача обеспечения возможности обработки листовых заготовок рессор, имеющих переменную продольную толщину.

Для достижения этого технического результата автоматизированный комплекс для изготовления листов рессор, содержащий пресс для подрезки концов заготовок, грейферное передающее устройство, механизмы загрузки и выгрузки, снабжен позицией центрирования заготовок, выполненной в виде корпуса, подвижно смонтированного в вертикальных направляющих и снабженного конечным выключателем, подпружиненного ловителя, установленного в корпусе с возможностью вертикального перемещения и взаимодействия с конечным выключателем, расположенных по обеим сторонам от ловителя поперек продольной оси комплекса стационарных опорных элементов и подвижных в вертикальной плоскости направляющих элементов для перемещения заготовки, дополнительного толкателя для обеспечения упомянутого перемещения заготовки по направляющим элементам и механизма подъема и опускания корпуса и подвижных направляющих, при этом комплекс дополнительно снабжен нагревательной установкой, а пресс выполнен с возможностью завивки и калибровки ушков рессор.

Отличительными признаками предлагаемого автоматизированного комплекса для изготовления листов рессор от указанного выше известного, наиболее близкого к нему, является наличие позиции центрирования заготовок и выполнение ее в виде подпружиненного ловителя, установленного с возможностью вертикального перемещения в корпусе, подвижно смонтированном в вертикальных направляющих и снабженном конечным выключателем, закрепленным с возможностью взаимодействия с ловителем. По обеим сторонам ловителя поперек продольной оси комплекса установлены стационарные опорные элементы и подвижные в вертикальной плоскости направляющие элементы, предназначенные для перемещения по ним заготовки посредством дополнительно введенного толкателя. Корпус ловителя и подвижные направляющие элементы снабжены механизмом их подъема-опускания. Комплекс дополнительно снабжен нагревательной установкой, а пресс выполнен с возможностью завивки и калибровки ушков рессор.

Предлагаемый автоматизированный комплекс для изготовления листов рессор иллюстрируется фиг.1-8.

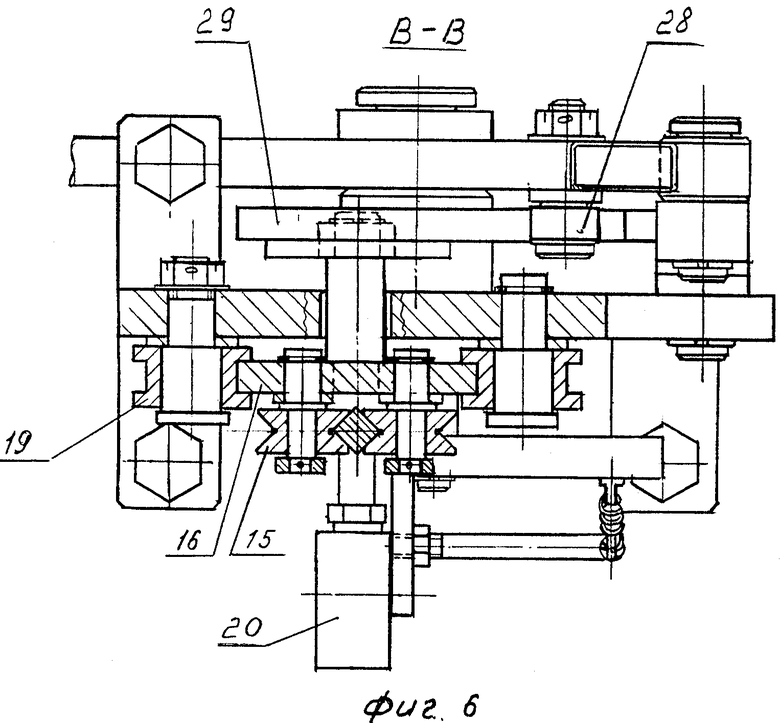

На фиг.1 показан автоматизированный комплекс, вид в плане;

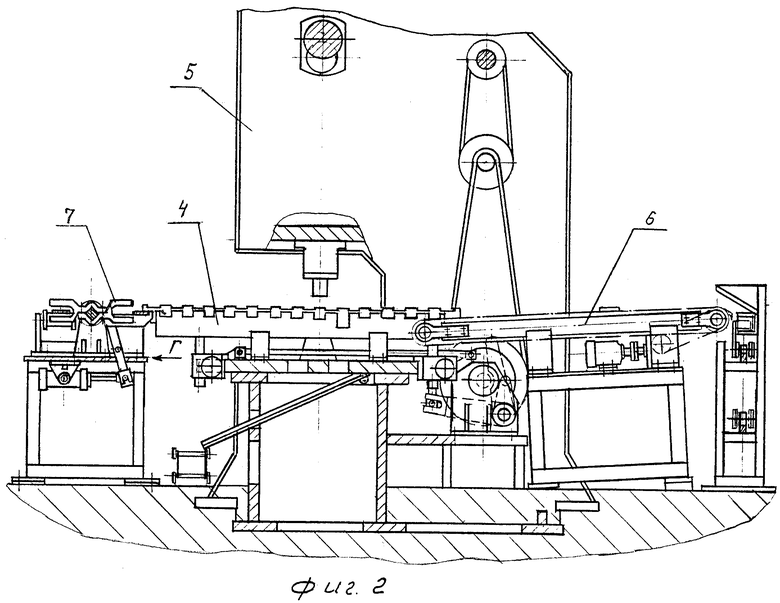

на фиг.2 - вид комплекса сбоку;

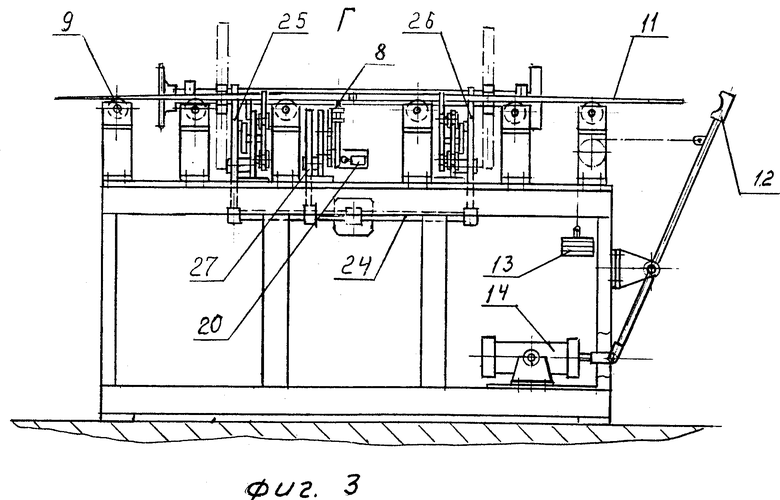

на фиг.3 - вид Г на фиг.2;

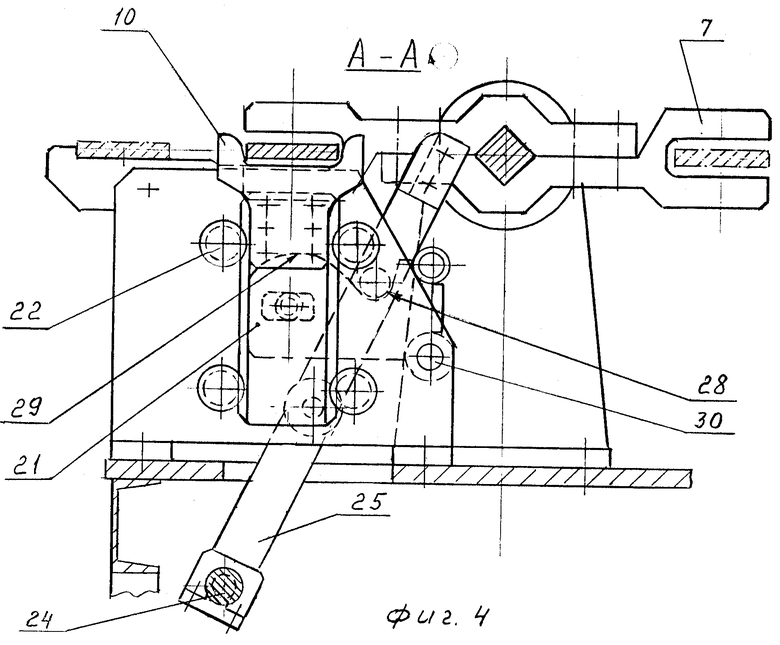

на фиг.4 - разрез А-А на фиг.1;

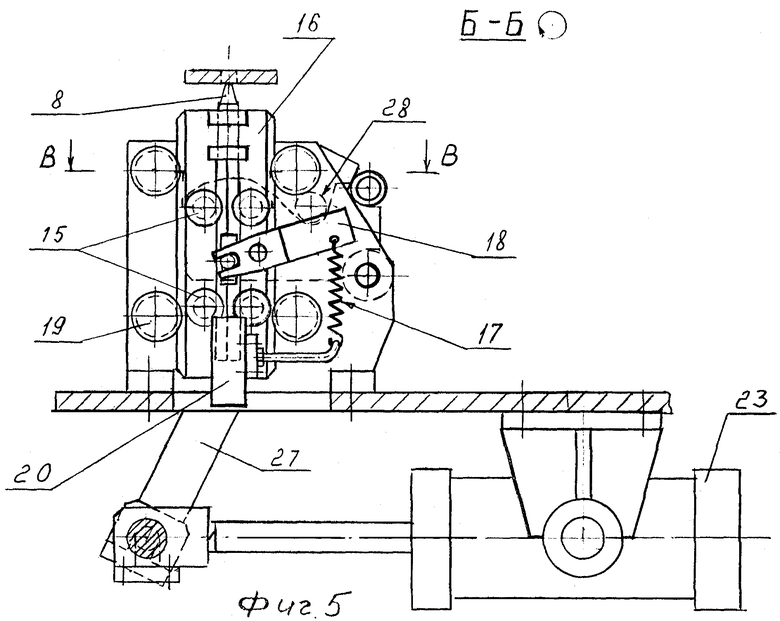

на фиг.5 - разрез Б-Б на фиг.1;

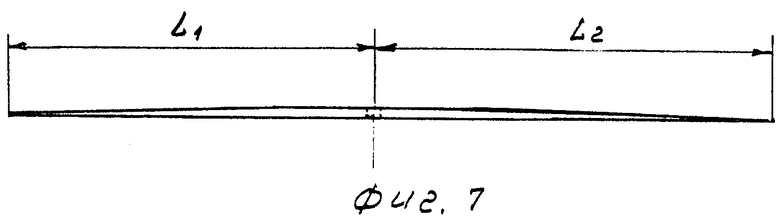

на фиг.6 - разрез В-В на фиг.5;

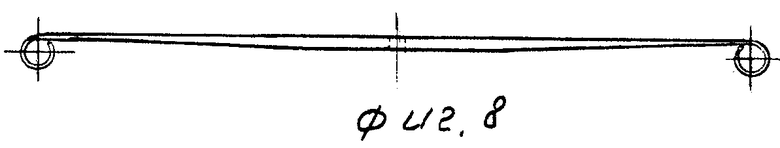

на фиг.7 - изображение исходной заготовки;

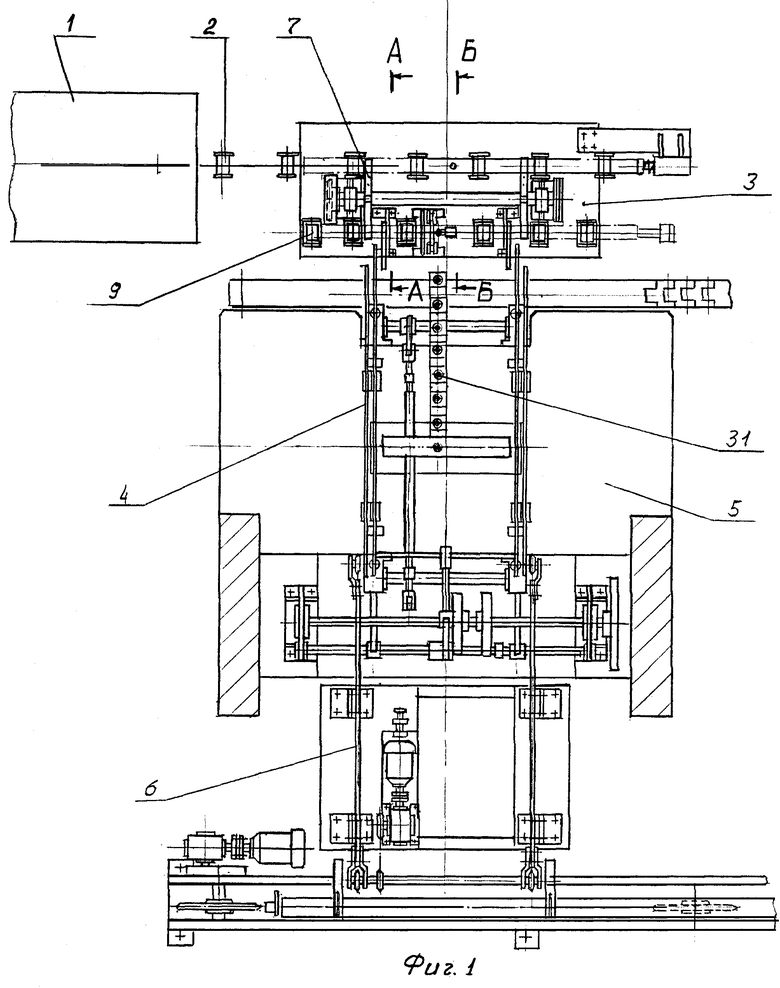

на фиг.8 - изображение готовой детали.

Автоматизированный комплекс для изготовления листов рессор содержит нагревательную установку 1, приводной рольганг 2 для подачи заготовок на позицию центрирования 3, грейферное устройство 4 для загрузки заготовок в пресс 5 и их перемещения в штампе пресса между позициями подрезки концов, завивки и калибровки ушков рессор, цепной транспортер 6 для удаления готовых деталей из рабочей зоны пресса.

Позиция 3 центрирования заготовок по отверстию включает в себя кантователь 7, подпружиненный ловитель 8, по обеим сторонам которого поперек продольной оси комплекса расположены стационарные опорные элементы. выполненные в виде роликов 9, и два направляющих элемента, выполненных в виде вилок 10. Ролики 9 и вилки 10 предназначены для перемещения по ним заготовки 11 посредством толкателя 12, выполненного в виде двуплечего рычага, одно плечо которого соединено гибкой связью с грузом 13, а другое - со штоком пневмоцилиндра 14.

Ловитель 8 установлен в направляющих роликах 15, закрепленных на корпусе 16, и подпружинен относительно последнего пружиной 17 посредством двуплечего рычага 18. связанного с ловителем 8 через соединение "палец-паз".

На корпусе 16, смонтированном в направляющих роликах 19, закреплен с возможностью взаимодействия с ловителем 8, конечный выключатель 20.

Вилки 10 закреплены на корпусах 21, установленных аналогично корпусу 16 с возможностью вертикального перемещения в направляющих роликах 22, при этом корпуса 21 вилок 10 и корпус 16 ловителя 8 имеют общий привод их подъема и опускания в виде пневмоцилиндра 23. Через штангу 24 шток цилиндра 23 связан с двуплечими рычагами 25-27, каждый из которых снабжен роликом 28, взаимодействующим со своим копиром 29, закрепленным на оси 30 и кинематически связанным с соответствующим корпусом 16 или 21.

Рычаги 25 и 26, предназначенные для подъема-опускания вилок 10, служат одновременно выталкивателями заготовок с позиции центрирования.

Пресс 5 снабжен жесткими ловителями 31, расположенными на одной оси с подпружиненным ловителем 8 и контролирующими положение заготовки в поперечном направлении в каждом ручье штампа.

Автоматизированный комплекс для изготовления листов рессор работает следующим образом.

Предварительно раскатанная листовая заготовка переменного сечения (фиг. 7) состоит из двух образованных относительно оси симметрии участков разной длины - L1 и L2. После операции подрезки эти участки должны иметь одинаковую длину, что обеспечит симметричность детали.

Разогретая в нагревательной установке 1 заготовка поступает на приводной рольганг 2 и затем кантователем 7 передается на позицию 3 для ее центрирования относительно заранее пробитого центрального отверстия. Кантователь 7 опускает заготовку 11 на ролики 9 и направляющие вилки 10. При этом центральное отверстие в заготовке оказывается смещенным относительно ловителя 8 в сторону толкателя 12, поскольку такое положение заготовки задано установкой упора на рольганге 2. Таким образом, заготовка утапливает подпружиненный ловитель 8, который при этом воздействует на конечный выключатель 20, дающий команду на срабатывание толкателя 12. Происходит переключение золотника пневмоцилиндра 14, в результате чего его поршневая полость соединяется с атмосферой, а толкатель 12 под действием груза 13 поворачивается и перемещает заготовку.

Как только ловитель 8 попадает в центральное отверстие заготовки, контакты конечного выключателя 20 размыкаются и тем самым дается сигнал на отвод толкателя. Толкатель 12 возвращается в исходное положение, а рычаги 25-27, приводимые в действие пневмоцилиндром 23, поворачиваются, воздействуя роликами 28 на копиры 29, которые перемещают вниз оба корпуса 21 с вилками 10, а также корпус 16 вместе с ловителем 8 и конечным выключателем 20. Благодаря этому исключается воздействие ловителя на выключатель во избежание подачи сигнала на срабатывание толкателя 12.

В результате этого заготовка высвобождается из зафиксированного положения, а рычаги 25 и 26, продолжая поворачиваться, своими верхними концами выталкивают заготовку с позиции центрирования и перемещают ее в требуемом для дальнейшей обработки положении на позицию загрузки в грейферное устройство 4.

Затем заготовка попадает в пресс 5, где она перекладывается грейферным устройством 4 из одного ручья штампа в другой, причем на каждой позиции она попадает своим центровым отверстием на жесткий ловитель 31, сохраняя тем самым свое сцентрированное положение. В прессе производится подрезка концов заготовки симметрично относительно центрального отверстия, затем предварительная подгибка, окончательная завивка ушков и их калибровка. После этого лист рессоры передается грейферными линейками на цепной транспортер 6 и удаляется из рабочей зоны пресса.

Источник информации

1. Средства механизации и автоматизации холодной штамповки, РТМ-А23.7.24-71, Москва, 1971, с.496-497.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ОРИЕНТИРОВАННОЙ ПЕРЕДАЧИ ДЕТАЛЕЙ | 2001 |

|

RU2189344C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНА | 1994 |

|

RU2070452C1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА КОНЦОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ИХ ПОДАЧИ К ТЕХНОЛОГИЧЕСКИМ ПОЗИЦИЯМ | 1999 |

|

RU2150517C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167736C2 |

Изобретение относится к области автоматизации горячего штамповочного производства деталей и может быть использовано при изготовлении автомобильных листовых рессор. Автоматизированный комплекс содержит нагревательную установку, пресс для подрезки концов заготовок и завивки и калибровки ушков рессор, грейферное передающее устройство и механизмы загрузки и выгрузки. Комплекс оснащен позицией центрирования заготовок, выполненной в виде корпуса с конечным выключателем, перемещающегося в вертикальных направляющих. В корпусе установлен подпружиненный ловитель, взаимодействующий с конечным выключателем. По обе стороны от ловителя поперек продольной оси комплекса стационарно расположены опорные элементы и установлены подвижные в вертикальной плоскости направляющие элементы для перемещения заготовки. Для обеспечения упомянутого перемещения заготовки предусмотрен дополнительный толкатель. Имеется также механизм подъема и опускания корпуса и подвижных направляющих. В результате обеспечивается возможность обработки листовых рессор с переменной продольной толщиной. 8 ил.

Автоматизированный комплекс для изготовления листов рессор, содержащий пресс для подрезки концов заготовок, грейферное передающее устройство и механизмы загрузки и выгрузки, отличающийся тем, что он снабжен позицией центрирования заготовок, выполненной в виде корпуса, подвижно смонтированного в вертикальных направляющих и снабженного конечным выключателем, подпружиненного ловителя, установленного в корпусе с возможностью вертикального перемещения и взаимодействия с конечным выключателем, расположенных по обеим сторонам от ловителя поперек продольной оси комплекса стационарных опорных элементов и подвижных в вертикальной плоскости направляющих элементов для перемещения заготовки, дополнительного толкателя для обеспечения упомянутого перемещения заготовки по направляющим элементам и механизма подъема и опускания корпуса и подвижных направляющих, при этом комплекс дополнительно снабжен нагревательной установкой, а пресс выполнен с возможностью завивки и калибровки ушков рессор.

| Средства механизации и автоматизации холодной штамповки | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| УСТРОЙСТВО для ПОДАЧИ РЕССОРНЫХ листовв | 0 |

|

SU304036A1 |

| Станок для загибки ушков на рессорных пластинках | 1954 |

|

SU100787A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для поштучной подачи листовых заготовок в рабочую зону пресса | 1990 |

|

SU1727946A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1984 |

|

SU1242393A1 |

| Устройство уравновешивания осевого давления ротора турбомашины | 2016 |

|

RU2641994C1 |

| US 4378688, 05.04.1983. | |||

Авторы

Даты

2003-04-20—Публикация

2001-02-21—Подача