Изобретение относится к области машиностроения, а именно к обработке листового термопласта давлением с вырубкой отформованных изделий по контуру непосредственно в узле формования, и может быть использовано при изготовлении открытых емкостей.

Известно устройство для формования и вырубки изделий из листового термопласта, содержащее узел формования, состоящий из верхнего и нижнего формующих элементов, последний соединен с приводом его вертикального возвратно-поступательного перемещения (см. патент США 2953814 от 27.09.60 г., МКИ В 29 С 51/32). Кроме того, нижний формующий элемент снабжен отрезной матрицей, а верхний - режущей кромкой и пуансоном и соединен с приводом.

На первом этапе работы известного устройства разогретый лист термопласта поднимается к верхнему формующему элементу для его вытягивания и пневмоформования на пуансоне. Затем нижний формующий элемент перемещается вверх для отбортовки изделия. На заключительном этапе пуансон опускается вниз, происходит вырубка изделия с помощью отрезной матрицы. Таким образом, известное устройство требует значительных затрат времени и мощности.

Наиболее близким к заявляемому является устройство для формования и вырубки изделий из листового термопласта, содержащее узел формования, состоящий из верхнего и нижнего формующих элементов, последний снабжен режущей кромкой и соединен с приводом его вертикального возвратно-поступательного перемещения (см. патент ЕПВ 0529367 от 06.08.92 г., МКИ В 29 С 51/32). Устройство также содержит вырубной штамп, окружающий верхний формующий элемент, и выполненное в виде стержней средство для предотвращения полного смыкания нижнего и верхнего формующих элементов с целью выполнения отбортовки изделия. Привод выполнен гидравлическим.

Известное устройство не обеспечивает достаточно высокую производительность и требует применения мощных средств, поскольку для вырубки изделия необходимо преодолеть сопротивление всей толщины уже охлажденного материала изделия и обеспечить подъем к вырубному штампу как нижнего, так и верхнего формующих элементов в сомкнутом состоянии с расположенным в них изделием.

В основу изобретения поставлена задача усовершенствования устройства для формования и вырубки изделий из листового термопласта, в котором введение новых элементов (ползунно-коленного механизма, пневматического фиксатора, двух датчиков положения нижнего формующего элемента) и нового выполнения привода нижнего формующего элемента позволило бы за счет повышения точности регулирования перемещения нижнего формующего элемента обеспечить возможность вырубки с предварительным надрезанием разогретой заготовки по контуру изделия и, как следствие, повысить производительность и снизить потребляемую мощность.

Для решения поставленной задачи в устройство для формования и вырубки изделий из листового термопласта, содержащее узел формования, состоящий из верхнего и нижнего формующих элементов, последний снабжен режущей кромкой и соединен с приводом его вертикального возвратно-поступательного перемещения, согласно изобретению введены ползунно-коленный механизм, пневматический фиксатор, первый и второй датчики положения нижнего формующего элемента, привод которого выполнен в виде пневмоцилиндра, на котором установлен сопряженный с его штоком пневматический фиксатор, пневмоцилиндр жестко соединен со стойкой ползунно-коленного механизма, ведущим звеном которого является поршень с штоком пневмоцилиндра, а ведомым звеном - нижний формующий элемент, выходы первого и второго датчика положения нижнего формующего элемента связаны через пневмосеть соответственно с входом пневматического фиксатора и с надпоршневой полостью пневмоцилиндра.

Согласно изобретению стойка ползунно-коленного механизма выполнена в виде рамы, на верхнем основании которой выполнены отверстия для вертикальных подвижных направляющих, соединенных с нижним формующим элементом, а к нижнему основанию жестко присоединен пневмоцилиндр.

Кроме того, согласно изобретению первый и второй датчики положения нижнего формующего элемента расположены вдоль линии входа поршня с штоком пневмоцилиндра.

В первом примере согласно изобретению первый и второй датчики положения нижнего формующего элемента выполнены в виде установленных на вертикальных стержнях рамы ползунно-коленного механизма конечных выключателей, подвижные контакты которых закреплены на штоке пневмоцилиндра.

Во втором примере согласно изобретению первый и второй датчики положения нижнего формующего элемента и пневмоцилиндр выполнены магнитными, датчики положения нижнего формующего элемента установлены на внешней поверхности стакана пневмоцилиндра, причем первый датчик расположен не ниже второго датчика.

Совокупность существенных признаков устройства позволяет повысить его производительность и уменьшить потребление мощности за счет более точного регулирования перемещения нижнего формующего элемента.

В заявляемом устройстве в отличие от прототипа в качестве привода используется менее инерционный и более чувствительный к управлению пневмоцилиндр, а первый и второй датчики положения нижнего формующего элемента позволяют в зависимости от требуемой толщины заготовки переключением пневмосети регулировать подачу воздуха соответственно в пневматический фиксатор и в надпоршневую полость пневмоцилиндра, управляя таким образом торможением и остановкой поршня пневмоцилиндра, и соответственно точной остановкой на заданном уровне нижнего формующего элемента.

Используемый ползунно-коленный механизм, в свою очередь за счет нелинейности характеристики "ход ведущего звена-усилие/ход ведомого звена", обеспечивает возможность плавного подвода нижнего формующего элемента перед смыканием с верхним формующим элементом с значительным выигрышем в силе в конце хода при их смыкании. Так, в момент смыкания верхнего и нижнего формующих элементов соотношение хода поршня с штоком пневмоцилиндра к ходу нижнего элемента составляет (10...20):1, что позволяет торможением штока пневмоцилиндра достичь погрешности остановки нижнего формующего элемента в пределах 0,1. . . 0,2 мм. Таким образом, оптимальным для решения поставленной задачи является расположение датчиков положения нижнего формующего элемента вдоль линии хода ведущего звена ползунно-коленного механизма. При этом можно обеспечить смыкание элементов узла формования с зазором, составляющим от 0,25 до 0,75 толщины заготовки.

Таким образом, совокупность существенных признаков заявляемого устройства позволяет с высокой степенью точности регулировать перемещение нижнего формующего элемента, что обеспечивает возможность вырубки изделия с предварительным надрезанием разогретой заготовки по контуру изделия. Так как предел прочности при срезе нагретого термопласта низкий, необходимо значительно меньше времени и усилия для вырубки. Кроме того, надрезание облегчает и окончательную вырубку уже остывшего после формования изделия.

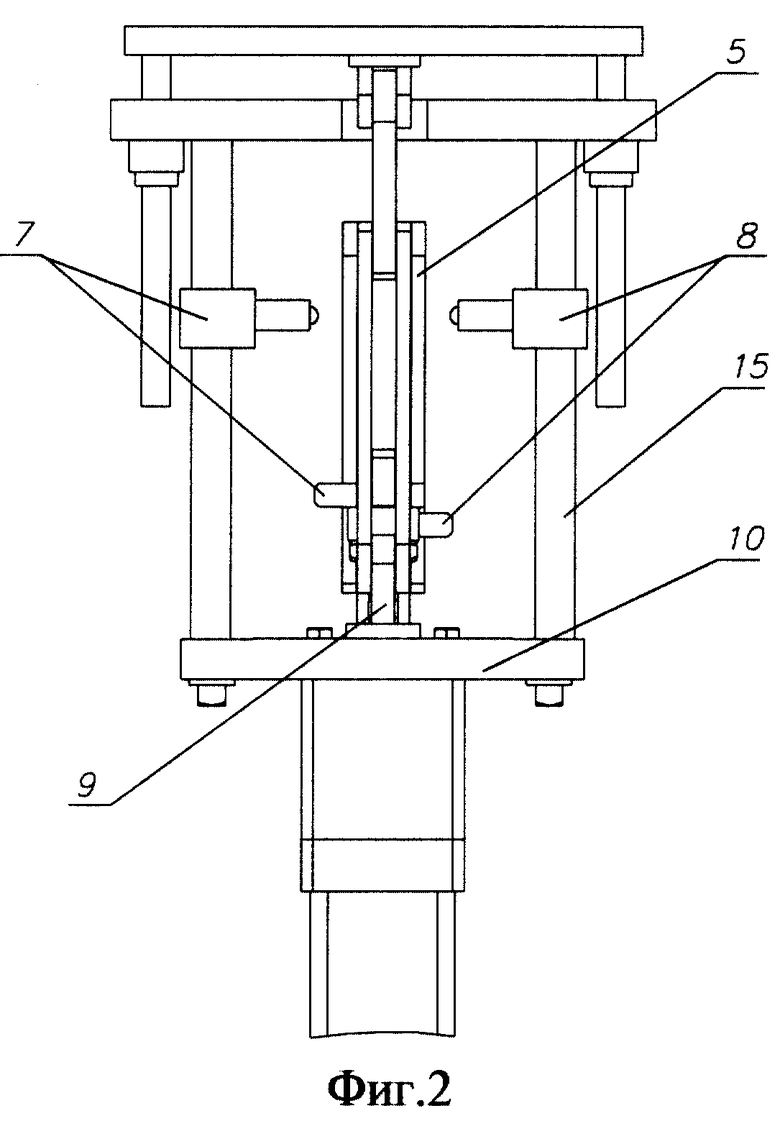

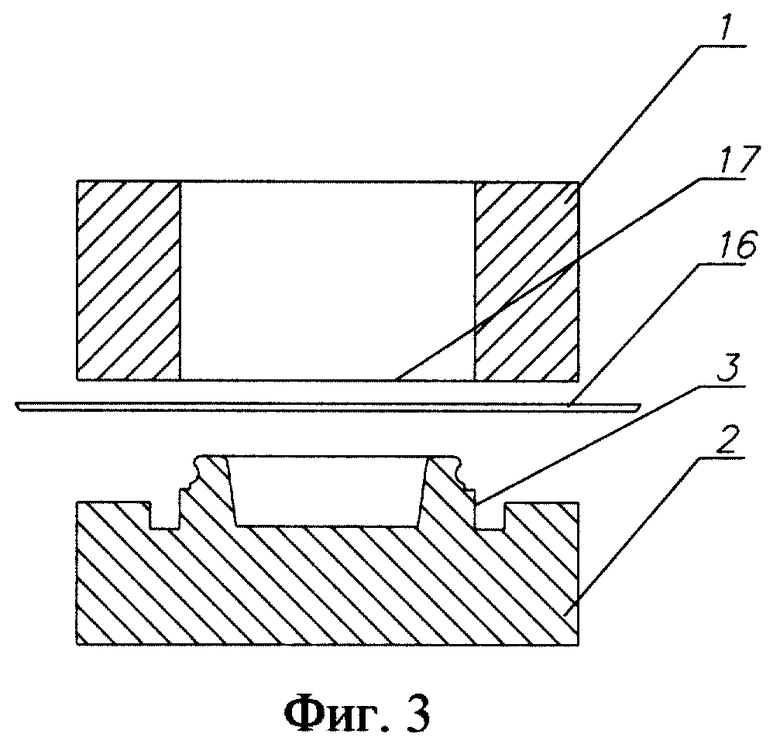

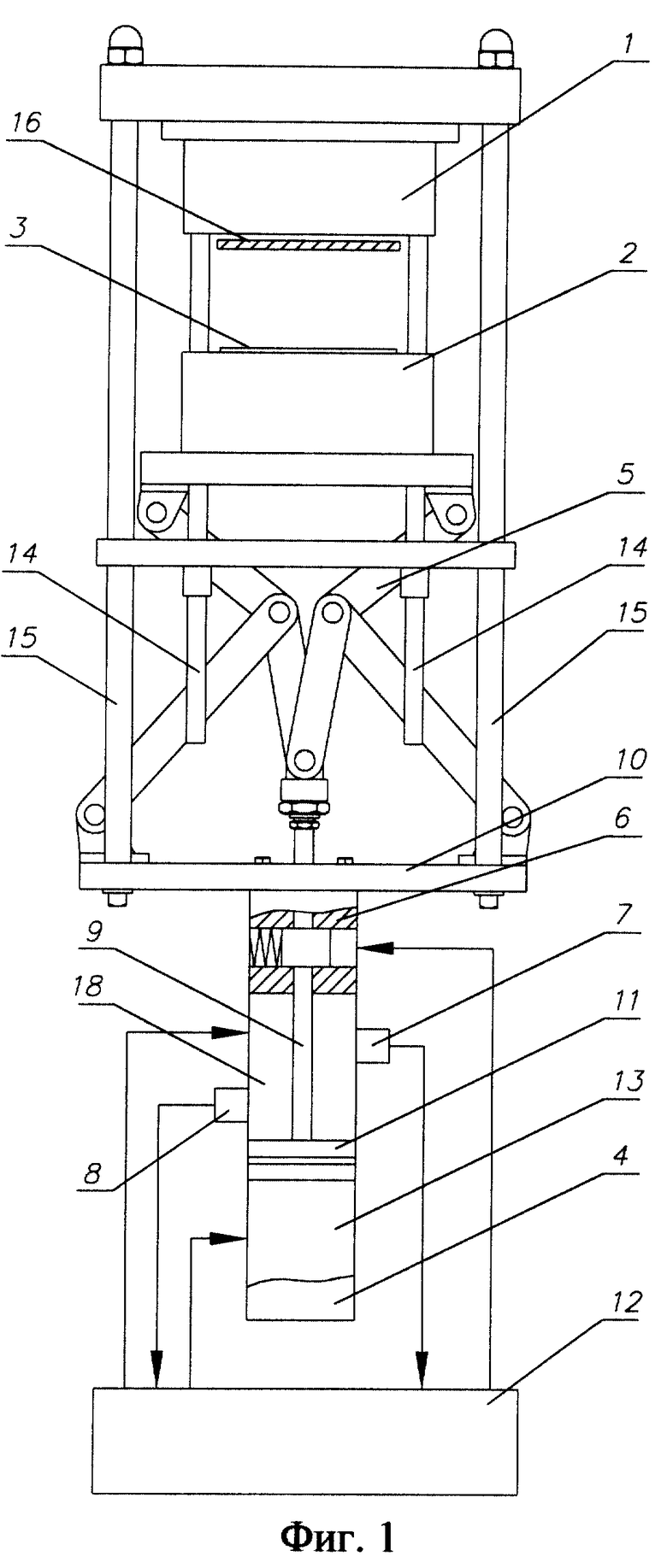

Сущность изобретения поясняется чертежом, где на фиг.1 изображен общий вид предлагаемого устройства для формования и вырубки изделий из листового термопласта с магнитными пневмоцилиндром и датчиками положения нижнего формующего элемента; на фиг.2 представлен пример размещения первого и второго датчиков положения нижнего формующего элемента, выполненных в виде конечных выключателей; на фиг.3 изображен узел формования с размещенной в нем заготовкой из листового термопласта.

Устройство для формования и вырубки изделий из листового термопласта содержит узел формования, состоящий из верхнего формующего элемента 1 и нижнего формующего элемента 2. Последний снабжен режущей кромкой 3 (см. фиг.1 и 3) и соединен с приводом его вертикального возвратно-поступательного перемещения, выполненным в виде пневмоцилиндра 4. Устройство снабжено ползунно-коленным механизмом 5, пневматическим фиксатором 6, первым и вторым датчиком 7 и 8 положения нижнего формующего элемента 2. На пневмоцилиндре 4 установлен сопряженный с его штоком 9 пневматический фиксатор 6. Пневмоцилиндр 4 жестко соединен со стойкой 10 ползунно-коленного механизма 5, ведущим звеном которого является поршень 11 с штоком 9 пневмоцилиндра 4, а ведомым звеном - нижний формующий элемент 2. Выходы первого и второго датчиков 7 и 8 положения нижнего формующего элемента 2 связаны через пневмосеть 12 соответственно с входом пневматического фиксатора 6 и с надпоршневой полостью 13 пневмоцилиндра 4.

Стойка 10 ползунно-коленного механизма 5 выполнена в виде рамы, на верхнем основании которой выполнены отверстия для вертикальных подвижных направляющих 14, соединенных с нижним формующим элементом 2, а к нижнему основанию жестко присоединен пневмоцилиндр 4.

Первый и второй датчики 7 и 8 положения нижнего формующего элемента 2 расположены вдоль линии хода поршня 11 с штоком 9 пневмоцилиндра 4.

Первый и второй датчики 7 и 8 положения нижнего формующего элемента 2 могут быть выполнены в виде установленных на вертикальных стержнях 15 рамы ползунно-коленного механизма 5 конечных выключателей, подвижные контакты которых закреплены на штоке 9 пневмоцилиндра 4.

Первый и второй датчики 7 и 8 положения нижнего формующего элемента 2 и пневмоцилиндр 4 могут быть выполнены магнитными, а датчики 7 и 8 положения нижнего формующего элемента 2 установлены на внешней поверхности стакана пневмоцилиндра 4, причем первый датчик 7 расположен не ниже второго датчика 8.

В качестве пневматических элементов заявляемого устройства может применяться продукция фирмы Camozzi, Италия: пневмоцилиндр 4 САМ 40M2L100A0220S01, магнитный пневмоцилиндр 4 САМ 40M2L100A0200, пневматический фиксатор 6 САМ BS2001100.

Примером магнитных датчиков 7 и 8 положения нижнего формующего элемента 2 могут служить герконовые датчики.

Конкретным примером ползунно-коленного механизма 5 может служить механизм, приведенный в "Справочнике машиностроителя", под ред. Н.С.Ачеркана, М.: Машгиз, 1963, с. 505, рис. 57,б.

Устройство для формования и вырубки изделий из листового термопласта работает следующим образом.

Перед началом работы в пуско-наладочном режиме в зависимости от толщины материала заготовки регулируется уровень установки первого и второго датчиков 7 и 8 положения нижнего формующего элемента 2 (в дальнейшем - датчики) вдоль линии хода поршня 11 со штоком 9 пневмоцилиндра 4, например, магнитные (см. фиг.1) - на внешней поверхности стакана пневмоцилиндра 4, или конечные выключатели (см. фиг.2) - на вертикальных стержнях 15 стойки 10 ползунно-коленного механизма 5. Первоначально датчики 7 и 8 устанавливаются в крайнее верхнее положение, соответственно магнитные (фиг.1) - у верхнего основания пневмоцилиндра 4 или конечные выключатели (фиг.2) на уровне верхней точки линии хода штока 9 пневмоцилиндра 4. Затем первый датчик 7 опускается на расстояние, например, 20 мм, а второй датчик 8 - от 20 до 50 мм. После пуска одиночного цикла без заготовки 16 вносится корректировка в положение датчиков 7 и 8. При правильной их установке кромки 17 и 3 соответственно верхнего и нижнего формующих элементов 1 и 2 (см. фиг.3), не должны доходить до смыкания на расстояние от 0,25 до 0,75 толщины заготовки, в конкретном примере это будет от 0,3 до 1,6 мм, что в дальнейшем обеспечит надрезание материала.

Окончательная регулировка взаимного расположения датчиков 7 и 8 производится в начальный период работы с формуемым материалом. В случае его недостаточного надрезания, при котором после формования окончательной вырубки не происходит, перемещается вверх второй датчик 8, но в примере с магнитными датчиками - не выше уровня размещения первого датчика 7. В том случае когда датчики 7 и 8 находятся на одном уровне, а вырубка изделия не происходит - вверх перемещается и первый датчик 7.

В начальный момент рабочего цикла нижний формующий элемент 2 находится в нижнем положении, шток 9 пневмоцилиндра 4 зафиксирован пневматическим фиксатором 6, в конкретном примере - его внутренней пружиной (см. фиг.1). Разогретая заготовка 16 помещается в узел формования между верхним и нижним формующими элементами 1 и 2. Из пневмосети 12 подается воздух в надпоршневую полость 13 пневмоцилиндра 4 и в пневматический фиксатор 6. Под давлением воздуха последний отпирается и освобождает шток 9 пневмоцилиндра 4. Поршень 11 с штоком 9 перемещаются вверх, при этом их прямолинейно-поступательное движение преобразуется ползунно-коленным механизмом в прямолинейно-поступательное перемещение нижнего формующего элемента 2 с значительным выигрышем силы в конце хода последнего. Вертикальность перемещения нижнего формующего элемента 2 обеспечивается подвижными направляющими 14.

Нижний формующий элемент 2 поднимается до момента срабатывания второго датчика 8, по сигналу которого прекращается подача воздуха из пневмосети 12 в надпоршневую полость 13 пневмоцилиндра 4. Нижний формующий элемент 2 под действием остаточного давления по инерции поднимается на заданное расстояние, например, от 0 до 20 мм, до момента срабатывания первого датчика 7. По сигналу последнего прекращается подача воздуха из пневмосети 12 в пневматический фиксатор 6, который блокирует шток 9 пневмоцилиндра 4. Нижний формующий элемент 2 останавливается, при этом его режущая кромка 3 зажимает и надрезает материал заготовки 16 и тем самым герметизирует полость узла формования, в которой происходит пневмоформование изделия. По истечении времени формования воздух из пневмосети 12 снова подается в надпоршневую полость 13 пневмоцилиндра 4 и в пневматический фиксатор 6, при этом шток 9 освобождается и через ползунно-коленный механизм 5 с усилением поднимает нижний формующий элемент 2 до полного смыкания с верхним формующим элементом 1. Происходит окончательная вырубка по контуру уже охлажденного изделия, после чего, например, по сигналу таймера (на чертеже не показан) прекращается подача воздуха из пневмосети 12 в надпоршневую полость 13 пневмоцилиндра 4 и начинается подача в подпоршневую полость 18 (см. фиг.1). Поршень 11 с штоком 9 опускается и посредством ползунно-коленного механизма опускает нижний формующий элемент 2 с готовым изделием, которое удаляется, например, толкателями и сжатым воздухом (на чертеже не показаны). При достижении поршня 11 с штоком 9 нижнего положения прекращается подача воздуха в подпоршневую полость 18 пневмоцилиндра 4 и в пневматический фиксатор 6. Далее рабочий цикл повторяется.

Таким образом, конструкция заявляемого устройства для формования и вырубки изделий из листового термопласта позволяет за счет точности регулировки перемещения нижнего формующего элемента 2 обеспечить вырубку с предварительным надрезанием по контуру изделия и в результате повысить производительность и снизить потребляемую мощность.

Кроме того, значительно расширяется ассортимент изготавливаемой продукции благодаря возможности предварительного надрезания заготовки, позволяющего вырубать изделия различной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183159C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1998 |

|

RU2145283C1 |

| УСТРОЙСТВО ДЛЯ ЦИКЛИЧЕСКОЙ ПОДАЧИ РУЛОННОГО МАТЕРИАЛА В ОБРАБАТЫВАЮЩУЮ СЕКЦИЮ | 2001 |

|

RU2196094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361736C1 |

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

| МЕХАНИЧЕСКИЙ РУЧНОЙ ПРЕСС | 2005 |

|

RU2298479C1 |

| Устройство для изготовления режущих ножей-линеек для плоских штанцевальных форм | 2022 |

|

RU2791117C1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

Изобретение относится к области обработки листового термопласта давлением с вырубкой отформованных изделий в узле формования. Устройство для формования и вырубки изделий из листового термопласта содержит узел формования, состоящий из верхнего и нижнего формующих элементов. Последний снабжен режущей кромкой и соединен с приводом его вертикального возвратно-поступательного перемещения. В устройство введены ползунно-коленный механизм, пневматический фиксатор, первый и второй датчики положения нижнего формующего элемента. Привод нижнего формующего элемента выполнен в виде пневмоцилиндра, на котором установлен сопряженный с его штоком пневматический фиксатор. Пневмоцилиндр жестко соединен со стойкой ползунно-коленного механизма, ведущим звеном которого является поршень с штоком пневмоцилиндра, а ведомым звеном - нижний формующий элемент. Выходы первого и второго датчиков положения нижнего формующего элемента связаны через пневмосеть соответственно с входом пневматического фиксатора и с надпоршневой полостью пневмоцилиндра. Стойка ползунно-коленного механизма выполнена в виде рамы, на верхнем основании которой выполнены отверстия для вертикальных подвижных направляющих, соединенных с нижним формующим элементом. К нижнему основанию рамы жестко присоединен пневмоцилиндр. Первый и второй датчики положения нижнего формующего элемента расположены вдоль линии хода поршня с штоком пневмоцилиндра. Первый и второй датчики положения нижнего формующего элемента выполнены в виде установленных на вертикальных стержнях рамы ползунно-коленного механизма конечных выключателей, подвижные контакты которых закреплены на штоке пневмоцилиндра. Первый и второй датчики положения нижнего формующего элемента и пневмоцилиндр выполнены магнитными. Датчики положения нижнего формующего элемента установлены на внешней поверхности стакана пневмоцилиндра, причем первый датчик расположен не ниже второго датчика. В устройстве обеспечивается возможность точности регулирования перемещения нижнего форсирующего элемента, вырубки изделия в узле формования с предварительным надрезанием по контуру и, как следствие, повышение производительности и снижение потребляемой мощности. 4 з.п.ф-лы, 3 ил.

| SU 1434669 А1, 27.05.1999 | |||

| Пневматическое устройство для контроля отверстий | 1975 |

|

SU529367A1 |

| Устройство для изготовления изделий из листовых термопластов гидроформованием | 1986 |

|

SU1466947A1 |

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

Авторы

Даты

2002-10-10—Публикация

2000-06-21—Подача