Изобретение относится к технологическому оборудованию, а именно к автоматическим загрузочным устройствам, предназначенным для перемещения плоских заготовок, в том числе с отверстиями и коробленных, при автоматизации различных технологических процессов. Может быть использовано в автоматических линиях с управлением от ЭВМ для поштучной подачи заготовок из стопы с заданным ритмом и укладки в стопу из сплошного движуш.егося потока, т. е. в качестве загрузчика, укладчика или буферного накопителя.

Цель изобретения - расширение технологических возможностей автоматического загрузочного устройства за счет обеспечения дополнительной операции разгрузки плоских заготовок из стопы, т. е. обеспечения его работы в составе автоматической линии в режиме укладчика, загрузчика, или буферного накопителя с автоматическим переключением режимов, возможности его эксплуатации во взрыво- и пожароопасных помеш.ениях при ограниченных производственных плош,адях, использования его для манипулирования коробленными заготовками различных типоразмеров и формирования стопы любой заданной высоты (при укладке), а также обеспечения точного интервала между заготовками в потоке (в режиме загрузки).

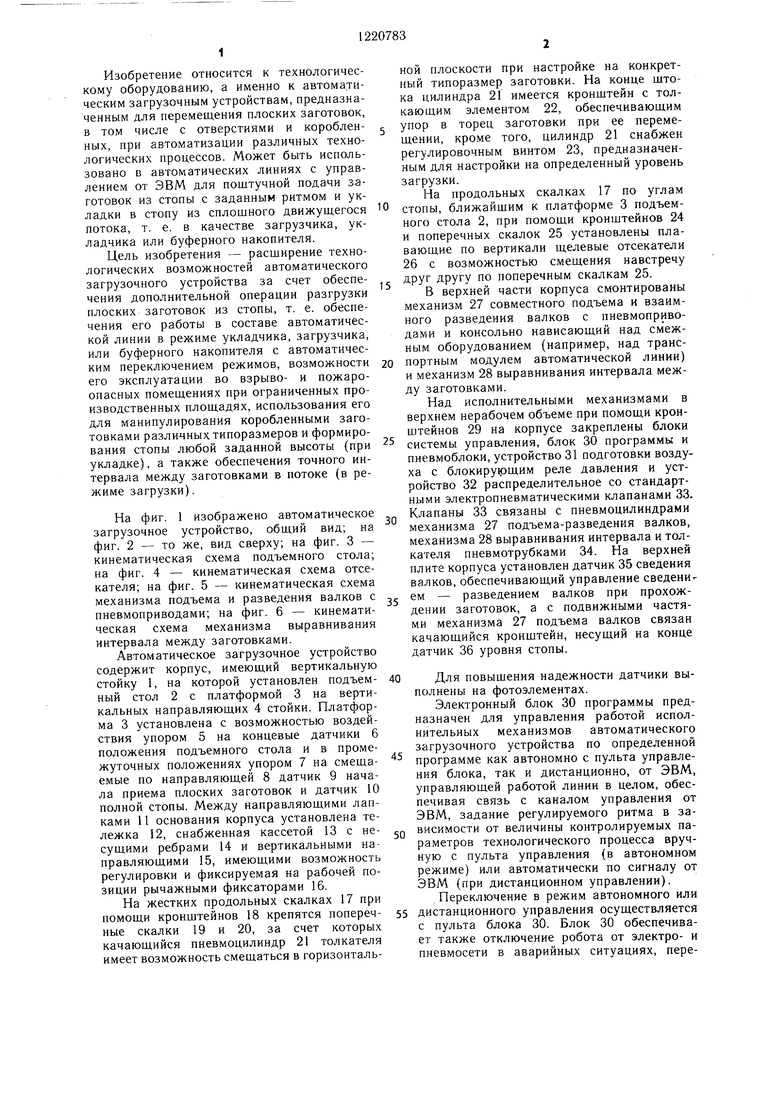

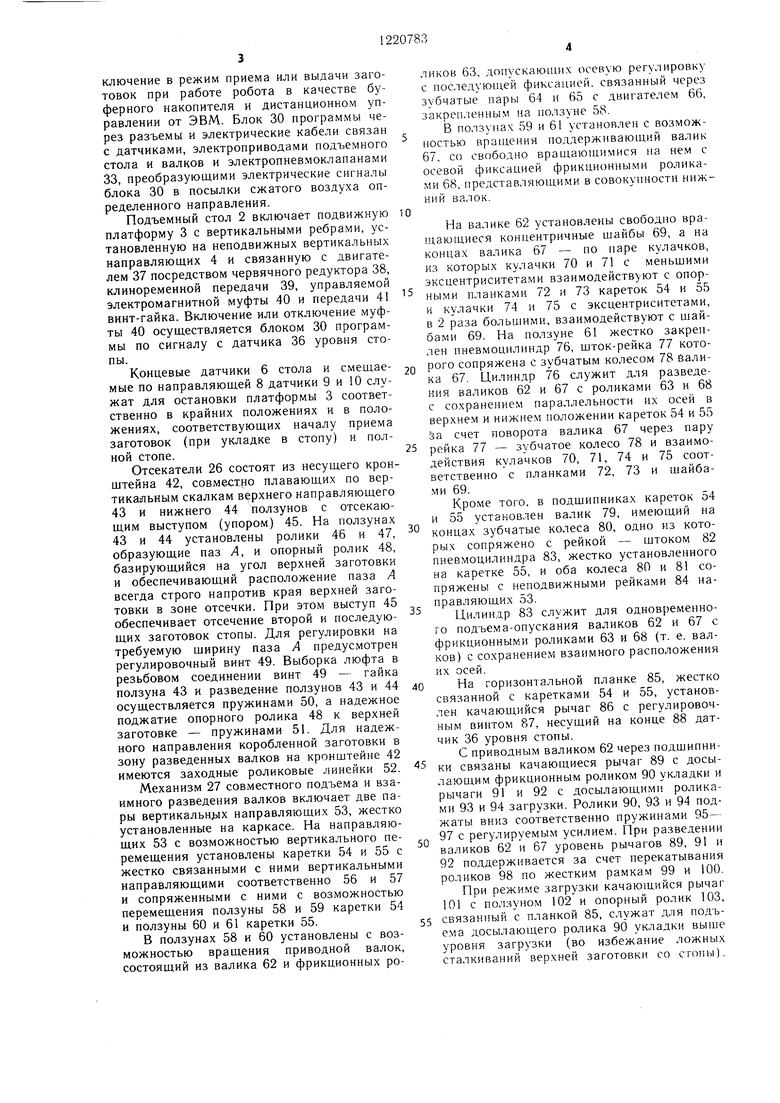

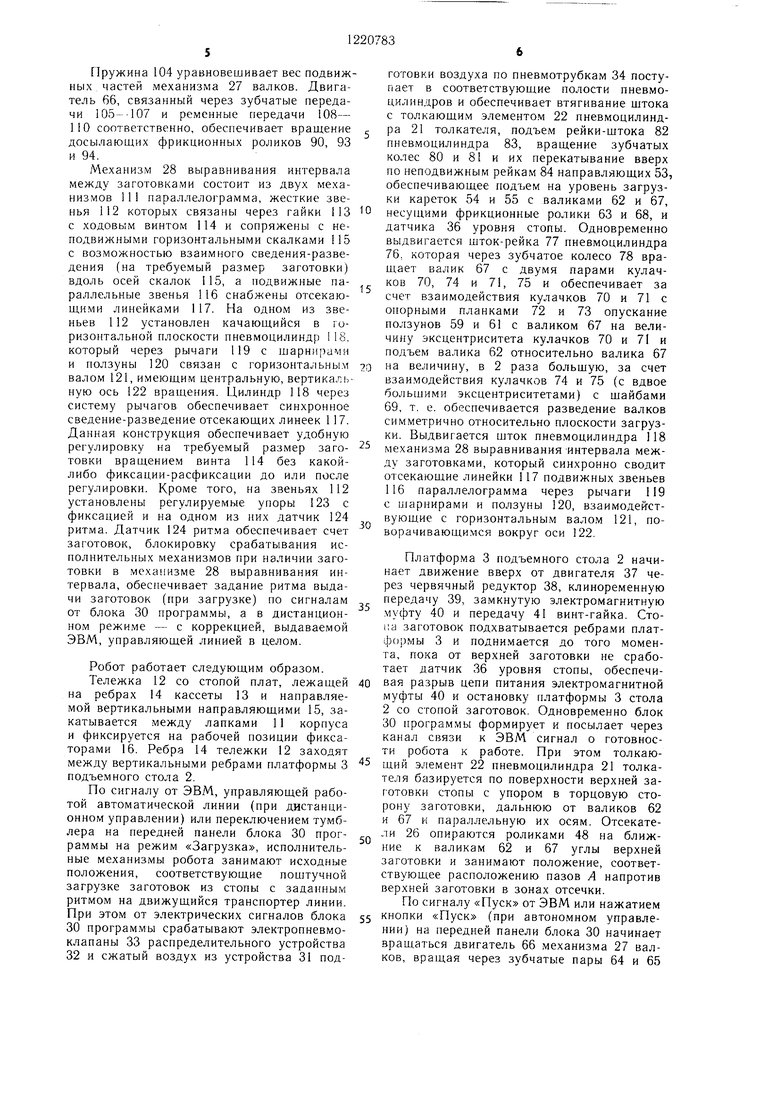

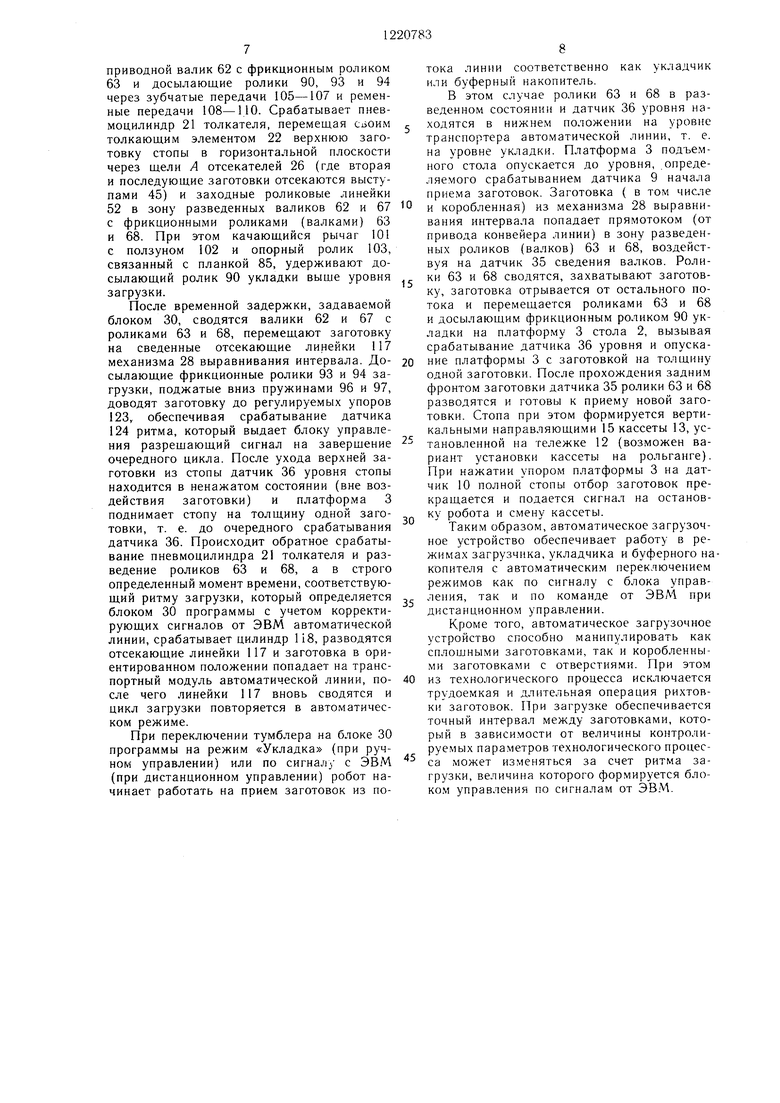

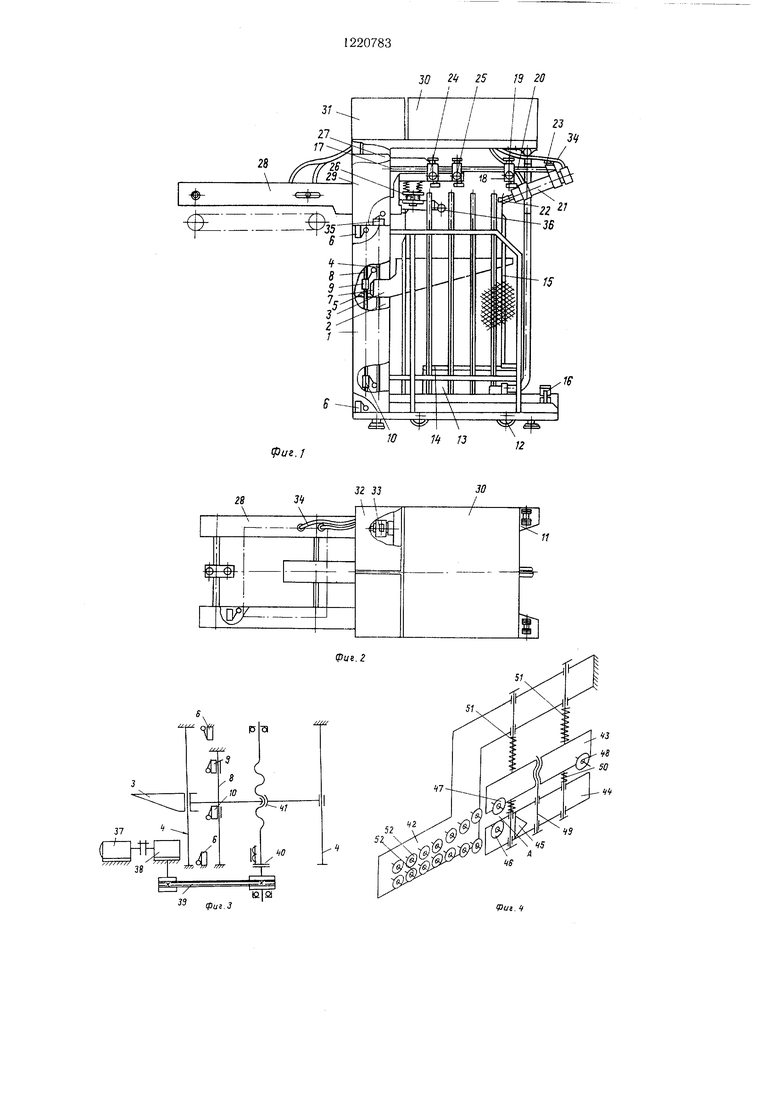

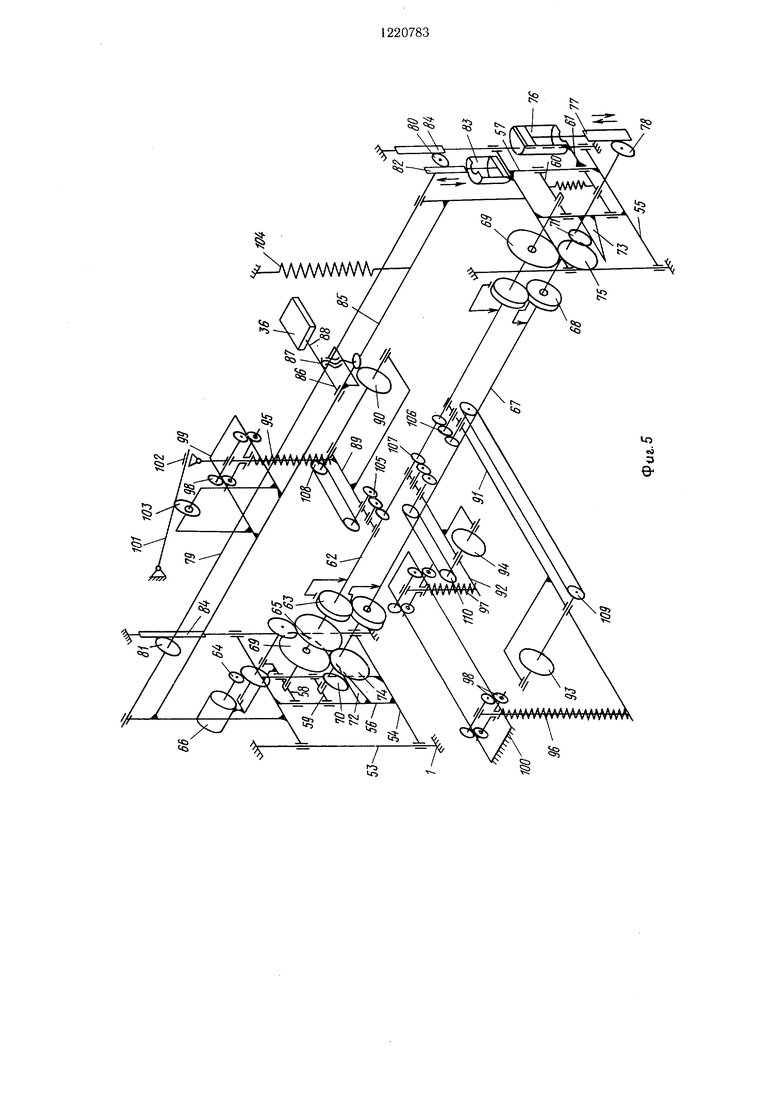

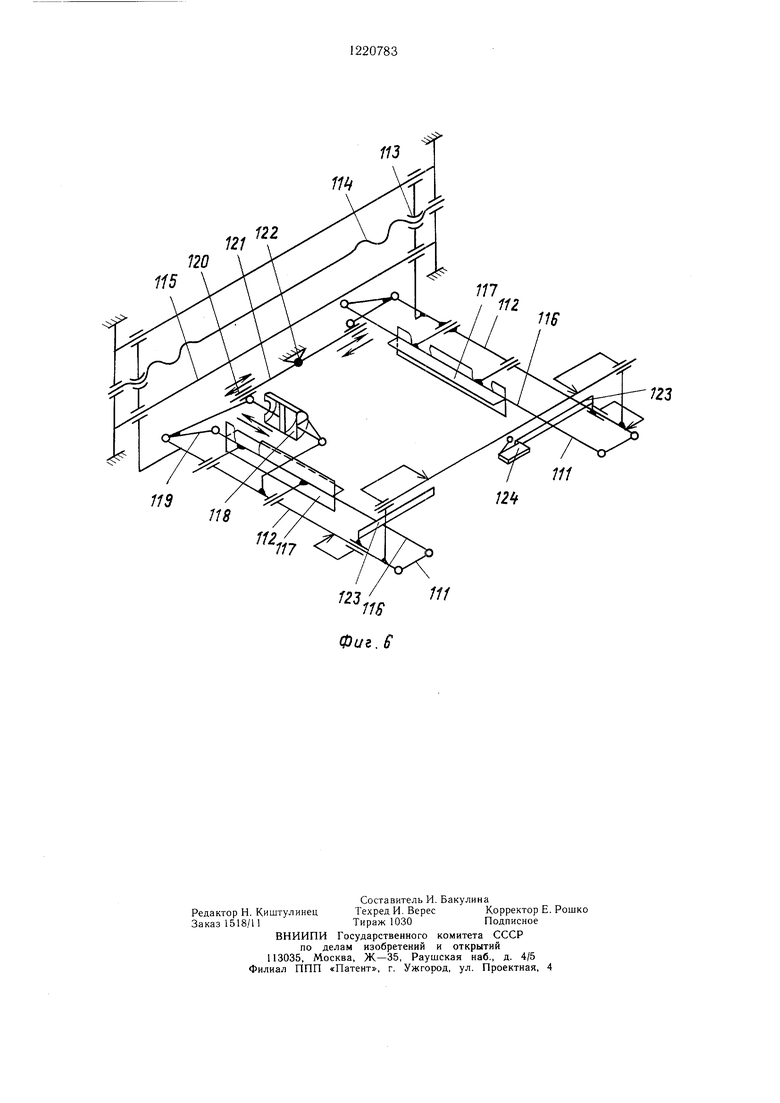

На фиг. 1 изображено автоматическое загрузочное устройство, обш,ий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема подъемного стола; на фиг. 4 - кинематическая схема отсе- кателя; на фиг. 5 - кинематическая схема механизма подъема и разведения валков с пневмоприводами; на фиг. 6 - кинематическая схема механизма выравнивания интервала между заготовками.

Автоматическое загрузочное устройство содержит корпус, имеющий вертикальную стойку 1, на которой установлен подъемный стол 2 с платформой 3 на вертикальных направляющих 4 стойки. Платформа 3 установлена с возможностью воздействия упором 5 на концевые датчики 6 положения подъемного стола и в промежуточных положениях упором 7 на смещаемые по направляющей 8 датчик 9 начала приема плоских заготовок и датчик 10 полной стопы. Между направляющими лапками 11 основания корпуса установлена тележка 12, снабженная кассетой 13 с несущими ребрами 14 и вертикальными направляющими 15, имеющими возможность регулировки и фиксируемая на рабочей позиции рычажными фиксаторами 16.

На жестких продольных скалках 17 при помощи кронштейнов 18 крепятся поперечные скалки 19 и 20, за счет которых качающийся пневмоцилиндр 21 толкателя имеет возможность смещаться в горизонтальной плоскости при настройке на конкретный типоразмер заготовки. На конце щто- ка цилиндра 21 имеется кронштейн с толкающим элементом 22, обеспечивающим

упор в торец заготовки при ее перемещении, кроме того, цилиндр 21 снабжен регулировочным винтом 23, предназначенным для настройки на определенный уровень загрузки.

На продольных скалках 17 по углам

стопы, ближайшим к платформе 3 подъемного стола 2, при помощи кронштейнов 24 и поперечных скалок 25 установлены плавающие по вертикали щелевые отсекатели 26 с возможностью смещения навстречу друг другу по поперечным скалкам 25.

В верхней части корпуса смонтированы механизм 27 совместного подъема и взаимного разведения валков с пневмоприводами и консольно нависающий над смежным оборудованием (например, над транс0 портным модулем автоматической линии) и механизм 28 выравнивания интервала между заготовками.

Над исполнительными механизмами в верхнем нерабочем объеме при помощи кронштейнов 29 на корпусе закреплены блоки

5 системы управления, блок 30 программы и пневмоблоки, устройство 31 подготовки воздуха с блокиру1рщим реле давления и устройство 32 распределительное со стандартными электропневматическими клапанами 33. Клапаны 33 связаны с пневмоцилиндрами механизма 27 подъема-разведения валков, механизма 28 выравнивания интервала и толкателя пневмотрубками 34. На верхней плите корпуса установлен датчик 35 сведения валков, обеспечивающий управление сведени5 ем - разведением валков при прохождении заготовок, а с подвижными частями механизма 27 подъема валков связан качающийся кронштейн, несущий на конце датчик 36 уровня стопы.

0 Для повышения надежности датчики выполнены на фотоэлементах.

Электронный блок 30 программы предназначен для управления работой исполнительных механизмов автоматического загрузочного устройства по определенной программе как автономно с пульта управления блока, так и дистанционно, от ЭВМ, управляющей работой линии в целом, обеспечивая связь с каналом управления от ЭВМ, задание регулируемого ритма в заQ висимости от величины контролируемых параметров технологического процесса вручную с пульта управления (в автономном режиме) или автоматически по сигналу от ЭВМ (при дистанционном управлении). Переключение в режим автономного или

5 дистанционного управления осуществляется с пульта блока 30. Блок 30 обеспечивает также отключение робота от электро- и пневмосети в аварийных ситуациях, пере5

ключение в режим приема или выдачи заготовок при работе робота в качестве буферного накопителя и дистанционном управлении от ЭВМ. Блок 30 программы через разъемы и электрические кабели связан с датчиками, электроприводами подъемного стола и валков и электропневмоклапанами 33, преобразующими электрические сигналы блока 30 в посылки сжатого воздуха определенного направления.

Подъемный стол 2 включает подвижную платформу 3 с вертикальными ребрами, установленную на неподвижных вертикальных направляющих 4 и связанную с двигателем 37 посредством червячного редуктора 38, клиноременной передачи 39, управляемой электромагнитной муфты 40 и передачи 41 винт-гайка. Включение или отключение муфты 40 осуществляется блоком 30 программы по сигналу с датчика 36 уровня стопы.

Концевые датчики б стола и смещае- мые по направляющей 8 датчики 9 и 10 служат для остановки платформы 3 соответственно в крайних положениях и в положениях, соответствующих началу приема заготовок (при укладке в стопу) и полной стопе.

Отсекатели 26 состоят из несущего кронштейна 42, совместно плавающих по вертикальным скалкам верхнего направляющего 43 и нижнего 44 ползунов с отсекающим выступом (упором) 45. На ползунах 43 и 44 установлены ролики 46 и 47, образующие паз Л, и опорный ролик 48, базирующийся на угол верхней заготовки и обеспечивающий расположение паза А всегда строго напротив края верхней заготовки в зоне отсечки. При этом выступ 45 обеспечивает отсечение второй и последующих заготовок стопы. Для регулировки на требуемую щирину паза А предусмотрен регулировочный винт 49. Выборка люфта в резьбовом соединении винт 49 - гайка ползуна 43 и разведение ползунов 43 и 44 осуществляется пружинами 50, а надежное поджатие опорного ролика 48 к верхней заготовке - пружинами 51. Для надежного направления коробленной заготовки в зону разведенных валков на кронштейне 42 имеются заходные роликовые линейки 52.

Механизм 27 совместного подъема и взаимного разведения валков включает две пары вертикальных направляющих 53, жестко установленные на каркасе. На направляющих 53 с возможностью вертикального перемещения установлены каретки 54 и 55 с жестко связанными с ними вертикальными направляющими соответственно 56 и 57 и сопряженными с ними с возможностью перемещения ползуны 58 и 59 каретки 54 и ползуны 60 и 61 каретки 55.

В ползунах 58 и 60 установлены с возможностью вращения приводной валок, состоящий из валика 62 и фрикционных ро

0 5

о 5

5

5

0

ЛИКОВ 63, допускающих осевую регулировку с последующей фиксацией, связанный через зубчатые пары 64 и 65 с двигателем 66, закрепленным на ползуне 58.

В ползунах 59 и 61 установлен с возможностью вращения поддерживающий валик 67, со свободно вращающимися на нем с осевой фиксацией фрикционными роликами 68, представляющими в совокупности нижний валок.

На валике 62 установлены свободно вращающиеся концентричные щайбы 69, а на концах валика 67 - по паре кулачков, из которых кулачки 70 и 71 с меньшими эксцентриситетами взаимодействуют с опорными планками 72 и 73 кареток 54 и 55 и кулачки 74 и 75 с эксцентриситетами, в 2 раза большими, взаимодействуют с шайбами 69. На ползуне 61 жестко закреплен пневмоцилиндр 76, шток-рейка 77 которого сопряжена с зубчатым колесом 78 валика 67. Цилиндр 76 служит для разведения валиков 62 и 67 с роликами 63 и 68 с сохранением параллельности их осей в верхнем и нижнем положении кареток 54 и 55 за счет поворота валика 67 через пару рейка 77 - зубчатое колесо 78 и взаимодействия кулачков 70, 71, 74 и 75 соответственно с планками 72, 73 и шайбами 69.

Кроме того, в подшипниках кареток 54 и 55 установлен валик 79, имеющий на концах зубчатые колеса 80, одно из которых сопряжено с рейкой - щтоком 82 пневмоцилиндра 83, жестко установленного на каретке 55, и оба колеса 80 и 81 сопряжены с неподвижными рейками 84 направляющих 53.

Цилиндр 83 служит для одновременного подъема-опускания валиков 62 и 67 с фрикционными роликами 63 и 68 (т. е. валков) с сохранением взаимного расположения их осей.

На горизонтальной планке 85, жестко связанной с каретками 54 и 55, установлен качающийся рычаг 86 с регулировочным винтом 87, несущий на конце 88 датчик 36 уровня стопы.

С приводным валиком 62 через подщипни- ки связаны качающиеся рычаг 89 с досылающим фрикционным роликом 90 укладки и рычаги 91 и 92 с досылающими роликами 93 и 94 загрузки. Ролики 90, 93 и 94 поджаты вниз соответственно пружинами 95- 97 с регулируемым усилием. При разведении валиков 62 и 67 уровень рычагов 89, 91 и 92 поддерживается за счет перекатывания роликов 98 по жестким рамкам 99 и 100.

При режиме загрузки качающийся рычаг 101 с ползуном 102 и опорный ролик 103, связанный с планкой 85, служат для подъема досылающего ролика 90 укладки выше уровня загрузки (во избежание ложных сталкиваний верхней заготовки со стопы).

Пружина 104 уравновешивает вес подвижных частей механизма 27 валков. Двигатель 66, связанный через зубчатые передачи 105--107 и ременные передачи 108- 110 соответственно, обеспечивает вращение досылающих фрикционных роликов 90, 93 и 94.

Механизм 28 выравнивания интервала между заготовками состоит из двух механизмов 111 параллелограмма, жесткие звенья 112 которых связаны через гайки 113 с ходовым винтом 114 и сопряжены с неподвижными горизонтальными скалками 115 с возможностью взаимного сведения-разведения (на требуе.мый размер заготовки) вдоль осей скалок 115, а подвижные параллельные звенья 116 снабжены отсекающими линейками 117. На одном из звеньев 112 установлен качающийся в горизонтальной плоскости пневмоцилиндр I 18, который через рычаги 119 с щарнирами и ползуны 120 связан с горизонтальным валом 121, имеющим центральную, вертикальную ось 122 вращения. Цилиндр 118 через систему рычагов обеспечивает синхронное сведение-разведение отсекающих линеек 117. Данная конструкция обеспечивает удобную регулировку на требуемый размер заго- товки вращением винта 114 без какой- либо фиксации-расфиксации до или после регулировки. Кроме того, на звеньях 112 установлены регулируемые упоры 123 с фиксацией и на одном из них датчик 124 ритма. Датчик 124 ритма обеспечивает счет заготовок, блокировку срабатывания исполнительных механизмов при наличии заготовки в .механизме 28 выравнивания интервала, обеспечивает задание ритма выдачи заготовок (при загрузке) по сигналам от блока 30 программы, а в дистанционном режиме - с коррекцией, выдаваемой ЭВМ, управляющей линией в целом.

Робот работает следующим образом.

Тележка 12 со стопой плат, лежащей на ребрах 14 кассеты 13 и направляемой вертикальными направляющими 15, закатывается между лапками 11 корпуса и фиксируется на рабочей позиции фиксаторами 16. Ребра 14 тележки 12 заходят между вертикальными ребрами платформы 3 подъемного стола 2.

По сигналу от ЭВМ, управляющей работой автоматической линии (при дистанционном управлении) или переключением тумблера на передней панели блока 30 прог- раммы на режим «Загрузка, исполнительные механизмы робота занимают исходные положения, соответствующие поштучной загрузке заготовок из стопы с заданным ритмом на движущийся транспортер линии. При этом от электрических сигналов блока 30 програм.мы срабатывают электропневмо- клапаны 33 распределительного устройства 32 и сжатый воздух из устройства 31 под5

Q 5

0

,. 5

готовки воздуха по пневмотрубкам 34 поступает в соответствующие полости пневмо- цилиндров и обеспечивает втягивание щтока с толкающим элементом 22 пневмоцилинд- ра 21 толкателя, подъем рейки-щтока 82 пневмоцилиндра 83, вращение зубчатых колес 80 и 81 и их перекатывание вверх по неподвижным рейкам 84 направляющих 53, обеспечивающее подъем на уровень загрузки кареток 54 и 55 с валиками 62 и 67, несущи.ми фрикционные ролики 63 и 68, и датчика 36 уровня стопы. Одновременно выдвигается шток-рейка 77 пневмоцилиндра 76, которая через зубчатое колесо 78 вращает валик 67 с двумя парами кулачков 70, 74 и 71, 75 и обеспечивает за счет взаимодействия кулачков 70 и 71 с опорными планками 72 и 73 опускание ползунов 59 и 61 с валиком 67 на величину эксцентриситета кулачков 70 и 71 и подъем валика 62 относительно валика 67 на величину, в 2 раза большую, за счет взаимодействия кулачков 74 и 75 (с вдвое большими эксцентриситетами) с шайбами 69, т. е. обеспечивается разведение валков симметрично относительно плоскости загрузки. Выдвигается щток пневмоцилиндра 118 механизма 28 выравнивания -интервала между заготовками, который синхронно сводит oтceкaюцJ.иe линейки 117 подвижных звеньев 116 параллелограмма через рычаги 119 с шарнирами и ползуны 120, взаимодействующие с горизонтальным валом 121, поворачивающимся вокруг оси 122.

Платфор.ма 3 подъемного стола 2 начинает движение вверх от двигателя 37 через червячный редуктор 38, клиноременную передачу 39, замкнутую электромагнитную муфту 40 и передачу 41 винт-гайка. Сто- iia заготовок подхватывается ребрами платформы 3 и поднимается до того момента, пока от верхней заготовки не сработает датчик 36 уровня стопы, обеспечивая разрыв цепи питания электромагнитной муфты 40 и остановку платформы 3 стола 2 со стопой заготовок. Одновременно блок 30 программы формирует и посылает через канал связи к ЭВМ сигнал о готовности робота к работе. При этом толкающий элемент 22 пневмоцилиндра 21 толкателя базируется по поверхности верхней заготовки стопы с упором в торцовую сторону заготовки, дальнюю от валиков 62 и 67 и параллельную их осям. Отсекате- ли 26 опираются роликами 48 на ближние к валикам 62 и 67 углы верхней заготовки и занимают положение, соответствующее расположению пазов А напротив верхней заготовки в зонах отсечки.

По сигналу «Пуск от ЭВМ или нажатием кнопки «Пуск (при автономном управлении) на передней панели блока 30 начинает вращаться двигатель 66 механизма 27 валков, вращая через зубчатые пары 64 и 65

приводной валик 62 с фрикционным роликом 63 и досылающие ролики 90, 93 и 94 через зубчатые передачи 105-107 и ременные передачи 108-110. Срабатывает пнев- моцилиндр 21 толкателя, перемещая сьоим толкающим элементом 22 верхнюю заготовку стопы в горизонтальной плоскости через щели А отсекателей 26 (где вторая и последующие заготовки отсекаются выступами 45) и заходные роликовые линейки 52 в зону разведенных валиков 62 и 67 с фрикционными роликами (валками) 63 и 68. При этом качающийся рычаг 101 с ползуном 102 и опорный ролик 103, связанный с планкой 85, удерживают досылающий ролик 90 укладки выще уровня загрузки.

После временной задержки, задаваемой блоком 30, сводятся валики 62 и 67 с роликами 63 и 68, перемещают заготовку на сведенные отсекающие линейки 117 механизма 28 выравнивания интервала. До- сылающие фрикционные ролики 93 и 94 загрузки, поджатые вниз пружинами 96 и 97, доводят заготовку до регулируемых упоров 123 обеспечивая срабатывание датчика 124 ритма, который выдает блоку управления разрещающий сигнал на заверщение очередного цикла. После ухода верхней заготовки из стопы датчик 36 уровня стопы находится в ненажатом состоянии (вне воздействия заготовки) и платформа 3 поднимает стопу на толщину одной заготовки, т. е. до очередного срабатывания датчика 36. Происходит обратное срабатывание пневмоцилиндра 21 толкателя и разведение роликов 63 и 68, а в строго определенный момент времени, соответствующий ритму загрузки, который определяется блоком 30 программы с учетом корректирующих сигналов от ЭВМ автоматической линии, срабатывает цилиндр 118, разводятся отсекающие линейки 117 и заготовка в ориентированном положении попадает на транспортный модуль автоматической линии, по- еле чего линейки 117 вновь сводятся и цикл загрузки повторяется в автоматическом режиме.

При переключении тумблера на блоке 30 программы на режим «Укладка (при ручном управлении) или по сигналу с ЭВМ (при дистанционном управлении) робот начинает работать на прием заготовок из по5

0 0

тока линии соответственно как укладчик или буферный накопитель.

В этом случае ролики 63 и 68 в разведенном состоянии и датчик 36 уровня находятся в нижнем положении на уровне транспортера автоматической линии, т. е. на уровне укладки. Платформа 3 подъемного стола опускается до уровня, определяемого срабатыванием датчика 9 начала приема заготовок. Заготовка ( в том числе и коробленная) из механизма 28 выравнивания интервала попадает прямотоком (от привода конвейера линии) в зону разведенных роликов (валков) 63 и 68, воздействуя на датчик 35 сведения валков. Ролики 63 и 68 сводятся, захватывают заготовку, заготовка отрывается от остального потока и перемещается роликами 63 и 68 и досылающим фрикционным роликом 90 укладки на платформу 3 стола 2, вызывая срабатывание датчика 36 уровня и опускание платформы 3 с заготовкой на толщину одной заготовки. После прохождения задним фронтом заготовки датчика 35 ролики 63 и 68 разводятся и готовы к приему новой заготовки. Стопа при этом формируется вертикальными направляющими 15 кассеты 13, установленной на тележке 12 (возможен вариант установки кассеты на рольганге). При нажатии упором платформы 3 на датчик 10 полной стопы отбор заготовок прекращается и подается сигнал на остановку робота и смену кассеты.

Таким образом,автоматическое загрузочное устройство обеспечивает работу в режимах загрузчика, укладчика и буферного накопителя с автоматическим переключением режимов как по сигналу с блока управления, так и по команде от ЭВМ при дистанционном управлении.

Кроме того, автоматическое загрузочное устройство способно манипулировать как сплошными заготовками, так и коробленными заготовками с отверстиями. При этом из технологического процесса исключается трудоемкая и длительная операция рихтовки заготовок. При загрузке обеспечивается точный интервал между заготовками, который в зависимости от величины контролируемых пара.метров технологического процесса может изменяться за счет ритма загрузки, величина которого формируется блоком управления по сигналам от ЭВМ.

uz.l

Ю Щ /J

(рог. г

lap

фиг.З

3

45

4S

PiJi.tf

120

121

115

113

113

Фиг.б

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Установка для упаковки продуктов в картонные коробки | 2020 |

|

RU2730764C1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Автоматическая установка для упаковки продуктов в картонные коробки | 2017 |

|

RU2668676C1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

| УСТРОЙСТВО для ПОДАЧИ полосовых ЗАГОТОВОК в РАБОЧУЮ ЗОНУ ПРЕССА | 1973 |

|

SU376151A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| Автоматический укладчик плоских заготовок | |||

| Проспект итальянской фирмы «Cug- her, 1980. |

Авторы

Даты

1986-03-30—Публикация

1984-02-14—Подача