Изобретение относится к оборудованию для пневмоформования изделий из термопластичной пленки, в частности, к многопозиционным машинам ленточного типа с позициями разного назначения для изготовления упаковки типа "блистер".

Известно устройство для формования изделий из термопластичной пленки, содержащее узел предварительного нагрева, узел формования, узел вырубки, узел резки и узел шаговой подачи пленки, которые укреплены на раме так, чтобы пленка за один шаг перемещалась с одной позиции технологического процесса на следующую позицию. (К.А. Салазкин, М.А. Шерышев. Машины для формования изделий из листовых термопластов. Москва, "Машиностроение", 1977 г., стр. 42- 45).

Известно устройство, которое характеризуется высокой производительностью и специализировано на изготовлении изделий одного типоразмера.

Наиболее близким к предложенному устройству является устройство для формования изделий из термопластичной пленки, входящее в линию для упаковки продуктов в пленку (см. авторское свидетельство СССР N 759401, заявленное 25.08.78, опубликованное 30.08.80, МКИ3 B 65 B 9/02). Устройство содержит раму, узел предварительного нагрева, узел формования, узел шаговой подачи пленки, узел резки и направляющие для пленки. Направляющие для пленки выполнены с угловыми продольными пазами и установлены на раме вдоль всей ее длины.

Известное устройство производит упаковку одного типоразмера. Изменение номенклатуры изделий связано с необходимостью демонтажа и замены направляющих для пленки в соответствии с поперечным размером изделия, которое должно формоваться, а также с трудоемкой и длительной процедурой демонтажа и установки узлов устройства в соответствии с продольным размером формуемого изделия.

Таким образом, переналадка известного устройства на изготовление упаковки другого типоразмера сложна и требует больших непроизводительных затрат времени.

Задачей настоящего изобретения является усовершенствование устройства для формования изделий из термопластичной пленки, в котором путем введения новых элементов (плит и направляющих для плит) и нового выполнения известных узлов (направляющих для пленки) обеспечивается быстрая и простая переналадка устройства на изготовление изделий другого типоразмера.

Для решения поставленной задачи в известное устройство для формования изделий из термопластичной пленки, содержащее раму, узел предварительного нагрева, узел формования, узел шаговой подачи пленки, узел резки и направляющие для пленки, согласно изобретению введены плиты по числу узлов и направляющие для плит, при этом каждый узел смонтирован на отдельной плите, направляющие для плит жестко закреплены на двух противоположных сторонах рамы по всей ее длине, каждая плита установлена на направляющих для плит. Направляющие для пленки выполнены в виде не менее одной пары кронштейнов-ограничителей, соединенных механизмом для их перемещения, и размещены перед узлом предварительного нагрева и перед узлом резки.

Кроме того, согласно изобретению механизм для перемещения кронштейнов-ограничителей выполнен в виде ходового винта с правой и левой резьбой на одном и другом его концах соответственно, образующего две винтовые пары с гайками, на каждой из которых установлен кронштейн-ограничитель.

Также согласно изобретению каждая плита установлена на направляющих для плит посредством двух опор балочного типа, каждая опора своими концами охватывает внешнюю поверхность направляющих для плит и прикреплена к последним разъемным соединением.

Предложенное устройство может быть использовано в средне- и мелкосерийном производстве для изготовления широкого спектра типоразмеров изделий (упаковки). Это обусловлено тем, что переналадка преложенного устройства на формование изделий другого типоразмера достаточно проста и не требует значительных затрат времени. В отличие от прототипа, переналадка предложенного устройства сводится к простому перемещению узлов вдоль рамы на требуемое расстояние в соответствии с продольным размером формуемого изделия и несложной настройке направляющих для пленки в соответствии с поперечным размером формуемого изделия, которая осуществляется путем одновременного перемещения обоих кронштейнов-ограничителей пары на одинаковое расстояние во взаимно противоположных направлениях.

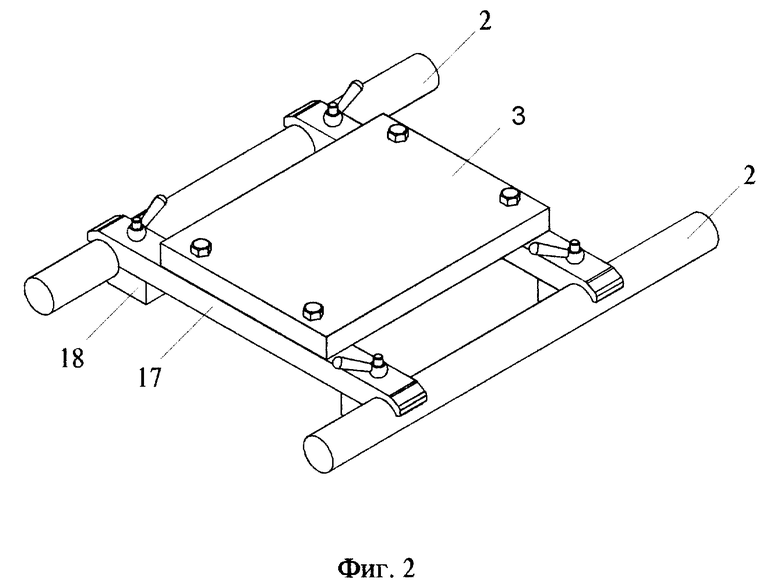

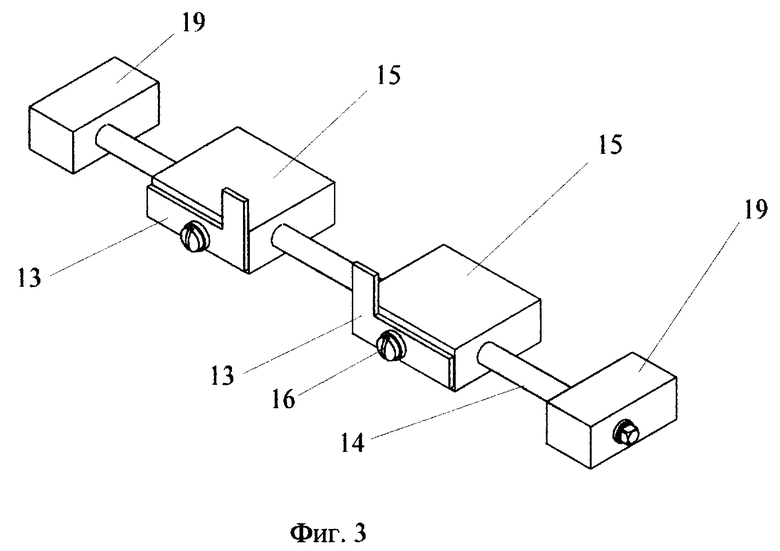

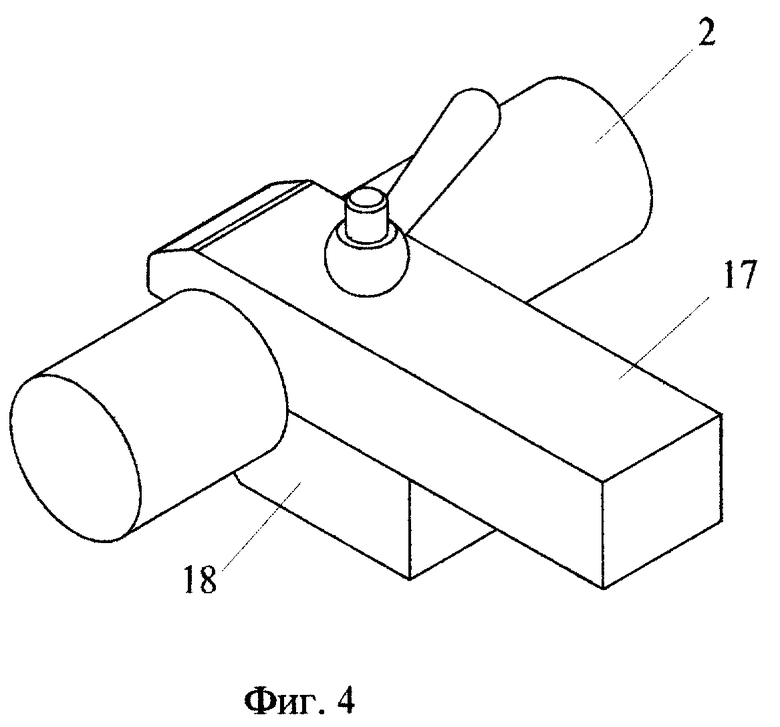

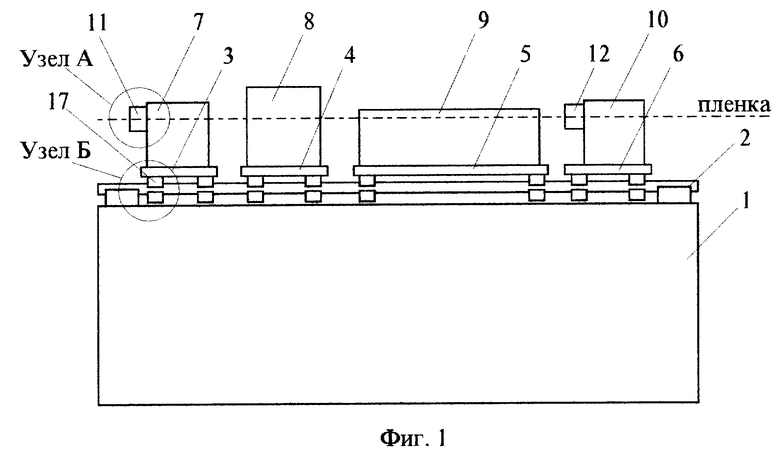

Сущность изобретения поясняется чертежом, на котором на фиг. 1 представлено схематичное изображение устройства для формования изделия из термопластичной пленки; на фиг. 2 - схематическое изображение крепления плит к направляющим для плит; на фиг. 3 - укрупненный узел А на фиг. 1; на фиг. 4 - укрупненный узел Б на фиг 1.

Устройство для формования изделий из термопластичной пленки содержит раму 1, направляющие 2 для плит, плиты 3, 4, 5 и 6, узел 7 предварительного нагрева, узел 8 формования, узел 9 шаговой подачи пленки, узел 10 резки и направляющие 11 и 12 для пленки.

Как направляющие 11 для пленки, так и направляющие 12 для пленки содержат по два кронштейна-ограничителя 13, соединенных механизмом для их перемещения, выполненным в виде ходового винта 14 с правой и левой резьбой на одном и другом его концах соответственно. Ходовой винт 14 образует две винтовые кинематические пары с гайками 15. Каждая гайка 15 выполнена, например, в виде параллелепипеда, и на ее боковой стороне установлен кронштейн-ограничитель 13, прикрепленный, например, с помощью винта 16.

Направляющие 2 для плит, выполненные, например, цилиндрической формы, жестко закреплены на двух противоположных сторонах рамы 1 по всей ее длине.

На плите 3 смонтирован узел 7 предварительного нагрева, на плите - 4 узел 8 формования, на плите 5 - узел 9 шаговой подачи пленки, на плите 6 - узел 10 резки.

Каждая из плит 3, 4, 5 и 6 вместе со смонтированным на ней узлом установлена на направляющих 2 для плит посредством двух опор 17 балочного типа. Каждая опора 17 своими концами охватывает внешнюю поверхность направляющих 2 для плит и прикреплена к ним разъемным соединением, например, с помощью бугелей 18.

Направляющие 11 для пленки, размещенные перед узлом 7 предварительного нагрева, зафиксированы путем закрепления ходового винта 14, например, с помощью двух стоек 19, прикрепленных, например, к плите нагрева (не показана) узла 7 предварительного нагрева. Направляющие 12 для пленки, размещенные перед узлом 10 резки, зафиксированы путем закрепления ходового винта 14 с помощью двух стоек 19, прикрепленных, например, на неподвижном ноже (не показан) узла 10 резки.

Работает устройство следующим образом.

С рулонодержателя (не представлен) пленка термопластичного материала подается к направляющим 11 для пленки и далее в узел 7 предварительного нагрева, где осуществляется нагрев пленки. Затем с помощью узла 9 шаговой подачи пленки нагретый участок пленки перемещается на один шаг на следующую позицию - в узел 8 формования для пневмоформования изделия. По окончании формования пуансон и матрица (не представлены) узла 8 формования разводятся, и сформованное изделие перемещается к направляющим 12 для пленки и далее в узел 10 резки.

При изменении типоразмера формуемого изделия осуществляется переналадка устройства.

Раскручиваются бугели 18 и плиты 3, 4, 5 и 6 вместе со смонтированными на них узлами передвигаются на требуемое расстояние вправо или влево по направляющим 2 для плит в соответствии с продольным размером изделия, которое должно формоваться. Так как опоры 17 плит своими концами охватывают направляющие 2 для плит, то передвижение плит 3, 4, 5 и 6 в пространстве происходит параллельно своему положению относительно рамы 1. При этом не требуется значительных механических усилий и затрат времени.

Заменяется формующее оборудование (пуансон и матрица, которые не показаны) в узле 8 формования.

Направляющие 11 и 12 для пленки устанавливаются в новое положение в соответствии с продольным размером изделия, которое будет формоваться, при перемещении соответственно узла 7 предварительного нагрева и узла 10 резки по направляющим 2 для плит. Это обусловлено тем, что механизмы перемещения направляющих 11 и 12 для пленки своим ходовым винтом 14 зафиксированы с помощью стоек 19 соответственно перед узлом 7 предварительного нагрева и узлом 10 резки.

В соответствии с поперечным размером изделия, которое будет формоваться, направляющие 11 и 12 для пленки устанавливаются путем вращения ходового винта 14, вращательное движение которого преобразуется в поступательное движение гаек 15, а следовательно, в поступательное движение прикрепленных к ним винтом 16 кронштейнов-ограничителей 13. При этом кронштейны-ограничители 13 пары перемещаются во взаимно противоположных направлениях на равные расстояния.

Таким образом, перенастройка направляющих 11 и 12 для пленки также не требует значительных механических усилий и затрат времени.

Следовательно, переналадка заявляемого устройства на формование изделий другого типоразмера осуществляется просто и за короткое время.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВЫРУБКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО ТЕРМОПЛАСТА | 2000 |

|

RU2190529C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183159C2 |

| УСТРОЙСТВО ДЛЯ ЦИКЛИЧЕСКОЙ ПОДАЧИ РУЛОННОГО МАТЕРИАЛА В ОБРАБАТЫВАЮЩУЮ СЕКЦИЮ | 2001 |

|

RU2196094C1 |

| МАШИНА ПНЕВМОФОРМОВОЧНАЯ | 1997 |

|

RU2143976C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ ПРЕСС-ФОРМЫ | 2008 |

|

RU2390413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008227C1 |

| Автомат для стыковой сварки давлением цилиндрических стержней | 1987 |

|

SU1558607A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

Изобретение относится к оборудованию для пневмоформования изделий из термопластичной пленки, в частности, к многопозиционным машинам ленточного типа с позициями разного назначения для изготовления упаковки типа "блистер". Устройство для формования изделий из термопластичной пленки содержит раму, узел предварительного нагрева, узел формования, узел шаговой подачи пленки, узел резки и направляющие для пленки. В устройство введены плиты по числу узлов и направляющие для плит. При этом каждый узел смонтирован на отдельной плите. Направляющие для плит жестко закреплены на двух противоположных сторонах рамы по всей ее длине. Каждая плита установлена на направляющих для плит. Направляющие для пленки выполнены в виде не менее одной пары кронштейнов-ограничителей, соединенных механизмом для их перемещения, и размещены перед узлом предварительного нагрева и перед узлом резки. Механизм для перемещения кронштейнов-ограничителей выполнен в виде ходового винта с правой и левой резьбой на одном и другом его концах соответственно. Ходовой винт образует две винтовые пары с гайками, на каждой из которых установлен кронштейн-ограничитель. Каждая плита установлена на направляющих для плит посредством двух опор балочного типа, каждая опора своими концами охватывает внешнюю поверхность направляющих для плит и прикреплена к последним разъемным соединением. Изобретение обеспечивает быструю и простую переналадку устройства на изготовление изделий другого типоразмера. 2 з.п. ф-лы, 4 ил.

| SU 759401 A, 30.08.80 | |||

| US 4462786 A, 31.07.84 | |||

| Электродегидратор | 1974 |

|

SU529204A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕФТЕГАЗОВОЙ СМЕСИ | 1972 |

|

SU435836A1 |

| Устройство для закрепления деталей | 1981 |

|

SU1038174A1 |

| ОЖИЖЕНИЕ БИОМАССЫ ПРИ НИЗКОМ pH | 2012 |

|

RU2617758C2 |

| Автоматическая линия для прессования деталей из пластмасс | 1979 |

|

SU876460A1 |

| ВАКУУМФОРМОВОЧНАЯ МАШИНА | 0 |

|

SU177604A1 |

Авторы

Даты

2000-02-10—Публикация

1998-06-22—Подача