Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении открытых емкостей из термопластичной пленки.

Известно устройство для формования изделий из термопластичных материалов, содержащее матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с подвижным пуансоном и штуцером для подвода воздуха, снабженным блоком регулирования давления воздуха (см. пат. РФ 2031793 от 01.07.92, МКИ В 29 С 51/10). Блок регулирования давления воздуха выполнен в виде клапана для выравнивания давлений в камере пуансона и полости матрицы в момент вытяжки формуемого материала заготовки.

Известное устройство обеспечивает компенсацию разрежения воздуха над формуемой заготовкой на стадии вытяжки, однако этого недостаточно для предотвращения прилипания заготовки к нижнему основанию пуансона, что приводит к образованию утончений в углах изделия, к снижению его прочности и качества.

Наиболее близким к заявляемому является устройство для формования изделий из термопластичных материалов, содержащее матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с подвижным пуансоном и штуцером для подвода воздуха, блок регулирования давления воздуха, содержащий первый пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а выход подсоединен к штуцеру для подвода воздуха (см. а.с. СССР 434015 от 09.06.69 г., МКИ В 29 С 17/02). Кроме того, блок регулирования давления воздуха содержит реле давления, которое настраивается на конечное (номинальное) давление формообразования и автоматически поддерживает это давление в камере, перекрывая и открывая доступ сжатого воздуха в период фиксации формы изделия в матрице охлаждением.

Известное устройство обеспечивает регулирование давления в камере пуансона только на стадии формования заготовки.

На стадии вытяжки регулирование давления не обеспечено. Оно резко увеличивается до уровня, превышающего максимально допустимое давление, на которое рассчитана конструкция, что приводит к неравномерности и неопределенности степени растяжения материала заготовки. Это особенно недопустимо для изделий, отношение глубины которых к ширине более единицы, и при вытяжке может произойти разрыв материала. Для изделий, глубина которых на разных участках различна в местах с наименьшей глубиной могут образовываться складки материала.

В основу изобретения поставлена задача усовершенствования устройства для формования изделий из термопластичных материалов, в котором за счет нового выполнения блока регулирования давления воздуха и привода пуансона обеспечивается возможность регулирования давления как на стадии формования, так и на стадии вытяжки и, как следствие, получение заданного профиля распределения материала в стенках и днище изделия с прочными участками максимального растяжения.

Для решения поставленной задачи в известном устройстве для формования изделий из термопластичных материалов, содержащем матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с подвижным пуансоном и штуцером для подвода воздуха, блок регулирования давления воздуха, содержащий первый пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а выход подсоединен к штуцеру для подвода воздуха, согласно изобретению привод пуансона выполнен в виде пневмоцилиндра с надпоршневой и подпоршневой полостями, в блок регулирования давления воздуха введены регулировочный пневмодроссель и второй пневмораспределитель, первый вход которого предназначен для подключения к источнику сжатого воздуха, а первый выход соединен с надпоршневой полостью пневмоцилиндра, с штуцером для подвода воздуха и с выходом первого пневмораспределителя, выхлопное отверстие которого соединено с регулировочным пневмодросселем, второй выход второго пневмораспределителя соединен с подпоршневой полостью пневмоцилиндра.

Кроме того, в устройстве согласно изобретению блок регулирования давления воздуха содержит блок управления, первый и второй выходы которого подключены к управляющим выходам первого и второго пневмораспределителей соответственно.

Блок регулирования давления воздуха согласно изобретению содержит датчик положения пуансона, выход которого подключен к выходу блока управления.

Совокупность существенных признаков заявляемого устройства позволяет осуществлять формование с предварительной пневмомеханической вытяжкой путем регулирования разности давлений в камере пуансона и в полости матрицы таким образом, чтобы на стадии вытяжки между поверхностями пуансона и заготовки создавалась воздушная подушка, предотвращающая прилипание и повреждение материала заготовки, и обеспечивалось придание изделию требуемого профиля по толщине.

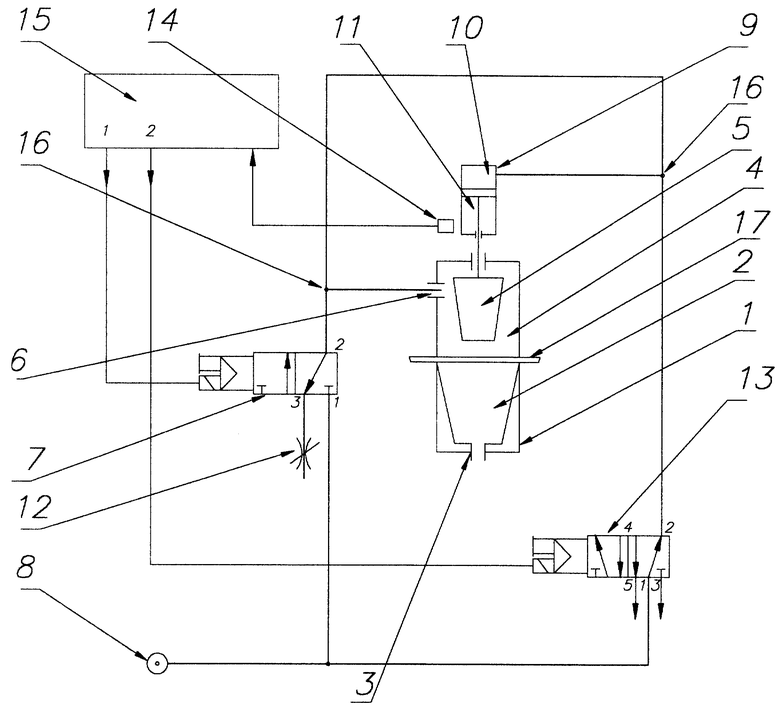

На чертеже схематично изображено заявляемое устройство для формования изделий из термопластичных материалов.

Устройство содержит матрицу 1 с полостью 2 и штуцером 3 для отвода воздуха, установленную над ней камеру 4 с подвижным пуансоном 5 и штуцером 6 для подвода воздуха, блок регулирования давления воздуха, содержащий первый пневмораспределитель 7, вход которого предназначен для подключения к источнику 8 сжатого воздуха, а выход подсоединен к штуцеру 6 для подвода воздуха. Привод пуансона 5 выполнен в виде пневмоцилиндра 9 с надпоршневой и подпоршневой полостями 10 и 11 соответственно. В блок регулирования давления воздуха введены регулировочный пневмодроссель 12 и второй пневмораспределитель 13, первый выход которого соединен с надпоршневой полостью 10 пневмоцилиндра 9, штуцером 6 для подвода воздуха и выходом первого пневмораспределителя 7, выхлопное отверстие которого соединено с регулировочным пневмодросселем 12. Второй выход второго пневмораспределителя 13 соединен с подпоршневой полостью 11 пневмоцилиндра 9.

Блок регулирования давления воздуха, кроме того, содержит датчик 14 положения пуансона 5 и блок 15 управления, первый и второй выходы которого подключены к управляющим входам первого и второго пневмораспределителей 7 и 13 соответственно, а вход - к датчику 14 положения пуансона 5.

Примером конкретной реализации пневмоблоков заявляемого устройства может служить продукция фирмы FESTO, Германия.

Например, в качестве первого и второго пневмораспределителей 7 и 13 могут быть использованы соответственно 3/2 линейный электромагнитный распределитель типа MFH-3 и 5/2 линейный электромагнитный распределитель типа MFH-5.

В качестве регулировочного пневмодросселя 12 может быть использован дроссель типа GRO.

В качестве пневмоцилиндра 9 может быть использован цилиндр из типоряда по DIN UCO 6431 и СЕТОР RP 43Р, RP 53P без демпфирования в конечных положениях типа DN.

Примером датчика 14 положения пуансона 5 могут служить герконовые датчики SME-8.

В качестве блока 15 управления может быть использован, например, программируемый контроллер из серии MELSEC FXOS фирмы CSC automation.

В конкретном примере соединение первого выхода второго пневмораспределителя 13 с надпоршневой полостью 10 пневмоцилиндра 9, с штуцером 6 для подвода воздуха в камеру 4 пуансона 5 и с выходом первого пневмораспределителя 7 осуществляется через спаренный тройник 16.

Заявляемое устройство работает следующим образом.

Перед началом работы вручную при помощи регулировочного пневмодросселя 12 в пусконаладочном режиме устанавливается уровень давления вытяжки в камере 4 пуансона 5. При полностью перекрытом пневмодросселе 12 давление вытяжки в камере 4 пуансона 5 максимально и приближается к давлению в надпоршневой полости 10 пневмоцилиндра 9 пуансона 5 (в конкретном примере 1÷2 атм). При полностью открытом пневмодросселе 12 давление вытяжки в камере 4 пуансона 5 минимально, например 0,2 атм.

Рабочий цикл начинается с зажима предварительно разогретой заготовки 17 между камерой 4 пуансона 5 и полостью 2 матрицы 1.

По команде, поступающей с первого выхода блока 15 управления на управляющий вход второго пневмораспределителя 13, последний открывает подвод воздуха от источника 8 сжатого воздуха через первый выход в надпоршневую полость 10 пневмоцилиндра 9. Пуансон 5 начинает опускаться. Одновременно, например, через спаренный тройник 16 часть воздуха поступает через штуцер 6 для подвода воздуха в камеру 4, и через выхлопное отверстие первого пневмораспределителя 7 и регулировочный дроссель 12 излишек воздуха стравливается в атмосферу.

Пуансон 5, перемещаясь вниз, вытягивает заготовку 17, придавая ей форму, близкую к форме изделия. В полости 2 матрицы 1 при этом повышается давление и излишек воздуха стравливается через штуцер 3 для отвода воздуха.

При достижении пуансоном 5 нижнего положения срабатывает датчик 14 положения пуансона 5, по сигналу которого блок 15 управления выдает команду на переключение со своего первого выхода на управляющий вход первого пневмораспределителя 7, открывающего подвод воздуха формования от источника 8 сжатого воздуха в камеру 4 пуансона 5. Утечка воздуха формования через спаренный тройник 16 отсутствует, т.к. давление в нем воздуха, поступающего через второй пневмораспределитель 13, при опущенном пуансоне 5 максимально и равно давлению в источнике 8 сжатого воздуха.

Под действием давления воздуха формования, значительно превышающего давление при вытяжке, происходит окончательное формование изделия в полости 2 матрицы 1. Остатки воздуха из полости 2 матрицы 1 стравливаются через штуцер 3 для отвода воздуха.

По окончании времени формования блок 15 управления переключает пневмораспределители 7 и 13. При этом первый пневмораспределитель 7 переходит в исходное состояние, а второй - в инверсное, при котором через его второй выход воздух поступает в подпоршневую полость 11 пневмоцилиндра 9, а через первый выход и выхлопное отверстие воздух из надпоршневой полости 10 пневмоцилиндра 9 стравливается в атмосферу. Пуансон 5 поднимается.

Под действием отдельного привода (не показан) размыкается матрица 1 с камерой 4 пуансона 5. Изделие удаляется, и между матрицей 1 и камерой 4 помещается новая заготовка 17. Рабочий цикл повторяется.

Заявляемое устройство позволяет изготавливать как равнотолщинные емкости, так и высокопрочные емкости с утолщенными днищем и кромками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВЫРУБКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО ТЕРМОПЛАСТА | 2000 |

|

RU2190529C2 |

| УСТРОЙСТВО ДЛЯ ЦИКЛИЧЕСКОЙ ПОДАЧИ РУЛОННОГО МАТЕРИАЛА В ОБРАБАТЫВАЮЩУЮ СЕКЦИЮ | 2001 |

|

RU2196094C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1998 |

|

RU2145283C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ТРЕКОВОЙ МЕМБРАНЫ С ПОЛОСТЬЮ ЗАДАННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637230C1 |

| Установка для изготовления полых деталей из волокнистых масс | 1984 |

|

SU1242378A1 |

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

Устройство относится к области обработки материалов давлением. Устройство содержит матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с подвижным пуансоном и штуцером для подвода воздуха, блок регулирования давления воздуха. Последний содержит первый пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а выход подсоединен к штуцеру для подвода воздуха. Привод пуансона выполнен в виде пневмоцилиндра с надпоршневой и подпоршневой полостями. В блок регулирования давления воздуха введены регулировочный пневмодроссель и второй пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а первый выход соединен с надпоршневой полостью пневмоцилиндра, с штуцером для подвода воздуха и с выходом первого пневмораспределителя. Выхлопное отверстие последнего соединено с регулировочным пневмодросселем, второй выход второго пневмораспределителя соединен с подпоршневой полостью пневмоцилиндра. Технический результат, достигаемый в устройстве, обеспечивается возможностью регулирования давления как на стадии формования, так и на стадии вытяжки, и, как следствие, получение заданного профиля распределения материала в стенках и днище изделия с прочными участками максимального растяжения. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ ПНЕВЛЮФОРМОВАКИЕЛ! | 1969 |

|

SU434015A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2031793C1 |

| SU 1434669 A1, 01.10.1985. | |||

Авторы

Даты

2002-06-10—Публикация

2000-06-21—Подача