Изобретение относится к катализаторам для восстановительного алкилирования ароматических аминов альдегидами или кетонами и водородом, а более конкретно к катализаторам для восстановительного алкилирования 4-аминодифениламина (АДФА) ацетоном и водородом до N-изопропил-N'-фенил-п-фенилендиамина (диафена ФП) и способам их получения.

Известно несколько катализаторов для восстановительного алкилирования АДФА ацетоном и водородом до диафена ФП, содержащих медь и хром, а также железо или марганец (Патент ФРГ 1077667, кл. 12 G 5, 1960 г. Патент Великобритании 804113, кл. 25 R, 1968 г.) и их оксиды (Патент Японии 15601, кл. 2-2225, 1968 г. Авторское свидетельство СССР 961295, кл. С 07 C 87/58//В 01 J 23/70. Заявлено 22.10.80).

Основным недостатком этих катализаторов является присутствие в составе катализатора экологически опасных соединений хрома.

Известен также катализатор для восстановительного алкилирования АДФА ацетоном и водородом до диафена ФП, содержащий медь и алюминий или хром (III) в атомном соотношении (0,6-0,9):1, и способ его получения путем соосаждения при рН (6,0-7,0) и температуре (40-85)oC с последующей термообработкой, отличающийся тем, что соосаждение ведут из смеси водных растворов нитратов меди и алюминия или хрома (III) раствором карбоната или бикарбоната щелочного металла, или аммония и термообработку полученного гидроксокарбоната меди - алюминия или хрома (III) со структурой гидроталькита осуществляют при 250-350oС до получения катализатора с атомным отношением медь-хром (III) или алюминий (0,6-0,9): 1 (Патент Российской Федерации 2053842, 10.02.96. Бюл. 4)- прототип.

Недостатком катализатора по прототипу является сложность его структуры типа гидроталькита, достижение которой в промышленных условия практически не возможно, а также наличие в его составе экологически опасных соединений хрома.

Способ получения катализатора по прототипу имеет ряд недостатков.

- Для соосождения используют водные растворы нитрата меди, нитрата алюминия и карбоната аммония с массовыми долями указанных компонентов, равными 10% (100 г/л). Поэтому после фильтрования полученной суспензии образуется завышенное количество фильтрата, что затрудняет его повторное использование, утилизацию или обезвреживание и приводит к излишним потерям исходных компонентов.

- Высушивание полученной пасты происходит неравномерно и затягивается во времени.

- Прокаливание высушенной пасты проходит неравномерно и со вспучиванием, что затрудняет ее дальнейшее измельчение, а температурные пределы прокаливания (250-350)oС не позволяют получать катализатор в виде смеси оксидов меди и алюминия.

Задача изобретения заключается в создании катализатора на основе оксидов меди и алюминия, не содержащего соединений хрома, с сохранением высокой активности и селективности в реакции восстановительного алкилирования АДФА ацетоном и водородом до диафена ФП, а также создание способа получения этого катализатора, лишенного недостатков способа по прототипу. Это достигается катализатором по изобретению, включающим оксид меди (СuO) и оксид алюминия (Al2O3) при следующем соотношении компонентов, маc.%:

CuO - 33-41

Al2O3 - 59-67

и способом его получения, который заключается в смешивании 20%-х водных растворов нитратов меди и алюминия с 20%-м водным раствором карбоната аммония при температуре (40-85)oС и кислотности среды (6,0-7,0) единиц рН, фильтровании полученной суспензии, промывке и гранулировании полученной пасты, сушке гранул, измельчении гранул в порошок и прокаливании порошка в течение 4 ч при (355-460)oС.

Отличие катализатора по изобретению от катализатора по прототипу состоит в том, что катализатор состоит из оксидов меди и алюминия при следующем соотношении компонентов, мас.%:

СuО - 33-41

Аl2O3 - 59-67

Отличие способа получения катализатора по изобретению от способа по прототипу состоит в том, что массовые доли нитрата меди, нитрата алюминия и карбоната аммония в исходных растворах равны 20%, промытую пасту перед сушкой гранулируют, а высушенные гранулы перед прокаливанием измельчают в порошок, который прокаливают при температуре (355-460)oС с получением катализатора по изобретению.

Возможность осуществления изобретения иллюстрируется следующими примерами.

Пример 1.

В стеклянной колбе вместимостью 2,0 дм3 смешивают 1054 см3 водного раствора, содержащего 20 мас.% нитрата алюминия, с 407 см3 водного раствора, содержащего 20 мас.% нитрата меди, и нагревают до 60oС (раствор 1). Отдельно готовят 3,0 дм3 водного раствора, содержащего 20 мас.% углекислого аммония (раствор 2). В стеклянный реактор вместимостью 5,0 дм3 с мешалкой, термометром, системой обогрева и электродами измерения величины рН среды загружают 500 см3 дистиллированной воды, включают мешалку, обогрев и при работающей мешалке в реактор подают одновременно раствор 1 и раствор 2, при этом скорость подачи раствора 2 регулируют так, чтобы во все время смешивания кислотность среды была равна (6,0-7,0) единиц рН. При смешивании растворов температуру в реакторе поддерживают в пределах (40-60)oС. После заполнения реактора подачу растворов прекращают и делают выдержку 1 ч при перемешивании и температуре (65-70)oС. Осадок из полученной суспензии выделяют фильтрованием. Пасту промывают водой и гранулируют. Гранулы высушивают при температуре (100-120)oС до остаточного содержания воды не более 5,0 мас.%. Высушенные гранулы измельчают в порошок, который прокаливают при температуре (355-460)oС в течение 4 ч. Получают 100 г катализатора - смесь оксидов меди и алюминия при следующем соотношении компонентов, мас.%:

СuО - 41

Al2O3 - 59

Пример 2.

Готовят раствор 1 смешиванием 1126 см3 водного раствора, содержащего 20 мас. % нитрата алюминия, с 362 см3 водного раствора, содержащего 20 мас.% нитрата меди. Далее приготовление катализатора проводят как описано в примере 1. Получают 100 г катализатора - смесь оксидов меди и алюминия в следующем соотношении компонентов, мас.%:

СuО - 37

Al2O3 - 63

Пример 3.

Готовят раствор 1 смешиванием 1197 см3 водного раствора, содержащего 20 мас. % нитрата алюминия, с 328 см3 водного раствора, содержащего 20 мас.% нитрата меди. Далее приготовление катализатора проводят как описано в примере 1. Получают 100 г катализатора - смесь оксидов меди и алюминия в следующем соотношении компонентов, мас.%:

СuО - 33

Al2O3 - 67

Пример 4.

В данном примере показана каталитическая активность катализатора по изобретению в реакции восстановительного алкилирования АДФА ацетоном и водородом до диафена ФП.

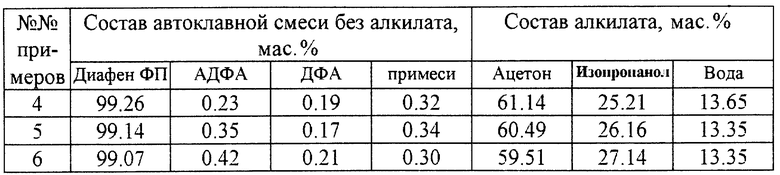

В автоклав вместимостью 0,5 дм3 с мешалкой, системой обогрева, термопарой и манометром загружают 92 г АДФА, 120 см3 ацетона и 1,8 г катализатора, полученного по примеру 1. Автоклав герметизируют, продувают водородом, поднимают давление водорода в автоклаве до 3,5 МПа, включают мешалку и нагревают содержимое автоклава до 150oС. Процесс проводят при давлении водорода (5,0-5,5)МПа, температуре (150-155)oС в течение 4 ч. Результат испытания приведен в таблице.

Пример 5.

В условиях примера 4 проводят испытание катализатора, полученного по примеру 2. Результат испытания приведен в таблице.

Пример 6.

В условиях примера 4 проводят испытание катализатора, полученного по примеру 3. Результат испытания приведен в таблице.

Результаты испытаний катализатора по изобретению подтверждают его высокую активность и селективность, что доказывает его пригодность для промышленного использования в производстве диафена ФП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНА | 2003 |

|

RU2247712C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНА | 2002 |

|

RU2223259C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-ИЗОПРОПИЛ- N′ -ФЕНИЛ-П-ФЕНИЛЕНДИАМИНА | 1988 |

|

SU1540226A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2827707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2826605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2024 |

|

RU2825397C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2773217C1 |

| Способ получения изопропилового спирта | 2024 |

|

RU2829730C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ 4-НИТРОЗОДИФЕНИЛАМИНА ДЛЯ МОДИФИКАЦИИ РЕЗИН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2115671C1 |

Изобретение относится к катализаторам для восстановительного алкилирования 4-аминодифениламина ацетоном и водородом до N-изопропил-N -фенил-п-фенилендиамина (диафена ФП, IPPD) и способам их получения. Катализатор содержит оксид меди и оксид алюминия в следующем соотношении компонентов, мас. %: CuO 33-41, Al2O3 59-67. Способ получения катализатора заключается в смешивании водных растворов нитрата меди, нитрата алюминия и карбоната аммония с последующим фильтрованием суспензии, промывкой и гранулированием полученной пасты, сушкой и размолом гранул и прокаливанием полученного порошка при 355-460oС в течение 4 ч. Катализатор не содержит экологически опасных компонентов и обладает высокой активностью и селективностью. 2 с.п.ф-лы, 1 табл.

Cu - 33-41

Al2O3 - 59-67

2. Способ получения катализатора по п.1 смешиванием водных растворов нитрата меди, нитрата алюминия и карбоната аммония при температуре 40-85oС и кислотности среды 6,0-7,0 единиц рН, фильтрованием, промывкой и сушкой полученной пасты с последующим ее прокаливанием, отличающийся тем, что массовые доли нитрата меди, нитрата алюминия и карбоната аммония в исходных растворах равны 20%, перед сушкой промытую пасту гранулируют, а перед прокаливанием высушенные гранулы измельчают в порошок, который прокаливают при температуре 355-460oC с получением катализатора по п.1.

| RU 2053842 C1, 10.02.1996 | |||

| US 5202485 A1, 13.04.1993. |

Авторы

Даты

2002-10-20—Публикация

2001-05-21—Подача