Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов, в том числе к разливке методом "плавка на плавку".

Наиболее близким по технической сущности является способ непрерывной разливки металлов и устройство для его осуществления, включающий подачу металла одновременно из двух разливочных ковшей через соответствующие металлоприемники в соединенный с ними металлопровод с разливочными стаканами, продольные оси которых ориентированы в два кристаллизатора (см. Труды 1-й Европейской конференции по непрерывной разливке стали. Флоренция. Италия. 23-25 сентября 1991 г., том 2, 2, 344. Фиг.4).

Недостатком известных способа и устройства является невозможность обеспечения процесса непрерывной разливки металла методом "плавка на плавку" посредством последовательной смены разливочных ковшей. Это объясняется тем, что при опорожнении ковша весь металл, находящийся в металлоприемниках, выливается из них через металлопровод в кристаллизаторы. Сказанное приводит к прекращению процесса непрерывной разливки металла. В этих условиях снижается производительность процесс непрерывной разливки стали.

Технический эффект при использовании изобретения заключается в повышении производительности процесса непрерывной разливки стали в условиях разливки методом "плавка на плавку".

Указанный технический эффект достигают тем, что подачу металла одновременно из двух разливочных ковшей через соответствующие металлоприемники в соединенный с ними поперечный металлопровод с разливочными стаканами, продольные оси которых ориентированы в один и более кристаллизаторы, отличающийся тем, что при окончании разливки одного из ковшей удаляют оставшийся металл и шлак из соответствующего металлоприемника и одновременно продолжают подачу металла в кристаллизатор из другого разливочного ковша через соответствующий металлоприемник, при этом процесс непрерывной разливки осуществляют посредством периодической поочередной смены разливочных ковшей над соответствующими металлоприемниками методом "плавка на плавку".

Устройство для непрерывной разливки металла, содержащее два разливочных ковша, установленных над двумя металлоприемниками, полости которых соединены с поперечным металлопроводом с разливочными стаканами, продольные оси которых ориентированы в один и более кристаллизатор, отличающееся тем, что со стороны каждого металлоприемника на металлопроводе установлены шиберные затворы с проходными отверстиями, состоящие из двух неподвижных огнеупорных плит и подвижной огнеупорной плиты, которая снабжена дополнительным отверстием, выходящим на ее внешнюю поверхность и имеющим возможность соединения с внутренней полостью соответствующего метаплоприемника при его перекрытии шиберным затвором.

Повышение производительности процесса непрерывной разливки стали будет обеспечиваться за счет обеспечения возможности разливки металла из ковшей методом "плавка на плавку". Это обеспечивается возможностью слива оставшегося металла из металлоприемника, оставшегося в нем при окончании опорожнения соответствующего разливочного ковша, в условиях поступления металла в металлопровод из другого ковша. При этом исключается поступление отработанного шлака в металлопровод и кристаллизаторы, находившегося в разливочном ковше и в металлоприемнике. Вследствие этого обеспечивается необходимое качество непрерывнолитых слитков по химсоставу макроструктуре и количеству в них неметаллических включений.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемых способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

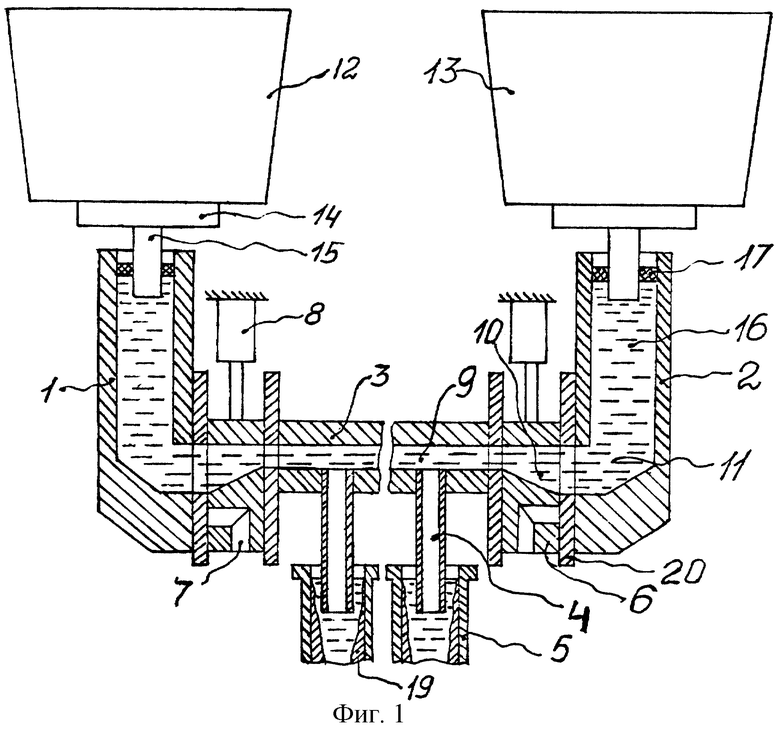

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи, на которых показано:

фиг. 1 - схема устройства для осуществления способа непрерывной разливки металлов, продольный разрез;

фиг. 2 - то же, фрагмент устройства в условиях перекрытия металлопровода и слива остатков металла из соответствующего металлоприемника.

Устройство для осуществления способ непрерывной разливки металлов состоит из металлоприемников 1 и 2, металлопровода 3, стаканов 4, кристаллизаторов 5, огнеупорной плиты 6 с дополнительными отверстиями 7, приводов 8, канала 9, проходных отверстий 10, внутренней полости 11, разливочных ковшей 12 и 13, шиберных затворов 14, стаканов 15. Позицией 16 обозначен жидкий металл, 17 - слой шлаковой смеси, 18 - струя металла и шлака, 19 - непрерывнолитые слитки, 20 - огнеупорные плиты.

Способ непрерывной разливки металлов осуществляют и устройство работает следующим образом.

Пример. В процессе непрерывной разливки стали марки Ст.20 подают металл одновременно из двух сталеразливочных ковшей емкостью 100 т 12 и 13 через соответствующие металлоприемники 1 и 2 в соединенный с ними металлопровод 3 с каналом 9 и разливочными стаканами 4, продольные оси которых ориентированы в два кристаллизатора 5. Из кристаллизаторов 5 вытягивают непрерывнолитые слитки 19 сечением 300х360 мм со скоростью 0,6 м/мин. Расход металла из ковшей 12 и 13 регулируют при помощи шиберных затворов 14. Металл 16, имеющий температуру в пределах 1550-1570oС, подают в металлоприемники через разливочные стаканы 15 под уровень металла 16, на который подают слой шлаковой смеси 17 на основе СаО-SiO2-Al2О3. Диаметр внутренней полости 11 металлоприемника равен 100-120 мм, диаметр канала 9 равен 60-80 мм, высота наполнения металлом металлоприемника 1 и 2 составляет 1400-1600 мм.

Металлоприемники 1 и 2 соединены между собой поперечным металлопроводом 3 с каналом 9, в котором установлены разливочные стаканы 4. Со стороны каждого металлоприемника 1 и 2 установлены шиберные затворы с проходными отверстиями 10, состоящие из двух неподвижных огнеупорных плит 20 и подвижной огнеупорной плиты 6 с приводом, например гидроцилиндром 8. Подвижная плита 6 снабжена дополнительным отверстием 7, например, F-образной формы, выходящим на внешнюю поверхность подвижной плиты 6. При перемещении плиты 6 под действием гидроцилиндра 8 отверстие 7 имеет возможность соединения внутренней полостью 11 соответствующего металлоприемника 1 или 2.

При окончании разливки одного из ковшей, например 12, удаляют оставшийся металл 16 из соответствующего металлоприемника 1, его внутренней полости 11 и проходного отверстия 10 подвижной огнеупорной плиты 6 через отверстие 7. В этом случае огнеупорная плита 6 перемещается вверх под действием гидроцилиндра 8 до совмещения отверстия 7 с полостью 10, при этом плита 6 перекрывает канал 9 металлопровода 3, что приводит к прекращению подачи металла в канал 9. Металл поступает в кристаллизаторы 5 только из ковша 13. В этих условиях из металлоприемника 1 удаляются загрязненные остатки металла и шлаковой смеси. Струя 18 вытекающего металла через отверстие 7 направляется, например, в соответствующую шлаковню.

После слива металла над соответствующим металлоприемником 1 устанавливают новый наполненный сталеразливочный ковш 12, плиту 6 опускают вниз до совмещения канала 9 с внутренней полостью 11 металлоприемника 1 и начинают подачу в него металла из ковша 12.

При окончании разливки ковша 13 повторяют описанные выше операции по опорожнению металлоприемника 2.

В этих условиях процесс непрерывной разливки стали осуществляют посредством периодической поочередной смены разливочных ковшей 12 и 13 над соответствующими металлоприемниками 1 и 2 методом "плавка на плавку".

Применение изобретения позволяет повысить производительность процесса непрерывной разливки металлов на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048247C1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2048250C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015809C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов, в том числе к разливке методом "плавка на плавку". Технический результат - повышение производительности процесса непрерывной разливки стали в условиях разливки методом "плавка на плавку". Способ непрерывной разливки металлов включает подачу металла одновременно из двух разливочных ковшей через соответствующие металлоприемники в соединенный с ними поперечный металлопровод с разливочными стаканами, продольные оси которых ориентированы в один и более кристаллизаторы. При окончании разливки одного из ковшей удаляют оставшиеся металл и шлак из соответствующего металлоприемника и одновременно продолжают подачу металла в кристаллизатор из другого разливочного ковша через соответствующий металлоприемник. Процесс непрерывной разливки металлов осуществляют посредством периодической поочередной смены разливочных ковшей над соответствующими металлоприемниками методом "плавка на плаву". В устройстве для осуществления способа непрерывной разливки металлов со стороны каждого металлоприемника на металлопроводе установлены шиберные затворы с проходными отверстиями, состоящие из двух неподвижных огнеупорных плит и подвижной огнеупорной плиты, которая снабжена дополнительным отверстием, выходящим на ее внешнюю поверхность и имеющим возможность соединения с внутренней полостью соответствующего металлоприемника при его перекрытии шиберным затвором. 2 с.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 1998 |

|

RU2133169C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1991 |

|

RU2025200C1 |

| ПРОМЕЖУТОЧНАЯ ЕМКОСТЬ | 0 |

|

SU383521A1 |

| JP 5736059, 02.08.1982 | |||

| US 5191926, 03.09.1993 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| - Н.Тагил, 1992, с.26-30. | |||

Авторы

Даты

2002-10-20—Публикация

2000-01-24—Подача