Изобретение относится к технологии производства слоистых пластиков и может быть использовано для изготовления антифрикционных изделий.

Известен способ изготовления антифрикционных изделий путем закрепления на несущей поверхности антифрикционной полимерной пленки (А.П.Семенов, Ю.Э. Савинский. Металлофторопластовые подшипники. М.: Машиностроение, 1976, с. 59).

Недостатком этого способа является то, что закрепление антифрикционной пленки на несущей поверхности производят за счет "чувствительного к давлению клея", с помощью которого заготовку приклеивают к основанию. При длительной эксплуатации клей теряет свои свойства и антифрикционная пленка отстает от основы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления антифрикционных изделий, заключающийся в подготовке несущей поверхности и фиксации на ней антифрикционной полимерной пленки (А.В. Чичинадзе. Полимеры в узлах трения машин и приборов. М.: Машиностроение, 1980, с. 16-23).

Недостатком известного способа является то, что для несущей поверхности используют бронзовую сетку, которая приводит к разрушению антифрикционной пленки при работе с динамическими нагрузками, что снижает долговечность узла трения.

Целью изобретения является повышение долговечности антифрикционных изделий.

Указанная цель достигается тем, что в предлагаемом способе при подготовке несущей поверхности на ней нарезают канавки с профилем, например в виде ласточкиного хвоста, на глубину, превышающую толщину антифрикционной полимерной пленки, затем накладывают антифрикционную полимерную пленку на несущую поверхность с запрессовкой ее участков в канавки и фиксируют путем заполнения оставшегося объема канавок жидкой полимерной композицией с последующим ее отверждением.

Применение канавок с профилем в виде ласточкиного хвоста, в которые запрессовывают участки полимерной пленки и заполняют жидкой полимерной композицией с последующим ее отверждением, позволяет повысить долговечность работы узла трения за счет надежной фиксации антифрикционной полимерной пленки относительно несущей поверхности, особенно при работе с динамическими нагрузками.

На фиг.1 изображен общий вид антифрикционного изделия - втулки с разрезом.

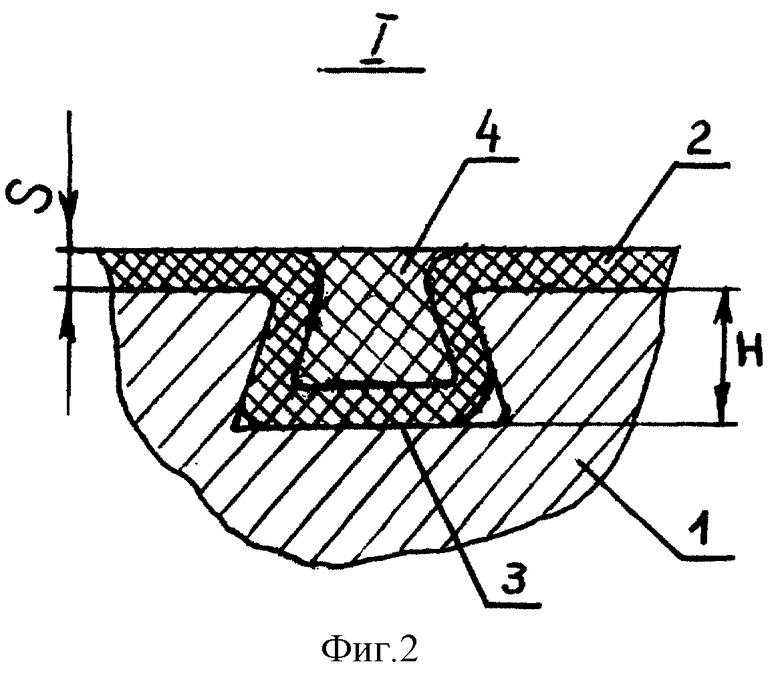

На фиг. 2 приведен узел I на фиг. 1 - вид канавки, заполненной полимерной пленкой и композицией.

Для реализации способа используют, например, втулку 1 и антифрикционную полимерную пленку 2 из фторопласта с наполнителем из дисульфида молибдена или графита толщиной (S) до 1 мм. При выборе материала втулки 1 можно использовать как металлы, так и полимерные композиции. На внутренней поверхности втулки 1 нарезают канавки 3 с профилем, например в виде ласточкиного хвоста, на глубину (Н), превышающую толщину S антифрикционной полимерной пленки 2 (см. фиг.2). Размеры S и H выбирают исходя из габаритных размеров втулки 1. Затем на внутреннюю поверхность втулки 1 накладывают антифрикционную полимерную пленку 2 и запрессовывают ее участки в канавки 3 (например, накаткой роликом). Оставшуюся часть объема канавок 3 заполняют жидкой полимерной композицией 4 (например, эпоксидной смолой с наполнителем в виде графита или дисульфита молибдена) с последующим отверждением. Для повышения надежности крепления антифрикционной полимерной пленки 2 относительно втулки 1 сопрягаемые поверхности допускается обрабатывать клеевым составом.

В отличие от аналогов данный способ изготовления антифрикционных изделий позволяет повысить долговечность узлов трения за счет более надежной фиксации антифрикционной пленки относительно несущей поверхности основы, особенно при работе узлов трения с динамическими нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2208725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2192962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2225543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2185533C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2208724C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2207453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2222722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179512C1 |

Изобретение относится к технологии производства слоистых пластиков и может быть использовано для изготовления антифрикционных изделий. Способ изготовления антифрикционных изделий заключается в подготовке несущей поверхности и фиксации к ней антифрикционной полимерной пленки. При подготовке несущей поверхности на ней нарезают канавки с профилем, например в виде ласточкина хвоста, на глубину, превышающую толщину антифрикционной полимерной пленки. Затем накладывают антифрикционную полимерную пленку на несущую поверхность с запрессовкой ее участков в канавки и фиксируют путем заполнения оставшегося объема канавок жидкой полимерной композицией с последующим ее отвердением. Данное изобретение позволяет повысить долговечность антифрикционных изделий. 2 ил.

Способ изготовления антифрикционных изделий, заключающийся в подготовке несущей поверхности и фиксации к ней антифрикционной полимерной пленки, отличающийся тем, что при подготовке несущей поверхности на ней нарезают канавки с профилем, например, в виде ласточкина хвоста, на глубину, превышающую толщину антифрикционной полимерной пленки, затем накладывают антифрикционную полимерную пленку на несущую поверхность с запрессовкой ее участков в канавки и фиксируют путем заполнения оставшегося объема канавок жидкой полимерной композицией с последующим ее отверждением.

| ЧИЧИНАДЗЕ А.В | |||

| Полимеры в узлах трения машин и приборов | |||

| - М.: Машиностроение, 1980, с.16-23 | |||

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА МЕТАЛЛИЧЕСКОМ КОРПУСЕ ПОДШИПНИКА | 1988 |

|

RU2047014C1 |

| СПОСОБ ОБРАЗОВАНИЯ АНТИФРИКЦИОННОЙ ПОВЕРХНОСТИ СКОЛБЖЕНИЯ ПОДШИПНИКА | 0 |

|

SU275609A1 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1214657A1 |

| Способ прогнозирования воспроизводства плодородия почвы | 1987 |

|

SU1481681A1 |

| WO 8705674 C1, 24.09.1987. | |||

Авторы

Даты

2001-05-20—Публикация

2000-05-06—Подача