Изобретение относится к области металлообработки, преимущественно к процессу чистовой обработки точных отверстий малого диаметра Д<10 мм, например, изделий топливной аппаратуры и приборостроения.

Для обработки точных отверстий малого диаметра известен (см. Б.П. Шихов, Н. Н. Лукин, А.А. Лебедев, Л.Б. Мороз, Обработка отверстия втулки плунжера алмазными доводниками, "Синтетические алмазы", Киев, Наукова думка, 1974, вып. 3, стр. 55-56) алмазный инструмент-доводник, содержащий корпус с размещенными на его поверхности алмазными брусками. Разжим брусков осуществляется в результате дискретной подачи конусного стержня. В процессе обработки инструмента сообщают вращательное и возвратно-поступательное движения вдоль оси обрабатываемого отверстия.

Известный алмазный инструмент имеет серьезные недостатки:

1. Низкая жесткость инструмента из-за наличия подвижных частей.

2. Необходимость использования сложных хонинговальных станков.

3. Невозможность использования его при обработке отверстий диаметром меньше 8 мм из-за наличия в конструкции хонинговальных брусков и механизма их разжима.

Известна алмазная развертка, являющаяся прототипом предлагаемого решения (см. И. Е. Фрагин, "Новое в хонинговании", М., Машиностроение, 1980, стр. 37-38), использование которой частично устраняет указанные недостатки.

Алмазная развертка представляет собой тонкостенный деформируемый корпус, надетый на коническую оправку. На наружной цилиндрической части корпуса вместо алмазных брусков нанесен гальваническим способом алмазоносный слой, снабженный разделительными поверхностями. Для компенсации износа алмазоносного слоя корпус разжимают, перемещая его в осевом направлении по конической оправке.

Рабочая поверхность на всей длине корпуса выполнена цилиндрической формы. Со стороны входа алмазоносного слоя корпуса на нем могут быть выполнены небольшие фаски. По всей длине корпуса алмазоносный слой имеет постоянною зернистость.

Однако известная алмазная развертка также имеет существенные недостатки. Необходимость разжима корпуса и введение в конструкцию механизма разжима не позволяет использовать этот инструмент для обработки отверстий диаметром меньше 8 мм, даже несмотря на отсутствие алмазных брусков.

Использование в конструкции развертки алмазоносного слоя только одной зернистости по длине корпуса развертки приводит к необходимости при обработке отверстий с высокими требованиями по геометрии и шероховатости поверхности использовать многопроходное развертывание инструментами, содержащими алмазоносный слой различной зернистости. Это снижает производительность труда.

Развертка не обеспечивает рациональной нагрузки на алмазные зерна и надежного направления при входе ее в отверстие. Это неблагоприятно сказывается на работоспособности и стойкости инструмента, а также точности обрабатываемых отверстий.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение производительности, качества обработки и работоспособности инструмента при обработке отверстий от 2 до 10 мм.

Для решения поставленной задачи предлагается использовать алмазную мелкоразмерную развертку, содержащую цилиндрический корпус, имеющий участки рабочей поверхности с алмазоносным слоем и расположенные между ними участки разделительной поверхности, согласно предлагаемому техническому решению корпус дополнительно содержит коническою часть с углом образующей, равным 10-20 минутам, а цилиндрическая часть корпуса выполнена длиной в 1,2-3 раза меньшей, чем коническая часть, при этом ширина участка рабочей поверхности с алмазоносным слоем составляет

B = (0,1÷0,3)πD,

где π - const=3,14,

D - диаметр развертки,

B - ширина участка рабочей поверхности с алмазоносным слоем.

Участок рабочей поверхности с алмазоносным слоем на цилиндрической части корпуса может иметь зернистость в 1,2-3 раза меньшею, чем на его конической части.

В известных заявителю технических решениях отсутствует совокупность отличительных признаков, предложенных авторами, следовательно, заявляемое техническое решение отвечает критерию "новизна".

Отличительные признаки заявляемого технического решения, позволяющие повысить производительность, качество обработки отверстий и работоспособность инструмента, не следуют явным образом из уровня техники. Следовательно, заявляемое техническое решение соответствует критерию "изобретательский уровень".

Алмазная мелкоразмерная развертка может быть применима в промышленных масштабах. В ОАО "ЧТЗ" разработана ее опытная конструкция и начато испытание.

Заявляемое техническое решение поясняется чертежами.

На фиг.1 показано устройство предлагаемой развертки,

на фиг.2 - разрез А-А на фиг.1,

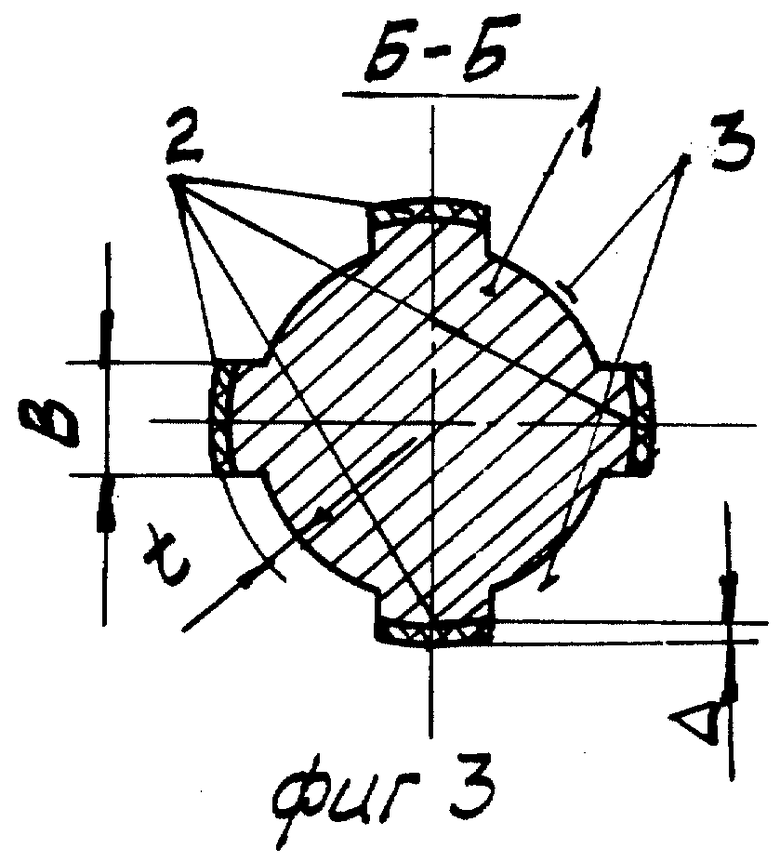

на фиг.3 - разрез Б-Б на фиг.1,

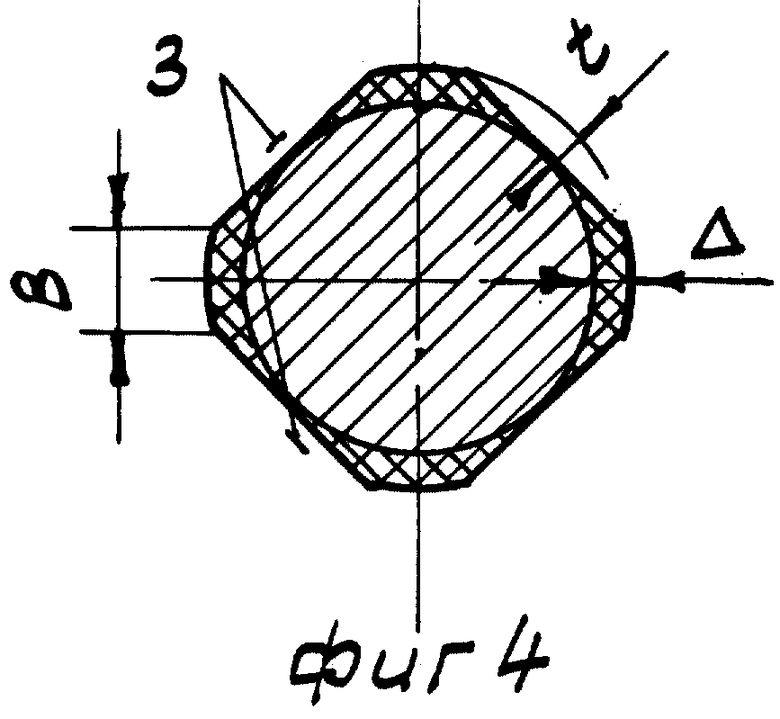

на фиг.4 - вариант выполнения участка разделительной поверхности в форме лыски.

Алмазная мелкоразмерная развертка содержит сплошной жесткий корпус 1, имеющий участки рабочей поверхности с алмазоносным слоем 2 толщиной Δ. Рабочая поверхность корпуса состоит из двух частей. Первая часть длиной l1 конической формы с углом образующей, равным ϕ 10-20 минутам. Он при разворачивании отверстия производит основную работу резания по удалению припуска на обработку. Вторая часть длиной l2 цилиндрической формы. Ее длина в 1,2-3 раза меньше, чем у первого участка. Эта часть корпуса не несет основной нагрузки и производит только зачистку, калибровку отверстия, образованного конической частью корпуса развертки.

На обеих частях корпуса имеются участки разделительной поверхности 3, отделяющие участки рабочей поверхности с алмазоносным слоем. Глубина t участков разделительной поверхности больше или равна толщине Δ участка рабочей поверхности с алмазоносным слоем.

Это облегчает работу алмазных зерен и улучшает вымывание шлама, представляющего собой частицы срезаемой стружки и продукты износа алмазоносного слоя, из зоны обработки, обеспечивая хорошую работоспособность алмазоносного слоя. Участки разделительной поверхности выполняются либо прямыми, вдоль оси развертки, либо винтовыми с правым или левым углами наклона винтовой линии. С целью повышения технологичности изготовления развертки участки разделительной поверхности могут заменяться разделительными лысками, как показано на фиг.4, при принятых значениях глубины t, толщины Δ и ширины В участка рабочей поверхности с алмазоносным слоем.

Меньшая в l,2-3 раза длина l2 цилиндрической части корпуса позволяет выравнить стойкость этой малонагруженной части со стойкостью тяжелонагруженной конической части l1. Это обеспечивает рациональное использование участка рабочей поверхности с алмазоносным слоем по всей длине корпуса за все время работы развертки и снизить затраты на инструмент.

Участок рабочей поверхности с алмазоносным слоем работает в наиболее благоприятных для него условиях, если его ширина В, как показывают опыты, не превышает величины

B = (0,1÷0,3)πD,

где Д - диаметр развертки, π - const=3,14.

В этом случае шлам, образующийся при резании металла, хорошо вымывается охлаждающей жидкостью из зоны обработки. В связи с этим ширина участков разделительной поверхности и их число выбираются из условия, что ширина участка рабочей поверхности с алмазоносным слоем составляет вышеуказанную величину.

Наиболее нагруженная коническая часть корпуса выполнена с углом образующей, равным 10-20 минутам. По сравнению с известной разверткой, имеющей цилиндрический корпус, это значительно, в десятки раз, увеличивает число алмазных зерен, одновременно участвующих в работе, уменьшает нагрузку на алмазные зерна и благоприятно сказывается на их работоспособности. Объясняется это тем, что резание у предлагаемой развертки происходит не небольшой торцовой частью, как у известной развертки, а значительной по величине конической поверхностью.

Уменьшение угла образующей конуса до 1-10 минут для алмазных мелкоразмерных разверток диаметром 2-10 мм не является целесообразным, поскольку затрудняет при их изготовлении измерение размеров на конической части, составляющих несколько микрон. Увеличение угла образующей свыше 20 минут также не является целесообразным из-за возрастания нагрузки на алмазные зерна и саму развертку.

В связи с изложенным, наиболее целесообразен для алмазной мелкоразмерной развертки принятый интервал угла образующей конической поверхности, равный 10-20 минутам.

Такое выполнение конуса одновременно обеспечивает хорошее направление развертки по обрабатываемому отверстию и исправление ею погрешности геометрической формы.

При высоких требованиях к величине шероховатости поверхности и точности обрабатываемых отверстий участок рабочей поверхности с алмазоносным слоем на цилиндрической части корпуса предлагаемой алмазной мелкоразмерной развертки может иметь зернистость в 1,2-3 раза меньшую, чем на конической части корпуса. Это позволяет отказаться от многопроходного развертывания и обеспечить требуемое качество обрабатываемой поверхности за один проход.

Алмазоносный слой может быть нанесен на соответствующий участок рабочей поверхности корпуса, например, гальваническим способом.

Исходя из вышеизложенного, предлагаемая алмазная мелкоразмерная развертка, в отличие от известной, обеспечивает:

- повышение производительности труда за счет отказа от многопроходного развертывания;

- повышение качества обработки отверстий изделий за счет лучшего направления ее в процессе работы:

- повышение работоспособности за счет уменьшения нагрузки на алмазные зерна;

- расширение технологических возможностей за счет обработки отверстий диаметром от 2 до 10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНАЯ РЕГУЛИРУЕМАЯ РАЗВЕРТКА | 2000 |

|

RU2188748C2 |

| АЛМАЗНАЯ РАЗВЕРТКА | 1999 |

|

RU2153960C1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦИЛИНДРОВ ДВС И АЛМАЗНАЯ РАЗВЕРТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120369C1 |

| СПОСОБ АЛМАЗНОГО ДОВОДОЧНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2196036C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 2000 |

|

RU2185917C2 |

| АБРАЗИВНЫЙ ФАСОННЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2049657C1 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА АППАРАТЫ | 2001 |

|

RU2211995C1 |

| ХОН ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2000 |

|

RU2197369C2 |

Изобретение относится к области металлообработки, процессу чистовой обработки точных малых отверстий с диаметром менее 10 мм, например, изделий топливной аппаратуры и приборостроения. Развертка содержит цилиндрический корпус, имеющий участки рабочей поверхности с алмазоносным слоем и расположенные между ними участки разделительной поверхности. Для повышения производительности, качества обработки и работоспособности развертки корпус дополнительно содержит коническую часть с углом образующей, равным 10-20 мин, а цилиндрическая часть корпуса выполнена длиной в 1,2-3 раза меньшей, чем коническая часть. При этом ширина участка рабочей поверхности с алмазоносным слоем составляет 0,1-0,3 от длины окружности диаметра развертки. 1 з.п.ф-лы, 4 ил.

B = (0,1÷0,3)πD,

где В - ширина участка рабочей поверхности с алмазоносным слоем;

D - диаметр развертки;

π - const = 3,14.

| ИНДУКЦИОННОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU389637A1 |

| Абразивная развертка | 1976 |

|

SU598292A1 |

| Абразивная развертка | 1988 |

|

SU1563949A1 |

| Абразивная развертка | 1989 |

|

SU1703309A1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦИЛИНДРОВ ДВС И АЛМАЗНАЯ РАЗВЕРТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120369C1 |

| US 5255476, 26.10.1993 | |||

| US 5354155, 11.10.1994 | |||

| ФРАГИН И.Е | |||

| Новое в хонинговании | |||

| - М.: Машиностроение, 1980, с.37-45, рис.18. | |||

Авторы

Даты

2002-11-27—Публикация

2000-12-06—Подача