Изобретение относится к области металлообработки, а именно к процессу обработки точных отверстий изделий, например золотниковых отверстий в корпусах гидравлических агрегатов и т.п. деталей.

Известен (см., например, Наерман М.С., Попов С.А. Прецизионная обработка деталей алмазными и абразивными брусками. - М.: Машиностроение, 1970) алмазный регулируемый инструмент-хон, содержащий корпус, на наружной поверхности которого в пазах размещены равномерно по его периметру алмазные бруски. Бруски имеют возможность перемещаться в некоторых пределах в радиальном направлении для установки на заданный размер. В процессе обработки инструменту сообщают вращательное и возвратно-поступательное движение вдоль оси обрабатываемого отверстия. Кроме того, для увеличения размера обрабатываемого отверстия брускам сообщают радиальное перемещение.

Известный алмазный инструмент имеет существенный недостатки. К ним относятся: - необходимость выполнения корпуса инструмента и размещенных в нем подвижных частей с высокой точностью, что значительно увеличивает трудоемкость его изготовления;

- низкая жесткость инструмента из-за наличия большого числа подвижных частей, что отрицательно сказывается на качестве и точности обработанных отверстий изделия;

- необходимость использования при обработке отверстий дорогостоящих специальных станков.

Известна алмазная развертка, являющаяся прототипом предлагаемого решения (см. И.Е. Фрагин. Новое в хонинговании.- М.: Машиностроение, 1980), использование которой частично устраняет указанные недостатки.

Алмазная развертка представляет собой тонкостенный деформируемый корпус, надетый на коническую оправку. На наружный цилиндрической поверхности корпуса по его периметру равномерно размещены алмазные бруски. Для компенсации износа алмазного слоя корпус с брусками имеет возможность перемещения в осевом направлении по конической оправке.

Рабочая поверхность брусков выполнена цилиндрической формы. Со стороны входа брусков в обрабатываемое отверстие в них могут быть выполнены небольшие фаски.

Однако известная алмазная развертка также имеет существенные недостатки:

- значительная трудоемкость изготовления в связи с необходимостью высоких требований к точности конусных соединений;

- низкая жесткость инструмента, вызывающая необходимость работы с малыми припусками, что, в свою очередь, при обработке отверстий с высокими требованиями по геометрии и шероховатости поверхности вызывает необходимость использовать многопроходное развертывание, что снижает производительность труда;

- отсутствие надежного направления при входе развертки в отверстие, что неблагоприятно сказывается на точности обрабатываемых отверстий.

Обеспечить повышение производительности, качества обработки и работоспособности инструмента стало возможным, используя предлагаемую алмазную регулируемую развертку, содержащую деформируемый корпус в виде цилиндра, разжимаемого конической оправкой, с равномерно размещенными по его периметру рядами алмазных брусков, часть поверхности которых имеет коническую форму, а другая часть - цилиндрическую. При этом деформируемая часть корпуса выполнена в виде разжимной цанги и составляет 0,2-0,5 длины корпуса. Поверхность алмазных брусков цилиндрической формы расположена на указанной деформируемой части, а угол общей образующей поверхности алмазных брусков конической формы выполнен равным 10-30 мин.

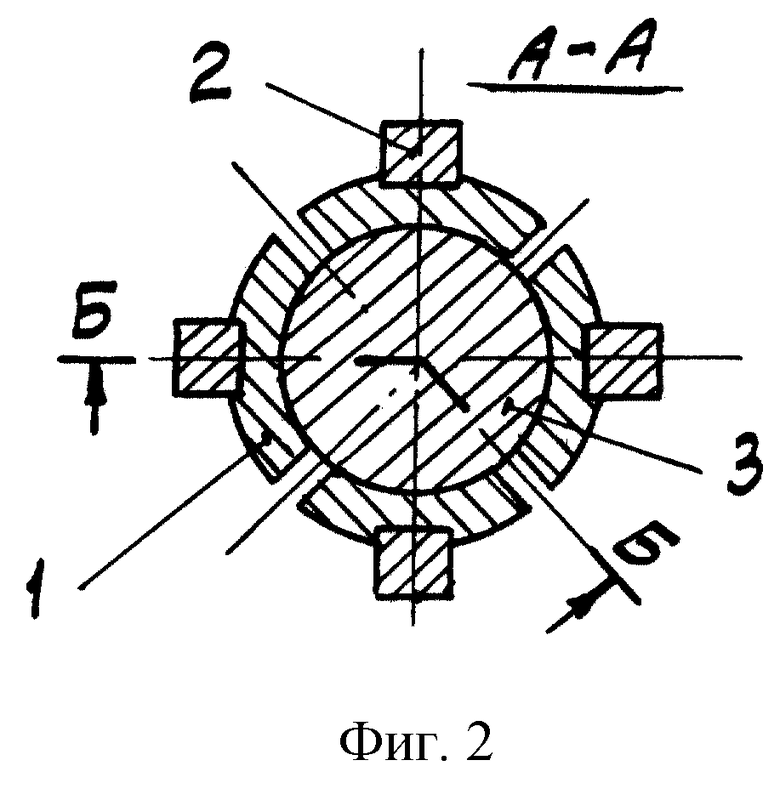

На фиг. 1 показан общий вид предлагаемой алмазной развертки; на фиг.2 - разрез А-А на фиг1; на фиг.3 - разрез Б-Б на фиг.2.

Алмазная регулируемая развертка содержит корпус I в виде цилиндра. По периметру корпуса равномерно размещены ряды алмазных брусков 2 длиною l.

На длине l1=(0,2-d-0,5)l корпус имеет деформируемую часть. Для этого его верхний конец выполнен в виде цанги с углом разжимного конуса, например, равным 10-30o. Деформируемая часть корпуса разжимается конической оправкой 3. На остальной части длины корпус выполнен жестким в виде сплошного или полого цилиндра.

Для компенсации износа алмазоносного слоя брусков комическую оправку 3 перемещают в осевом направлении, заворачивая ее резьбовый конец 4 в корпус и увеличивая наружный диаметр Д развертки. После достижения необходимого размера диаметра развертки конусная оправка стопорится относительно корпуса развертки гайкой 5.

Такая конструкция развертки обеспечивает высокую жесткость ее по сравнению с известной с одновременной возможностью регулирования размера для компенсации диаметрального износа. Все это улучшает работоспособность развертки.

Алмазные бруски 2 закреплены на корпусе механически приклеены к нему или припаяны. В зависимости от требований к качеству обрабатываемого отверстия изделия каждый ряд содержит от одного до пяти брусков одной или разных зернистостей. На фиг. 1-3 показан один брусок в ряду. На длине l1=(0,2-0,5)l рабочие поверхности брусков имеют цилиндрическую форму с диаметром D, равным номинальному диаметру развертки.

Рабочие поверхности брусков на остальной длине имеют форму конусной поверхности с углом ϕ общей образующей, равным 10-30 мин. Такой пологий конус брусков обеспечивает хорошее направление развертки и исправление ею погрешности геометрической формы обрабатываемого отверстия.

Кроме того, рабочая поверхность брусков в виде конусной поверхности с углом общей образующей, равным 10-90 мин, позволяет уменьшить толщину среза а, приходящуюся на каждый алмазный брусок, и, следовательно, повысить их работоспособность, поскольку

где S - подача развертки в осевом направлении за один ее оборот;

Z - число алмазных брусков, размещающихся по окружности;

ϕ - угол образующей конуса.

Чем меньше угол ϕ, тем меньше толщина среза, тем выше работоспособность алмазной развертки и возможность снятия ею увеличенных припусков.

Одновременно выбор угла общей образующей конусной поверхности в пределах 10-30 мин не требует значительного увеличения длины l рабочей части развертки при снятии увеличенных припусков на сторону - h:

Например, уменьшение угла ϕ с 10-30 мин до 1-10 мин потребует при срезании увеличенных припусков увеличения длины рабочей части развертки от трех до десяти раз, что нежелательно из соображений производительности. Однако выбор углов ϕ в пределах 1-10 мин возможен при срезании припусков малой величины (h<0,05 мм).

В связи с указанным выбор угла общей конусной образующей в пределах 10-30 мин, с точки зрения хорошего направления развертки по отверстию, уменьшения толщины среза и длины рабочей части развертки является оптимальным.

В отличие от известной предлагаемая алмазная развертка обеспечивает:

- повышение качества обработки за счет высокой жесткости и работоспособности, лучшего направления ее в процессе работы;

- повышение производительности труда за счет возможности срезания увеличенных припусков и отказа от многопроходной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНАЯ МЕЛКОРАЗМЕРНАЯ РАЗВЕРТКА | 2000 |

|

RU2193474C2 |

| АЛМАЗНАЯ РАЗВЕРТКА | 1999 |

|

RU2153960C1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦИЛИНДРОВ ДВС И АЛМАЗНАЯ РАЗВЕРТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120369C1 |

| ХОН ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2000 |

|

RU2197369C2 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ И РАЗЖИМНАЯ ЦАНГА | 2012 |

|

RU2521567C2 |

| ОПРАВКА ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2119409C1 |

| Способ обработки отверстий и абразивная развертка для обработки отверстий | 1983 |

|

SU1093510A1 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| ПРАВОЧНЫЙ ШТАМП | 2000 |

|

RU2201835C2 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2013 |

|

RU2524518C1 |

Изобретение относится к области металлообработки, получению точных отверстий в изделиях, например, золотниковых отверстий в корпусах гидравлических агрегатов. Развертка содержит выполненный с деформируемой частью корпус в виде цилиндра, разжимаемого конической оправкой, с равномерно расположенными по его периметру рядами алмазных брусков, часть поверхности которых имеет коническую форму, а другая часть - цилиндрическую. Для повышения производительности, качества обработки и работоспособности инструмента деформируемая часть корпуса выполнена в виде разжимной цанги и составляет 0,2-0,5 длины корпуса, при этом поверхность алмазных брусков цилиндрической формы расположена на указанной деформируемой части, а угол общей образующей поверхности алмазных брусков конической формы выполнен равным 10-30 мин. 3 ил.

Алмазная регулируемая развертка, содержащая выполненный с деформируемой частью корпус в виде цилиндра, разжимаемого конической оправкой, с равномерно расположенными по его периметру рядами алмазных брусков, часть поверхности которых имеет коническую форму, а другая часть - цилиндрическую, отличающаяся тем, что деформируемая часть корпуса выполнена в виде разжимной цанги и составляет 0,2-0,5 длины корпуса, при этом поверхность алмазных брусков цилиндрической формы расположена на указанной деформируемой части, а угол общей образующей поверхности алмазных брусков конической формы выполнен равным 10-30 мин.

| ФРАГИН И.Е | |||

| Новое в хонинговании | |||

| - М.: Машиностроение, 1980, с.37-45, фиг.18 | |||

| Абразивная развертка | 1976 |

|

SU598292A1 |

| Абразивная развертка | 1986 |

|

SU1333551A1 |

| Регулируемая алмазная развертка | 1986 |

|

SU1454665A1 |

| АБРАЗИВНАЯ РАЗВЕРТКА | 1998 |

|

RU2123926C1 |

| US 5255476, 26.10.1993 | |||

| ШАГАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ИНФОРМАЦИОННЫХ ПРИБОРОВ | 0 |

|

SU275838A1 |

Авторы

Даты

2002-09-10—Публикация

2000-08-10—Подача