Настоящее изобретение относится к способу формирования края в изделиях из стекла, в частности в столовых стаканах, вазах и пр., другими словами, в любых изделиях из стекла или хрусталя с использованием лазерного луча.

Известен способ формирования края с помощью луча лазера, обеспечивающего разогрев зоны стекла, где в изделии формируется край, с возможным последующим контактом изделия с предметом с низкой температурой для образования трещины.

Такой способ формирования края позволяет обрабатывать изделия из стекла цилиндрической формы и при достаточно малой толщине стенки.

Этот способ не эффективен при формировании края в изделиях из стекла расширяющейся формы, при значительной толщине стенки или из стекла, богатого свинцом, что подтверждается большим числом неправильно обработанных изделий, разбитых или треснувших предметов.

В документе DE 4411037 описан способ формирования края в полых стеклянных изделиях, включающий в себя этап, в ходе которого целая зона, охватывающая требуемую линию отреза, разогревается с использованием излучения, как минимум, одного лазера, работающего в непрерывном режиме, и завершается процесс этапом, когда нагретая таким способом зона охлаждается. До или после этапа разогрева на заданной линии отреза с помощью пуансона или с использованием сфокусированного лазерного луча формируется небольшое углубление для "затравки".

Операция формирования края в производстве стеклянных или хрустальных изделий является важной, так как правильно выполненная обработка позволяет максимально сократить время, отводимое на выравнивание края изделия из стекла и в ряде случаев даже вообще обойтись без него. Эта операция описана в документе BE 670504.

Задачей настоящего изобретения является способ формирования края в изделиях из стекла, обеспечивающий корректное проведение операций в случае изделий из стекла выпуклой и вогнутой формы, изделий из стекла с толщиной стенки от 2 до 5 мм и даже более, а также изделий из стекла, обогащенного свинцом. В ряде случаев, в частности, при простой форме стеклянных изделий (например, цилиндрической или близкой к цилиндрической форме), а также при толщине стенки стеклянных изделий менее 2 мм, способ согласно изобретению позволяет получить в результате обработки край, который можно непосредственно без предварительного выравнивания подвергать отжигу.

Также следует отметить, что предлагаемый способ формирования края облегчает и ускоряет процесс выравнивания, если такая обработка необходима.

Предлагаемый в изобретении способ формирования края в изделиях из стекла является способом, когда детали из стекла приводятся во вращение вокруг оси и при этом они обрабатываются с использованием луча лазера.

Способ отличается тем, что:

- на первом этапе обрабатываемое изделие приводят во вращение и при этом оно подвергается воздействию луча света лазера, работающего в непрерывном режиме, или воздействию пучков лазеров, работающих в непрерывном режиме;

* таким образом, чтобы выделить на обрабатываемой детали сплошную зону, облучаемую пучком или пучками лазерных лучей в непрерывном режиме и

* таким образом, чтобы этот или эти пучки облучали участок или участки этой зоны при уровне поверхностной плотности мощности, не превышающей 30 Вт на мм2, преимущественно этот уровень составляет 25 Вт на мм2, в частных случаях он может быть от 5 до 20 Вт на мм2, а также способ отличается тем, что:

- на втором этапе, именно в процессе вращения обрабатываемой детали или по крайней мере в цикле ее вращения, воздействуют на зону, которая на первом этапе подвергалась облучению пучком или пучками света лазеров, работающих в непрерывном режиме, сфокусированным светом луча лазера, работающего в импульсном режиме, с уровнем мощности, не превышающим 250 Вт, таким образом, чтобы сформировать серию последовательно расположенных и отстоящих друг от друга точек, причем эта серия образует практически непрерывную линию в указанной зоне, а формирование края выполняется как раз по этой линии.

Под лазером с сфокусированным лучом, работающим в импульсном режиме, подразумевается устройство, формирующее переменный во времени пучок света или луч, мощность которого со временем варьируется от низкого уровня, например от минимального уровня (в частном случае это может быть нуль), до высокого уровня, например до максимальной мощности, с тем, чтобы сформировать на изделии из стекла, находящемся в состоянии вращения, серию точек облучения с использованием пучка или луча при высоком или максимальном уровне мощности, причем две соседние, последовательно облучаемые точки находятся на расстоянии друг от друга. Максимальная мощность или высокий уровень мощности лазерного пучка или луча означает, что речь идет о мощности, достаточной для формирования в стекле микроуглубления, причем такое углубление характеризуется глубиной от 10 до 100 мкм, как правило, это 15-60 мкм и в частном случае эта глубина составляет от 20 до 50 мкм, в то время как низкий уровень мощности лазерного пучка или луча соответствует световой мощности, способной в лучшем случае разогреть стекло без формирования или практически без формирования в стекле углублений (глубина деформации стекла в глубину не превышает 10 мкм, как правило, эта величина составляет менее 2 мкм и в частном случае она не превышает 1 мкм).

В преимущественном варианте реализации изобретения сфокусированный луч лазера в импульсном режиме образует на поверхности стекла (как правило, на внешней поверхности) серию точек, дефектов или микроуглублений, отстоящих друг от друга на некотором расстоянии, причем эти точки, дефекты или микроуглубления имеют глубину в стекле от 15 до 60 мкм, и желательно, чтобы расстояние между двумя точками, дефектами или последовательно расположенными углублениями превышало величину глубины точки, дефекта или углубления, но предпочтительно, чтобы она была заключена в пределах от 3-х до 20-ти кратного размера их глубины, в частности это должно быть от 4-х до 10-ти кратного размера глубины дефекта, точки или микроуглубления.

Как правило, на первом этапе на протяжении хотя бы трех периодов вращения (а желательно - в течение 5 периодов вращения и даже более 10 периодов вращения обрабатываемой детали) указанная зона подвергается воздействию пучка или пучков лазеров, работающих в непрерывном режиме, таким образом, что эти пучки облучают указанную зону на одном или нескольких участках при поверхностной плотности мощности, не превышающей 25 Вт на мм2, в частности этот уровень заключается между 5 и 20 Вт на мм2.

Желательно, чтобы на втором этапе контролировались колебания уровня мощности пучка или пучков лазерного света и/или скорость вращения обрабатываемой детали таким образом, чтобы две последовательно расположенные точки облучения импульсным лучком лазерного света находились бы на расстоянии друг от друга, не превышающем 2 мм, а желательно, чтобы эта дистанция не превышала 1 мм, в частном случае она должна заключаться в пределах от 10 мкм и 1 мм и, как правило, эта величина составляет от 100 до 800 мкм.

Необходимо контролировать частоту колебаний уровня мощности лазерного пучка с тем, чтобы она заключалась в пределах от 500 до 1500 Гц, в частности - в пределах от 800 до 1200 Гц.

Согласно одному из вариантов реализации изобретения на первом этапе воздействию пучка или пучков лазерного излучения подвергают зону шириной от 2 до 8 мм.

Согласно предпочтительному варианту реализации изобретения между первым и вторым этапами процесса в течение определенного времени указанная зона не подвергается воздействию луча лазера, причем желательно, чтобы этот период времени составлял хотя бы 5% от периода времени облучения этой зоны пучком или пучками лазерного излучения на первом этапе.

Согласно предпочтительному варианту реализации первого этапа эта зона подвергается воздействию одного или нескольких пучков лазерного излучения в течение хотя бы первого и второго периодов, в то время как в течение промежуточного отрезка времени между периодами обработки с использованием одного или нескольких лазерных пучков эта зона не облучается. Желательно, чтобы этот промежуточный период составлял хотя бы 5% от длительности первого периода времени, в течение которого зона подвергается воздействию одного или нескольких пучков лазерного света на первом этапе.

В одном из возможных вариантов реализации изобретения на втором этапе отдельные участки этой зоны одновременно подвергают воздействию луча лазера, работающего в непрерывном режиме, или воздействию нескольких пучков лазеров, работающих в непрерывном режиме, а также воздействию сфокусированного лазерного излучения от лазера, работающего в импульсном режиме, таким образом, чтобы каждый участок зоны был облучен пучком или пучками лазерного света в непрерывном режиме перед тем, как на них попадает сфокусированный луч лазерного света в импульсном режиме. Желательно, чтобы на втором этапе различные участки этой зоны одновременно обрабатывались пучком или пучками света лазеров, работающих в непрерывном режиме, и сфокусированным лучом лазера, работающего в импульсном режиме, так что каждый участок этой зоны попадал бы под действие пучка или пучков непрерывного света лазеров в течение хотя бы 0,05 с, желательно - 0,1 с, до того, как на них попадает сфокусированный свет от импульсного лазера. Предпочтительным является вариант, когда каждый участок зоны обрабатывается пучком или пучками света лазеров, работающих в непрерывном режиме, в течение не более 1 с, желательно - в пределах 0,5 с, перед тем как на них направляется сфокусированный свет лазера, работающего в импульсном режиме. Другими словами, желательно, чтобы период времени между моментом падения на участок зоны непрерывного луча лазера и моментом воздействия импульсного лазерного луча составлял от 0,1 до 0,5 с.

В способе согласно изобретению сфокусированный лазерный луч воздействует на точки в зоне при плотности мощности более 500 Вт на мм2, желательно, чтобы эта величина составляла более 800 Вт на мм2 на точку. Требуемая для реализации способа импульсная мощность зависит от толщины стекла.

В способе согласно изобретению желательно воздействовать на зону сфокусированным лазерным импульсным лучом, частота следования которого регулируется таким образом, чтобы сформировать серию точек воздействия в этой зоне размером хотя бы в 500 мкм, преимущественно - в 250 мкм, желательно - в пределах 100 мкм и, в частности - хотя бы диаметром в 50 мкм.

Желательно на первом этапе использовать сколлимированный лазерный луч с мощностью, например, не превышающей 300 Вт.

Еще одной задачей изобретения является разработка установки для формирования края в изделиях из стекла, работающей в непрерывном режиме, для реализации с ее помощью способа согласно изобретению, причем эта установка включает в себя:

* устройство с лазером для выполнения операции формирования края в изделиях из стекла,

* устройство с системой пошаговой подачи для последовательной передачи изделий из стекла в устройство для формирования края и

* систему приведения во вращение вокруг оси изделий из стекла, как минимум, в процессе формирования края.

Согласно изобретению установка отличается тем, что в ее состав входят два лазера, первый из которых создает световой луч непрерывного действия, в то время как второй лазер работает в импульсном режиме, и он генерирует сфокусированное излучение.

Желательно, чтобы в состав установки входила хотя бы одна система отклонения луча для разделения лазерного пучка непрерывного действия на выходе первого лазера хотя бы на первый и второй отдельные пучки, и устройства для направления указанных первого и второго отдельных пучков соответственно на первую и вторую зоны для обработки таким образом, чтобы рабочая деталь обрабатывалась первым пучком в первой зоне перед тем как она будет перенесена системой пошаговой подачи во вторую зону, где эта деталь, уже обработанная первым пучком, будет обрабатываться вторым пучком. В то же время система отклонения позволяет использовать лазер для одновременной обработки нескольких изделий из стекла.

В другом варианте реализации установка включает в себя, как минимум, одну систему отклонения луча для разделения пучка лазера, работающего в непрерывном режиме на по крайней мере первый и второй отдельные пучки, а также она включает в себя приспособления для направления указанных первого и второго пучков отдельно друг от друга соответственно к первой и второй зонам для обработки таким образом, что рабочее изделие обрабатывается первым пучком в первой зоне перед тем, как она будет перенесена системой пошаговой подачи ко второй зоне, где изделие, обработанное первым пучком, обрабатывается вторым пучком перед тем, как попасть в обработку с использованием сфокусированного луча лазера, работающего в импульсном режиме.

Желательно, чтобы в состав установки согласно изобретению входили устройства для регулировки мощности импульсного лазерного излучения, его частоты изменения мощности и скорости вращения обрабатываемых изделий из стекла.

Согласно возможным вариантам реализации изобретения установка может включать в себя устройство для охлаждения и/или приспособление для выравнивания сформированного края изделия из стекла и/или установку для отжига полученного края детали из стекла.

Еще одной задачей настоящего изобретения является само изделие из стекла, имеющее сформированный край, причем этот край граничит с линией, образованной точками обработки лазерным лучом, когда эти точки отстоят одна от другой, или когда этот край, хотя бы частично, совпадает с линией, образуемой отдельными друг от друга точками обработки лазерным лучом, когда эти точки обработки характеризуются диаметром менее 500 мкм, желательно менее 250 мкм, в частности - менее 100 мкм и в особых случаях - менее 50 мкм, и когда расстояние между этими точками составляет менее 2 мм, желательно - менее 1 мм и в частных случаях оно не выходит за пределы от 100 до 800 мкм. В таких изделиях край либо легко поддается выравниванию, либо его можно сразу отпускать без предварительного выравнивания.

Ниже со ссылкой на прилагаемые чертежи описаны примеры реализации способа формирования края. На этих чертежах показано:

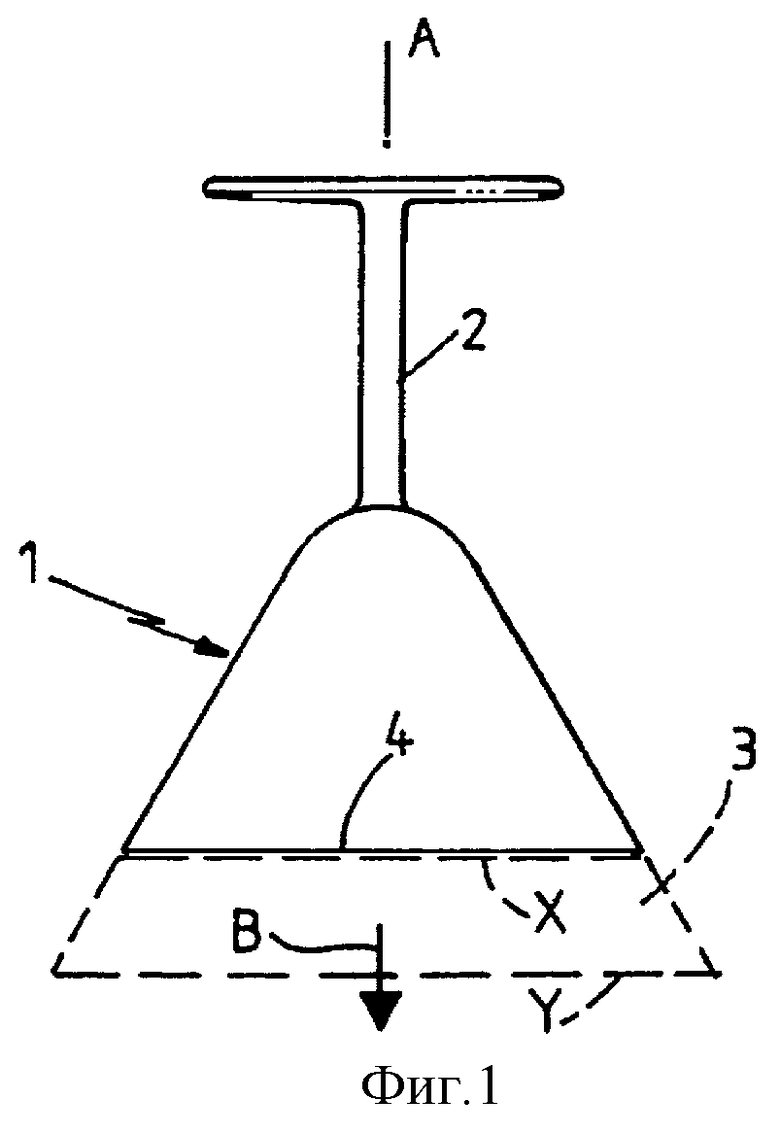

- на фиг.1 схематически изображено изделие, подлежащее обработке;

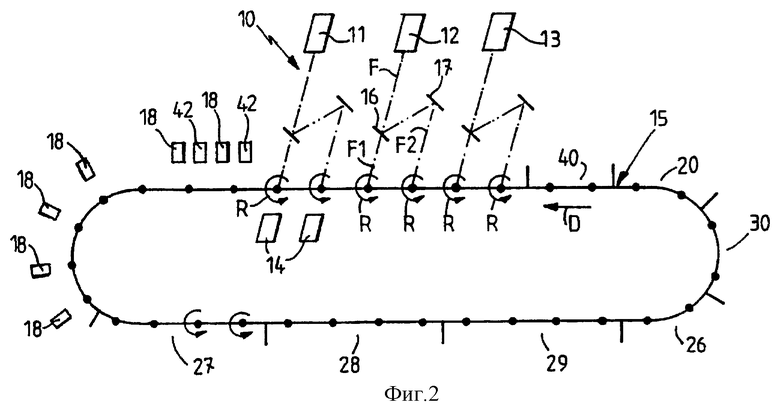

- на фиг.2 схематически представлена установка согласно изобретению;

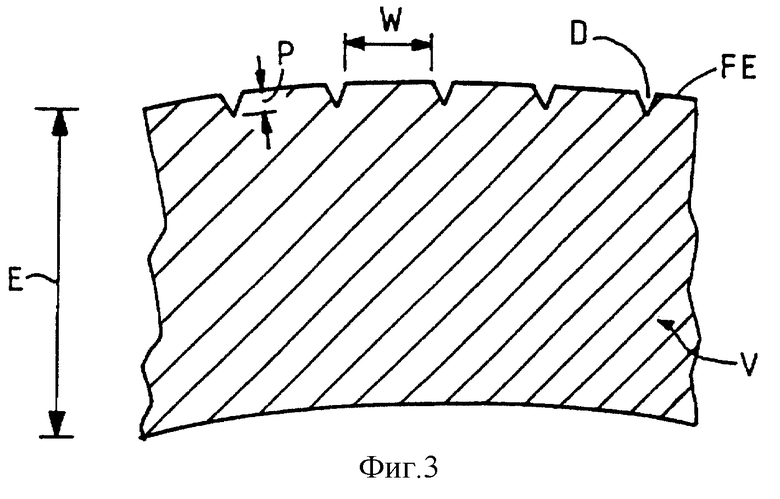

- на фиг.3 в большем масштабе и в разрезе также дана установка, где изображено действие сфокусированного импульсного лазерного излучения на изделие из стекла;

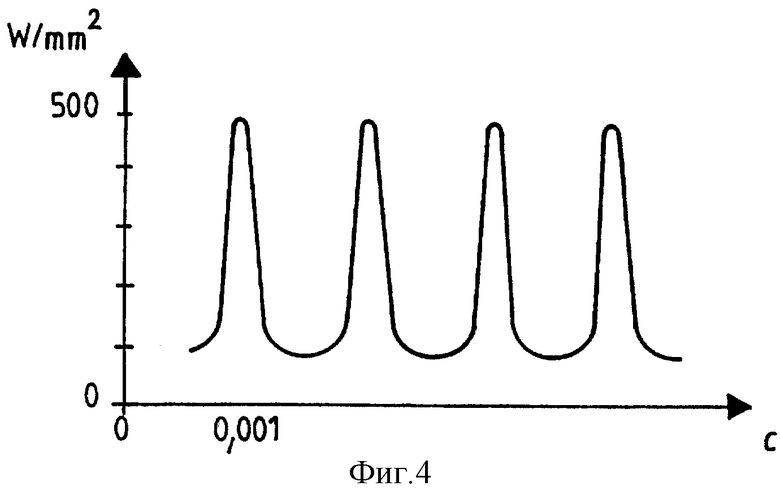

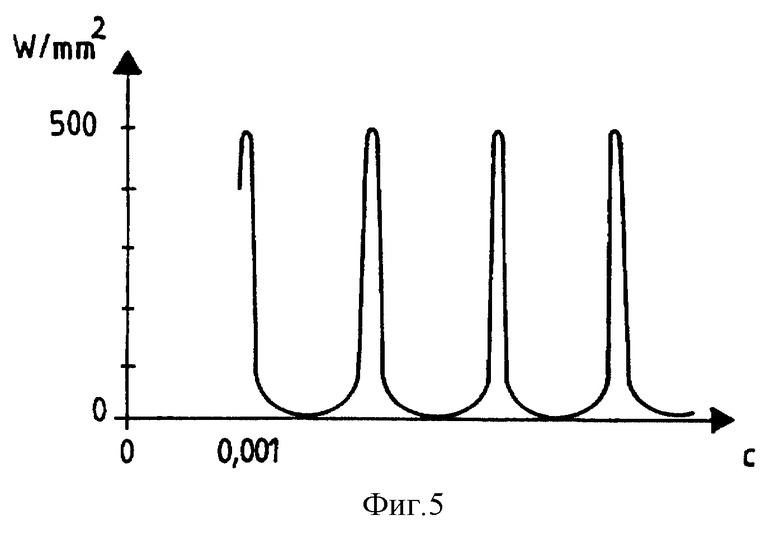

- на фиг.4 и 5 представлены графики изменения во времени плотности мощности сфокусированного лазерного излучения в случае двух различных лазеров, работающих в импульсном режиме.

Пример 1 (для сравнения).

Обрабатывается стеклянный сосуд с ножкой цилиндрической формы с расширяющимся краем; диаметр - около 7 см, а толщина стенки вблизи формируемого края - около 2 мм.

Обрабатываемые стеклянные сосуды приводятся во вращение с частотой от 142 до 320 об/мин.

Вращающиеся сосуды на первом этапе обрабатываются с использованием луча лазера, получающегося на выходе коллиматора, причем диаметр пучка варьируется в пределах от 4 до 5,5 мм, в то время как мощность в луче составляет 170 Вт. В ходе первого этапа обрабатываемый край разогревается. Эта операция разогрева с помощью лазера выполняется в течение 5 с.

После этого первого этапа разогрева с использованием лазера сосуды подвергаются облучению в непрерывном режиме с использованием сфокусированного лазерного луча с мощностью 170 Вт.

Получаемые в этом примере результаты формирования края носят случайный характер и зависят от качества стекла.

Пример 2 (изобретение).

Воспроизводятся условия примера 1, но при этом:

- первый этап разогрева выполняется в виде двух периодов по 2,5 с и эти периоды разделены паузой в 0,8 с, когда стекло не облучается светом лазера;

- сосуды, разогретые на первом этапе, подвергаются воздействию сфокусированного импульсного лазерного излучения с частотой изменений мощности в 999 Гц и

- в период между первым этапом разогрева стекла и этапом обработки с использованием сфокусированного импульсного лазерного излучения изделия в течение 0,8 с не подвергаются воздействию лазерного излучения.

Полученные в таком режиме результаты формирования края в изделиях из стекла оказываются очень высокими, и все это получено при скорости вращения сосудов в режимах 142 об/мин, 200 об/мин и 320 об/мин. На этапе облучения сосудов с помощью импульсного лазерного света создавалась серия дефектов (точек облучения стекла светом лазера) глубиной +/-60 мкм и диаметром, как минимум, 100 мкм, причем эти дефекты отстоят друг от друга на расстоянии от 500 мкм до 1 мм, а это расстояние при заданной частоте изменения мощности лазерного излучения определяется скоростью вращения сосудов.

Благодаря образованию зоны напряжений, возникающих в процессе первого этапа разогрева, дефект или дефекты превращаются в раскол, который распространяется от дефекта к дефекту или вблизи дефектов, но в этом случае всегда в той части, в которой требуется сформировать край, или в части, которая находится напротив донца.

На фиг. 3 в большем масштабе изображена серия дефектов или микроуглублений D на внешней стороне FE, причем глубина дефектов или микроуглублений составляет лишь долю от толщины Е стекла.

Расстояние W между двумя соседними дефектами или микроуглублениями равно примерно 5-ти кратной глубине микроуглубления.

На фиг.4 и 5 показано изменение со временем поверхностной плотности мощности (Вт на мм2) сфокусированного луча или пучка, генерируемого двумя различными лазерами, работающими в импульсном режиме.

Пример 3 (изобретение).

Воспроизводятся условия способа, описанного в примере 2, но скорость вращения сосудов составляет 256 об/мин и обрабатываются фигурные стаканы (типа рюмок для коньяка).

Результаты обработки как с точки зрения качества, так и количества, оказались превосходными (в ходе теста, выполненного для 34 стаканов, потери отсутствуют).

На фиг.1 схематически показана обработанная в этом примере рюмка. Расширяющаяся рюмка 1 в процессе обработки удерживается на ножке 2 (рюмка опрокинута). В процессе формирования края часть 3 рюмки, обращенная вниз В, отделяется. Эта часть 3 расположена между отверстиями Х и У. В процессе формирования края рюмка и часть 3 приводятся во вращение вокруг своей оси симметрии. Край 4 обрабатываемой рюмки 1 практически совпадает с линией дефектов, формируемых импульсным лазером. Неровности края характеризуются очень небольшими размерами, и в результате для получения верхнего идеально ровного края требуется незначительная обработка. Отмечено, что выравнивание такого края является сравнительно более простой операцией.

Пример 4 (изобретение).

Обрабатывалась рюмка на ножке с верхним круглым краем диаметром 90 мм и толщиной стенки 2,5 мм.

Обработка рюмок выполнялась следующим образом:

- частота вращения изделий 192 об/мин,

- первая обработка края с помощью сколлимированного лазерного луча диаметром 5 мм и мощностью 170 Вт длилась 3,8 с,

- затем следовала пауза в 0,8 с,

- вторая обработка края с помощью сколлимированного лазерного луча диаметром 5 мм и мощностью 170 Вт длилась 3,8 с,

- затем следовала пауза в 0,8 с,

- обработка края с помощью сфокусированного лазерного луча в импульсном режиме при мощности 170 Вт и с частотой изменения мощности 999 Гц.

Все обработанные рюмки не имели дефектов.

Использованная в примерах 2 и 3 установка для реализации способа обработки согласно изобретению представлена на фиг.2.

Эта установка состоит из:

* устройства 10, включающего в себя лазеры 11, 12, 13, 14 для проведения операций по формированию края в изделии из стекла с образованием на нем обработанного края,

* ленты транспортера 15 с системой пошаговой подачи и с двойной индексацией для последовательного перемещения (стрелка D) изделий из стекла к устройству для обработки 10, причем на этой ленте 15 рюмки располагаются ножкой вверх и

* системы (не показанная на фиг.) привода во вращение (стрелка R) изделий из стекла вокруг их оси, во всяком случае, во время операции по формированию края.

Согласно изобретению в состав установки входит ряд лазеров, из которых лазеры 11, 12, 13 генерируют излучение в непрерывном режиме, в то время как лазеры 14 являются источником импульсного сфокусированного излучения.

Каждый лазер 11, 12, 13 связан с системой отклонения луча 16, служащей для разделения непрерывно генерируемого пучка F лазерных лучей, выходящего из устройства, на по крайней мере два отдельных луча Fl, F2, и с устройствами 17 для направления указанных первого и второго пучков Fl, F2 соответственно на первое изделие и второе изделие.

Желательно, чтобы в установке согласно изобретению имелись устройства, позволяющие регулировать уровень мощности лазера, работающего в импульсном режиме, и устройства, обеспечивающие пространственную юстировку импульсного луча лазера, частоту изменения его уровня мощности, частоту вращения обрабатываемых изделий из стекла, а также приспособления, обеспечивающие направление импульсного луча лазера в иную плоскость, чем плоскость, перпендикулярная оси вращения или оси симметрии изделия из стекла.

В установке, изображенной на схеме, зона обработки изделия из стекла прежде всего разогревается с помощью лазера 13, затем она попадает в поле воздействия лазера 12 и там обрабатывается. В дальнейшем изделие попадает в зону воздействия лазеров 11 и 14.

После формирования края изделия охлаждаются с использованием одного или нескольких потоков воздуха 18. Охлажденные изделия затем проходят через:

- зону выравнивания или шлифовки 27 обрезанного края изделия,

- зону промывки и изготовления фаски 28,

- зону промывки 29 и шлифовки и

- зону сушки 26.

Установка, изображенная на схеме фиг.2, снабжена системой двойной индексации, то есть она позволяет обрабатывать параллельно два изделия из стекла. При этом установка в рамках изобретения могла бы располагать простой системой единичной индексации, системой тройной индексации и т.д.

Лазеры для разогрева могут иметь рабочую мощность в 500 Вт и более. Выходящий из лазера луч разделяется на ряд лучей мощностью менее 250 Вт. Желательно, чтобы мощность лазера, работающего в импульсном режиме, составляла порядка 50 Вт и получаемая таким образом поверхностная плотность мощности в рабочей точке может достигать 1000 Вт на мм2.

Способ и установка согласно изобретению позволяют обрабатывать стеклянную посуду различного происхождения, а именно:

- из натрий-кальциевого стекла, из хрусталя со свинцом, из бариевого стекла,

- из выдуваемого стекла в процессе ручного производства отдельных изделий,

- из стекла, выдуваемого на автоматических линиях в режиме простого выдувания или с применением прессовки,

- из прессованного стекла,

- стеклянных изделий различной и часто сложной формы (цилиндрическое, с расширением, с сужением, круглое, в форме многогранников,) и др.

Установка согласно изобретению позволяет варьировать скорость изготовления изделий от нескольких штук в минуту до 90 изделий в минуту и более.

Установка согласно изобретению позволяет в процессе производства избегать с ней какого бы то ни было механического контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2719862C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ СТЕКЛА | 2014 |

|

RU2574634C2 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРЕХМЕРНОЙ СТРУКТУРЫ В ОБЪЕМЕ ПЛАСТИНЫ ФОТОЧУВСТВИТЕЛЬНОГО СТЕКЛА | 2015 |

|

RU2598011C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СОЗДАНИЯ СКОСОВ НА КРАЯХ ПЛОСКОГО СТЕКЛА | 2013 |

|

RU2588514C1 |

| Способ изготовления устройства микротехники в объеме пластины фоточувствительного стекла | 2016 |

|

RU2641508C2 |

| ЛАЗЕРНАЯ ФОКУСИРУЮЩАЯ ГОЛОВКА С ЛИНЗАМИ ИЗ ZnS, ИМЕЮЩИМИ ТОЛЩИНУ ПО КРАЯМ, ПО МЕНЬШЕЙ МЕРЕ, 5 мм, И УСТАНОВКА И СПОСОБ ЛАЗЕРНОЙ РЕЗКИ С ИСПОЛЬЗОВАНИЕМ ОДНОЙ ТАКОЙ ФОКУСИРУЮЩЕЙ ГОЛОВКИ | 2010 |

|

RU2553152C2 |

| СПОСОБ НАНЕСЕНИЯ МАРКИРОВКИ ВНУТРИ ИЗДЕЛИЯ | 2013 |

|

RU2540062C1 |

| СПОСОБ ЛОКАЛЬНОЙ КРИСТАЛЛИЗАЦИИ ЛАНТАНОБОРОГЕРМАНАТНОГО СТЕКЛА | 2014 |

|

RU2579080C1 |

| СПОСОБ ЛЕЧЕНИЯ ТРОФИЧЕСКИХ ЯЗВ И ДЛИТЕЛЬНО НЕ ЗАЖИВАЮЩИХ РАН | 2004 |

|

RU2270703C2 |

На первом этапе обрабатываемый участок изделия подвергается воздействию пучка или пучков лучей лазеров, работающих в непрерывном режиме таким образом, чтобы эти пучки попадали на обрабатываемый участок в одной или нескольких зонах при поверхностной плотности мощности в пределах 30 Вт на 1 мм2. На втором этапе воздействуют на отдельные точки обрабатываемого участка, который на первом этапе облучался пучком лучей лазеров, работающих в непрерывном режиме, сфокусированным пучком света лазера, работающего в импульсном режиме с мощностью в пределах 250 Вт. На эти точки на обрабатываемом участке воздействуют пучком света лазера, работающего в импульсном режиме так, что в ходе этого этапа в результате воздействия сфокусированного пучка света импульсного лазера образуются расположенные в линию на обрабатываемом участке точки, и пары этих точек оказываются разделенными определенным расстоянием. Техническая задача: возможность обработки изделий выпуклой и вогнутой формы. 3 с. и 21 з.п.ф-лы, 5 ил.

| DE 4411037 A, 06.10.1994 | |||

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ | 1991 |

|

RU2015119C1 |

| DE 4434648 A, 04.04.1996 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-11-27—Публикация

1998-06-10—Подача