Изобретение относится к области материаловедения, в частности к способам получения исходных веществ для композиционных материалов и конструкционной керамики.

Известен способ получения микроволокон различных оксидов металлов окислением галогенидов при температуре 700-1200oС [Е.И. Гиваргизов. Рост нитевидных и пластинчатых кристаллов из паров, М.: Наука, 1977, с.259-260].

Недостатками указанного способа являются: использование химически агрессивных паров металлов или галогенидов соответствующих металлов, сложного технологического оборудования, высокие энергетические затраты. Применение затравок, наносимых на подложку, снижает производительность процесса, делая его периодическим.

Известен способ получения нитевидных кристаллов оксида циркония, выбранный в качестве прототипа, суть которого заключается в нагревании порошка оксида циркония в расплаве буры и борной кислоты при температуре 1350oС с последующим медленным охлаждением. После выщелачивания расплава остаются волокна оксида циркония моноклинной структуры, достигающие длины до 25 мм [патент Великобритании 989907].

Недостатком указанного способа является высокая температура процесса и большие энергетические затраты, использование химически агрессивных реагентов, неудовлетворительное качество получающегося продукта.

Задачей настоящего изобретения является разработка промышленной технологии получения микроволокон оксида циркония, повышение качества получаемого микроволокна.

Поставленная задача достигается тем, что в способе получения микроволокон оксида циркония, включающем осаждение промежуточного соединения циркония из раствора путем перекристаллизации с последующей термической обработкой микроволокон, согласно изобретению предварительно приготавливают раствор оксихлорида циркония концентрацией от 200 до 2000 г/л. Затем перекристаллизовывают оксихлорид циркония при температуре от 0 до 20oС, давлении от 0,1 до 0,01 МПа и проводят термическую обработку образовавшихся нитевидных кристаллов до диоксида циркония в два этапа: на первом этапе термообработку проводят в тонком слое от 0,1 до 3 мм. При равномерном повышении температуры от 100 до 210oС, а на втором этапе прокаливание проводят при температуре 400-500oС в насыпном виде.

Промышленный восьмиводный оксихлорид циркония после перекристаллизации имеет форму нитевидных кристаллов, длина которых достигает 5 мм. При нагревании до температуры 110oC гидрат теряет шесть молекул воды, далее при нагревании до 210oС теряются последние две молекулы воды и наконец при 400oС атом хлора в молекуле оксихлорида циркония замещается кислородом по формуле:

2ZrOCl2 + O2 = 2ZrO2+2Сl2.

Основная проблема заключается в перекристаллизации восьмиводного оксихлорида циркония. Поскольку молекула сильно гидратирована, то при упаривании раствора образуется сиропообразная масса, которая при кристаллизации переходит в твердое стеклообразное состояние. Перекристаллизовывать можно растворы с концентрацией от 200 г/л, это нижний предел концентрации, когда из раствора при охлаждении начинают выпадать кристаллы. При превышении верхнего предела концентрации - 2000 г/л выпадение отдельных кристаллов прекращается, система при охлаждении остекловывается. Эти пределы принимаются за верхнюю и нижнюю границы по концентрациям используемого раствора. В зависимости от концентрации раствора необходимо выбрать давление (разрежение), при котором происходит процесс кристаллизации с одновременным обезвоживанием. При концентрации 200 г/л кристаллизацию можно проводить при атмосферном давлении 0,1 МПа, увеличивая концентрацию, необходимо пропорционально уменьшать давление в аппарате, при достижении концентрации 200 г/л необходимо создать разрежение, при котором вода из раствора начинает выкипать - 0,01 МПа. При использовании раствора концентрацией 200 г/л для полного извлечения продукта необходимо достигнуть предельного охлаждения раствора, т.е. 0oС. При вакуумной сушке раствора концентрацией 2000 г/л температура значения не имеет, поэтому оптимально пользоваться комнатной температурой 20oС. Важное значение имеет толщина слоя, в котором происходит первая стадия термообработки, чем тоньше насыпной слой, тем качественнее получается продукт - кристаллы не слипаются и сохраняют нитевидную форму, однако уменьшение толщины слоя ведет к снижению производительности. Технологически удается получить слой толщиной от 0,1 мм. При превышении толщины слоя 3 мм нитевидные кристаллы начинают саморастворяться и терять исходную форму, т.е. при дальнейшем увеличении толщины слоя продукт полностью теряет товарные качества. Второй этап прокаливания для перевода безводного оксихлорида циркония в оксид начинается с температуры 400oС, далее для ускорения температуру можно поднять до 500oС, дальнейшее поднятие температуры экономически не оправдано.

Совокупность признаков предложенного способа получения микроволокон диоксида циркония обеспечивает следующее.

1. Простоту технологического процесса.

2. Высокое качество полученного продукта, микроволокна имеют теоретическую плотность, т.е. обладают монокристаллической структурой.

Кроме того, обеспечивается следующее.

1. Доступно исходное сырье, оксихлорид циркония - продукт многотоннажного промышленного производства.

2. Не используются вредные для организма человека реагенты и соблюдаются экологические требования.

3. Энергетические затраты минимальны, нет высоких температур.

4. Способ технологически может иметь промышленные масштабы, возможна организация крупного производства.

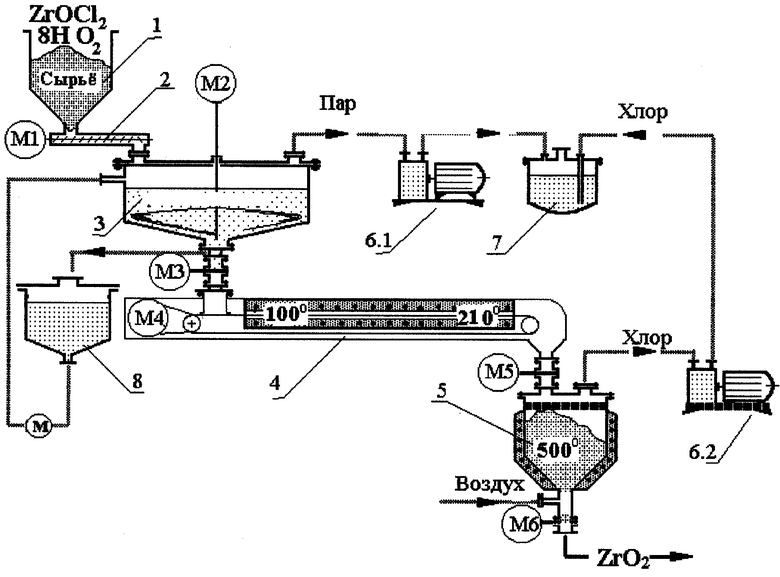

На чертеже представлена технологическая схема способа получения микроволокон диоксида циркония. Технологическая схема содержит загрузочный бункер для сырья 1 со шнековым конвейером 2 и приводом шнека M1, кристаллизатор 3 с мешалкой М2 и шлюзом М3, конвейерная печь 4 с приводом ленты конвейера М4, прокалочная печь 5 с входным шлюзом М5 и выходным шлюзом М6, два вакуумных насоса 6.1 и 6.2, бункер 7, бункер 8 с насосом М.

Процесс состоит из пяти последовательных стадий. Растворение соли, кристаллизация, удаление влаги, сушка и прокаливание, для осуществления перечисленных стадий необходима последовательная цепочка аппаратов.

Сырье, восьмиводный оксихлорид циркония, в виде твердого порошка хранящийся в бункере 1, по шнековому конвейеру 2 поступает на стадию растворения в кристаллизатор 3, наполненный предварительно водой. Для полного растворения включается мешалка М2, после полного растворения включается вакуумный насос 6.1 для удаления влаги. В кристаллизаторе 3 остаются нитевидные кристаллы восьмиводного оксихлорида циркония, которые подаются на конвейерную печь 4 с помощью шлюза М3. Включается нагрев конвейерной печи, когда установилось температурное равновесие (т.е. в начале хода 100oС с последующим повышением до 210oС на выходе), лента конвейерной печи приводится в движение приводом ленты М4. Открывается шлюз М5, обезвоженные кристаллы попадают в прокалочную печь 5. После заполнения прокалочной печи 5 шлюз М5 закрывается, включается электронагрев и вакуумный насос 6.2. По окончанию процесса обогрев и вакуумный насос 6.2. выключается. Остывший продукт поступает на реализацию через шлюз М6. Бункер 8 с насосом М предназначен для слива оставшейся в кристаллизаторе 3 жидкости, а также для расширения применимости технологической схемы (см. пример 2).

Пример 1

Порошкообразный восьмиводный оксихлорид циркония из загрузочного бункера 1 по шнеку 2 засыпался в кристаллизатор 3, туда же подавалась вода для растворения. Соотношение воды к твердому порошку составляло 2:1, т.е. концентрация оксихлорида циркония 2000 г/л. После полного растворения кристаллов в воде включался вакуумный насос 6.1. Вакуумная сушка проводилась в течение 1 ч при давлении (разрежении) 0,01 МПа и температуре 20oС. После полного удаления влаги в кристаллизаторе 3 оставались нитевидные кристаллы восьмиводного оксихлорида циркония, чтобы сорвать их со стенок кристаллизатора необходимо было на несколько секунд включить мешалку, скорость мешалки не должна превышать 1 об/с, для предотвращения измола кристаллов. Далее кристаллы поступали на конвейерную печь 4, причем подача организовывалась таким образом, чтобы слой не превышал толщины 0,1 мм, лента конвейерной печи двигалась со скоростью 1 м/мин, протяженность греющей зоны составляла 1 м, по ходу движения ленты конвейерной печи 4 создавался равномерный градиент температуры от 100 до 210oС. На выходе с конвейерной печи 4 обезвоженные кристаллы оксихлорида циркония высыпались в прокалочную печь 5, где в течение 30 мин происходило прокаливание при 500oС. На выходе из прокалочной печи 5 получается готовый к применению продукт - нитевидные кристаллы диоксида циркония длиной до 2 мм.

Пример 2

Отличается от примера 1 тем, что перекристаллизацию можно проводить без вакуумной сушки при пониженных температурах, такой способ более прост в аппаратурном оформлении, но менее производителен.

Порошкообразный восьмиводный оксихлорид циркония из загрузочного бункера 1 по шнековому конвейеру 2 засыпался в кристаллизатор 3, туда же подавалась вода для растворения. Концентрация соли в растворе составляла 200 г/л. После полного растворения необходимо было медленно в течение 1 ч остужать раствор до 0oС, при охлаждении в осадок выпадали нитевидные кристаллы восьмиводного оксихлорида циркония. Затем через сливной кран кристаллизатора 3 маточный раствор переливался в бункер 8, откуда он на следующей очереди вновь заливался в кристаллизатор 3 и доводился до первоначальной концентрации. Оставшийся в кристаллизаторе 3 порошок оксихлорида циркония попадал на конвейерную печь 4. Остальные стадии такие же как и в примере 1. Таким способом удавалось получить кристаллы длиной до 3 мм.

Пример 3

Отличается от примера 1 тем, что прокаливание можно проводить в слое толщиной до 3 мм, это повышает производительность установки на порядок, но отрицательно влияет на качество продукта. В этом случае микроскопический анализ показал, что в порошке диоксида циркония нитевидные кристаллы составляют только половину от общей массы, остальной оксид циркония находится в виде спекшихся частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГРАНУЛИРОВАННОГО НАНОСОРБЕНТА | 2012 |

|

RU2501602C2 |

| СПОСОБ РАЗЛОЖЕНИЯ СИЛИКАТНЫХ МИНЕРАЛОВ | 2001 |

|

RU2188245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| МОДИФИКАТОР ДЛЯ СВЕТООТРАЖАЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1998 |

|

RU2160294C2 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ДИОКСИДА ЦИРКОНИЯ И ТЕТРАФТОРИДА КРЕМНИЯ | 2002 |

|

RU2225361C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ МОЛИБДЕНА, ЗАГРЯЗНЕННОГО ОКСИДАМИ УРАНА | 2002 |

|

RU2231841C1 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБ ИХ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2199389C1 |

| ТВЕРДЫЙ КИСЛОТНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 1999 |

|

RU2190465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

Изобретение относится к области материаловедения, в частности к способам получения исходных веществ для композиционных материалов и конструкционной керамики. Способ получения микроволокон диоксида циркония заключается в том, что приготовленный раствор оксихлорида циркония концентрацией от 200 до 2000 г/л перекристаллизовывают при температуре от 0 до 20oС и давлении от 0,1 до 0,01 МПа, затем проводят термическую обработку образовавшихся нитевидных кристаллов до диоксида циркония в 2 этапа: при этом на первом этапе термообработку проводят в тонком слое толщиной от 0,1 до 3 мм при равномерном повышении температуры от 100 до 210oС, на втором этапе прокаливание проводят при 400o-500oС в насыпном виде. В результате получают монокристаллические микроволокна диоксида циркония длиной до 3 мм и диаметром до 30 мкм. 1 ил.

Способ получения микроволокон диоксида циркония, включающий осаждение промежуточного соединения циркония из раствора путем перекристаллизации с последующей термической обработкой, отличающийся тем, что приготавливают раствор оксихлорида циркония концентрацией от 200 до 2000 г/л, перекристаллизовывают оксихлорид циркония при температуре от 0 до 20oС, давлении от 0,1 до 0,01 МПа и проводят термическую обработку образовавшихся нитевидных кристаллов до диоксида циркония сначала в тонком слое толщиной от 0,1 до 3 мм при равномерном повышении температуры от 100 до 210oС, затем при 400-500oС в насыпном виде.

| GB 989907 А, 22.04.1965 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| JP 11310500, 09.11.1999 | |||

| JAMAI IWAO et al | |||

| Formation of acicular monoclinic zirconia particles under hydrothermal conditions | |||

| J | |||

| Amer | |||

| Cerom | |||

| Soc., 1989, 72, № 8, 1479-1482. | |||

Авторы

Даты

2002-11-27—Публикация

2000-11-01—Подача