Известно устройство для отливки полых слитков, состоящее из разливочного ковша, промежуточного ковша, опорной рамы, изложницы и оправки.

Описываемое устройство отличается от известного тем, что оправка выполнена в виде трубы из металла, состав которого соответствует составу металла внутренней поверхности слитка, а промежуточный ковш, рама и изложница размепдены в вакуум-камере.

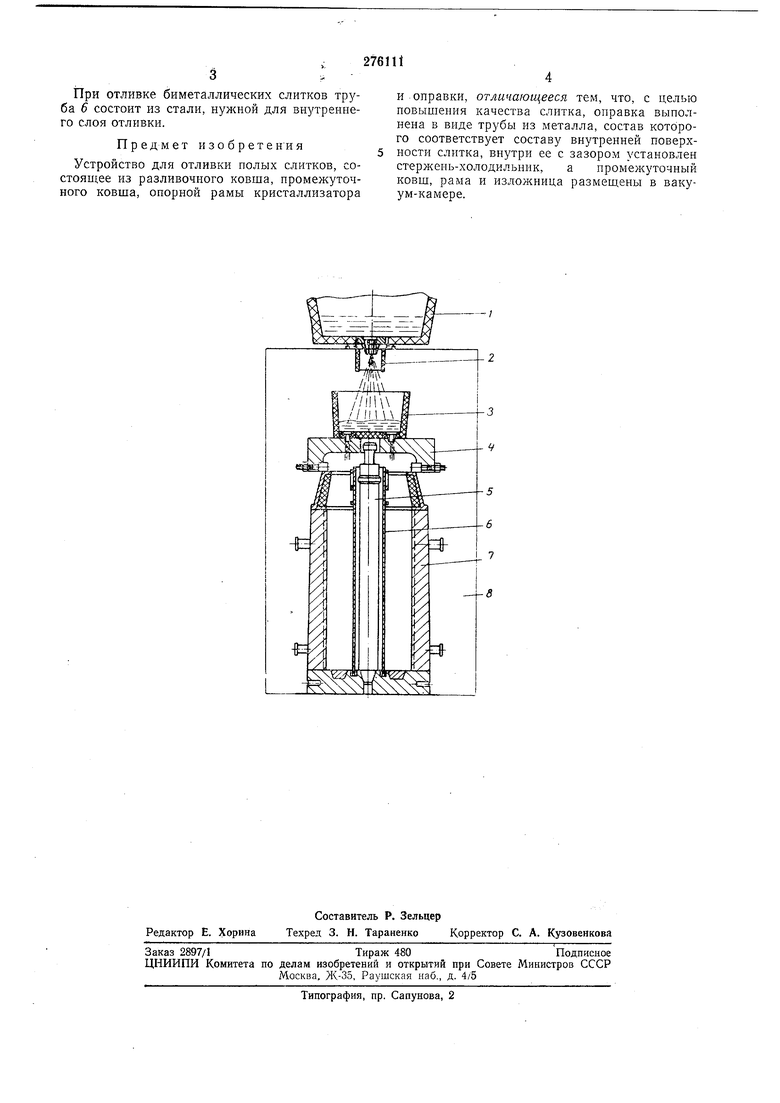

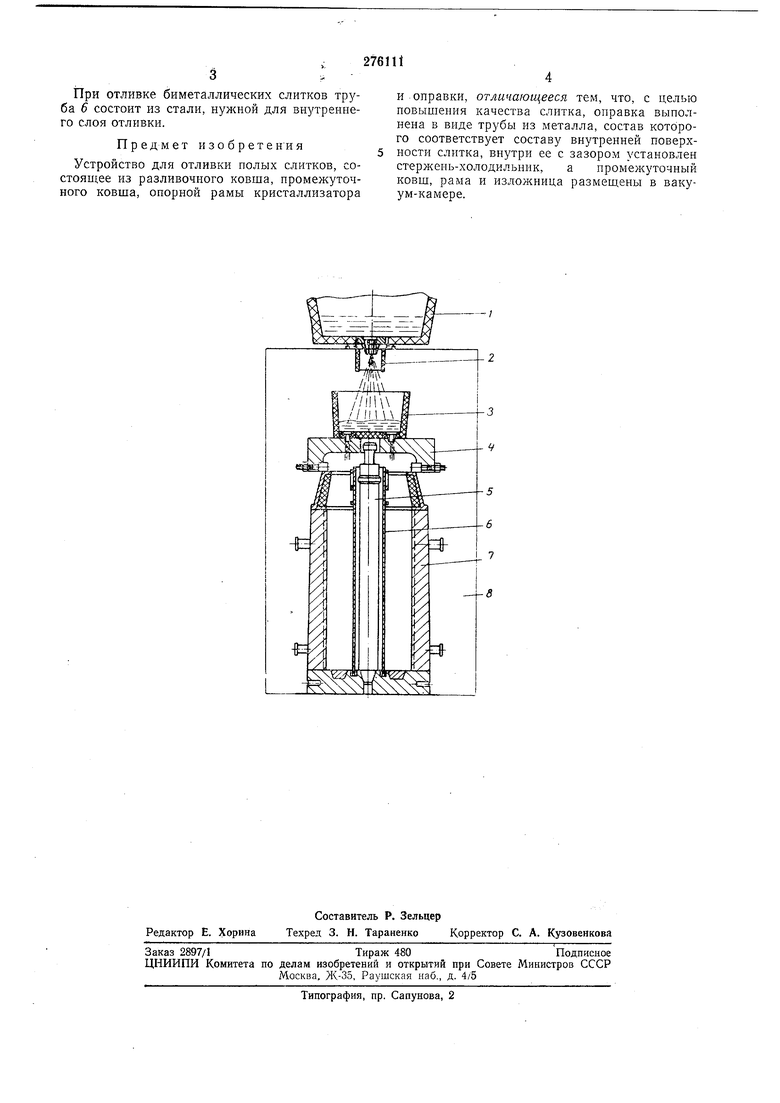

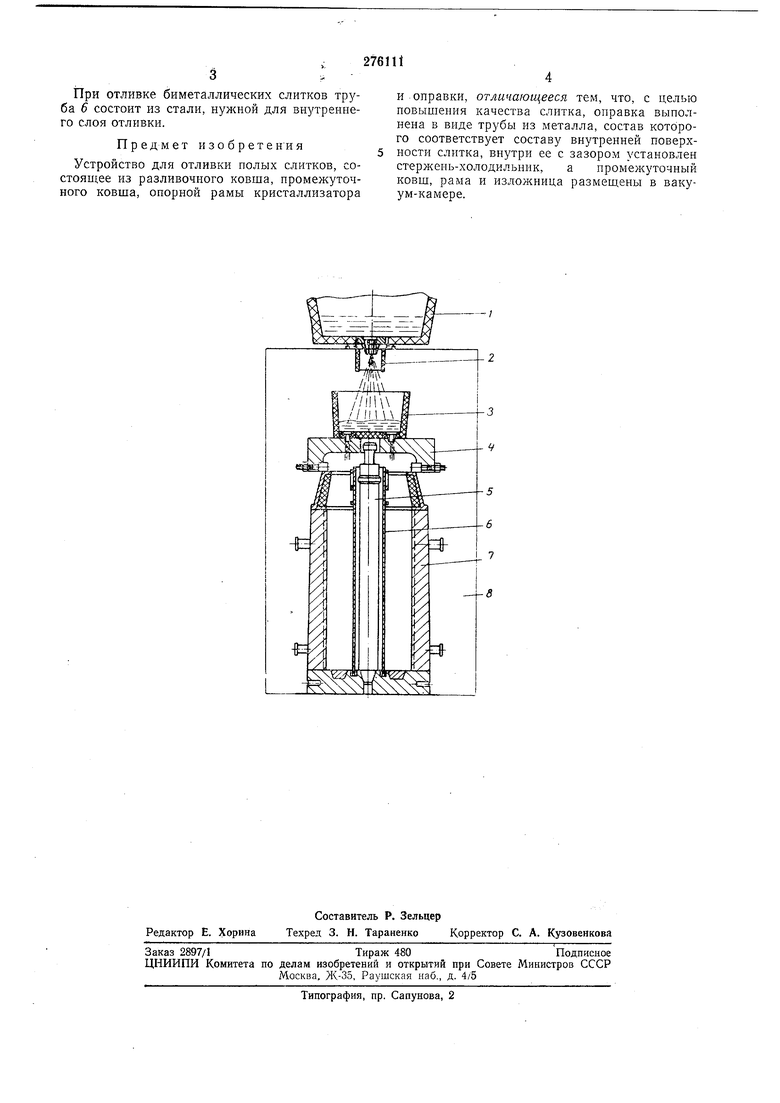

На чертел-ге представлено описываемое устройство.

Устройство состоит из разливочного ковша /, направляюшей трубы 2 из . высокоглиноземистого шамота, промежуточного ковша 5, опорной рамы 4, охлаждающего стержня 5, трубы 6, изложницы 7, вакуум-камеры 8.

Собранная изложница 7 с поддоном и подставкой, а также с охлаждающим стержнем 5 и трубой 6 устанавливается в вакуумной камере 8. На изложницу устанавливается крестообразная опорная рама 4, на которую устанавливается промежуточный ковш 3, имеющий четыре-шесть разливочных стаканов диаметром 30-40 мм. Футеровка промежуточного ковша выполняется из многошамота или высокоглиноземистого кирпича. Сверху, на вакуумную камеру, устанавливается разливочный ковш / с направляющей трубой 2 из высокоглиноземистого шамота, зазор между

ковшом и вакуумной камерой уплотняется вакуумной резиной. Вместо ковша / может быть установлен промежуточный ковш с герметизированным при помощи алюминиевой

пластинки разливочным стаканом. Верх вакуумной камеры может быть закрыт л елезным листом с вставленной в него трубой 2 или герметизирован алюминиевым листом. Разрежение в камере создается после установки ковша за 20-30 мин до разливки и должно достигать 0,5-1,0 мм рт. ст. В процессе отливки слитка в промежуточном ковше 3 высота жидкого металла поддерживается на уровне 200-500 мм, что обеспечивает очищение металла от газов. Из промежуточного ковша 3 струя выходит ровной, без рассеивания. Небольшое ферростатическое давление в ковше 3 способствует меньшему разбрызгиванию металла ири попадании струи на поддон, а образующиеся брызги - корольки не окисляются.

Иоверхность слитка и его внутреннее строение улучшается вследствие исключения образования окисленных пленок на зеркале металла, поднимающегося в изложнице в вакууме, а также усреднения температуры и состава металла при незначительном кипении его в изложнице из-за продолжающегося выtlpH отливке биметаллических слитков труба 6 состоит из стали, иужной для внутреннего слоя отливки.

предмет изобретения

Устройство для отливки полых слитков, состоящее из разливочного ковша, промежуточного ковша, опорной рамы кристаллизатора

и оправки, отличающееся тем, что, с целью повышения качества слитка, оправка выполнена в виде трубы из металла, состав которого соответствует составу внутренней поверхности слитка, внутри ее с зазором установлен стержень-холодильник, а промел :уточиый ковш, рама и изложница размешены в вакуум-камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Установка для порционной электрошлаковой отливки слитков | 1975 |

|

SU534098A1 |

| Установка для отливки крупных слитков в вакууме | 1981 |

|

SU939569A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА, СОДЕРЖАЩЕГО ОТВЕРСТИЕ, СООТВЕТСТВУЮЩИЕ СЛИТОК И УСТРОЙСТВО ЛИТЬЯ | 2009 |

|

RU2526649C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2004 |

|

RU2266173C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

Авторы

Даты

1970-01-01—Публикация