Изобретение относится к машиностроению, в частности к конструкции инструмента металлорежущего оборудования для процессов обработки жестко координированных отверстий, и может быть использовано для комплексной обработки корпусных деталей, крышек, фланцев панелей, плит кронштейнов и других деталей, имеющих точные координированные отверстия.

Известен способ обработки координированных отверстий с использованием предварительной разметки отверстий и кернения центра предполагаемого отверстия вручную с помощью кернера для предварительного направления инструмента (сверла). В этом случае неточность межцентровых расстояний и неточность размеров, определяющих положение отверстий на плоскости, складывается из неточности нанесения разметочных рисок и самого накернивания. Этот способ очень трудоемкий и применяется только в условиях единичного, опытного и мелкосерийного производства [1].

Применяемый при кернении инструмент - кернер [2]. Он представляет собой металлический стержень, изготовленный из инструментальной стали марок У7А или У8А и подвергшийся термообработке, с заостренным одним концом, который затачивают на конус с углом 60 или 75o. Накернивание производят, наставляя заостренный конец кернера в место пересечения разметочных рисок и ударяя молотком по другому концу кернера. При этом невозможно точно регулировать силу удара и, следовательно, лунки получаются разных размеров.

Для снижения трудоемкости и увеличения точности координатного расположения осей отверстий применяют центрование вместо кернения [3].

Применяемый при центровании инструмент - сверло центровочное [4]. Оно имеет поперечную режущую кромку, которая приводит к неблагоприятным условиям резания вследствие больших отрицательных передних углов и низких скоростей резания. Кроме того, форма поперечной кромки расположена почти произвольно к обрабатываемой поверхности - это является причиной возникновения неуравновешенных радиальных усилий, которые приводят к возникновению упругих отжатий инструмента и, следовательно, происходит смещение координаты оси отверстия.

Технической задачей, решаемой изобретением, является устранение указанных недостатков, а именно повышение точности координирования отверстий.

Указанная техническая задача решается тем, что в центровочном инструменте для обработки жестко координированных отверстий, выполненном в виде бесперемычного сверла и содержащем хвостовик и режущую часть, согласно изобретению последняя выполнена в виде двухзаходной конической спирали, а ее вершины выполнены по радиусу.

Особенностью изобретения является то, что предлагаемое бесперемычное сверло может быть выполнено сборным с режущей частью из двух полуцилиндров, закрепленых в расточке хвостовика, сцентрированых с помощью кольца и сопряженных друг с другом поверхностями, совпадающими с плоскостями, проходящими от периферии к оси инструмента.

Предлагаемая конструкция инструмента позволит получить более точную координатную сетку осей отверстий, т.к. у бесперемычного сверла нет поперечной режущей кромки и, следовательно, нет всех вредных последствий ее существования - а именно, значительных по величине отрицательных передних углов, низких скоростей резания и неуравновешенных радиальных усилий, приводящих при врезании инструмента к неопределенному перемещению перемычки (к так называемому "рысканию" сверла). Следовательно, при использовании предлагаемого инструмента исключается смещение координат осей отверстий из-за влияния поперечной режущей кромки инструмента.

Выполнение бесперемычного сверла сборным упрощает изготовление режущей части, упрощает заточку и позволяет в случае износа или поломки одного из режущих лезвий менять не весь инструмент, а только изношенную часть.

Применение предлагаемого инструмента дает высокую точность координаты уже на первом переходе и это даст возможность избежать лишних переходов, нужных для достижения требуемой точности, т.е. позволит снизить трудоемкость и стоимость всей обработки жестко координированных отверстий.

Сущность изобретения поясняется чертежами, где:

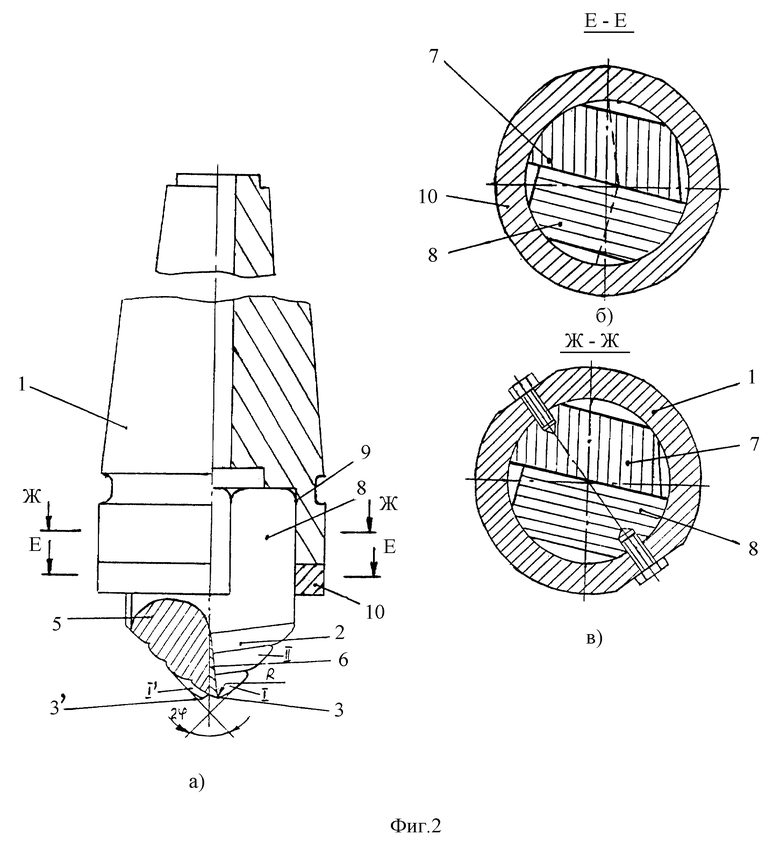

- на фиг. 1а дан общий вид бесперемычного сверла; на фиг.1б - вид В на фиг.1а; на фиг.1в - разрез Д-Д на фиг.1а; на фиг.1г - вид Г на фиг.1а;

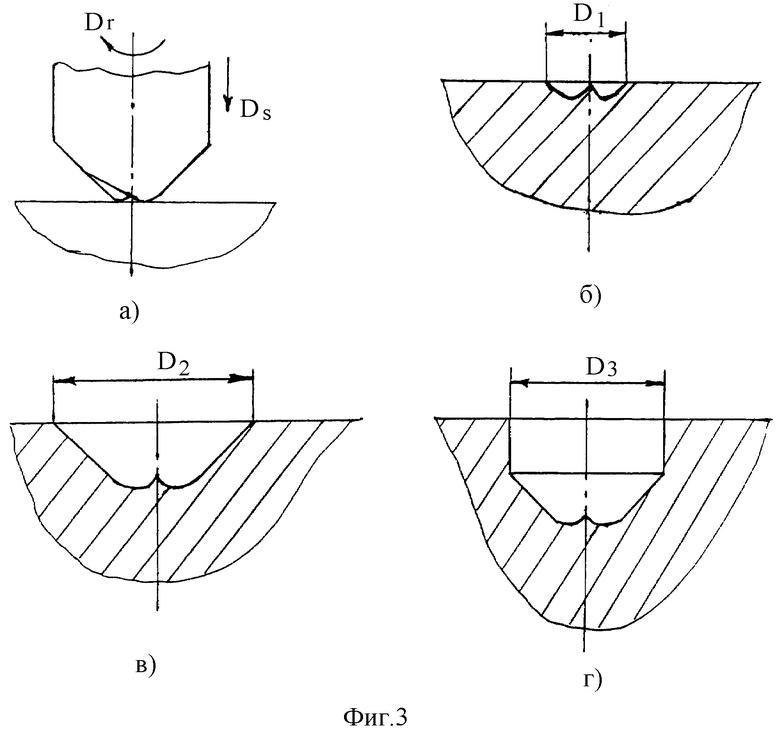

- на фиг.2а дан общий вид сборного бесперемычного сверла; на фиг.2б -разрез Е-Е на фиг.2а; на фиг.2в - разрез Ж-Ж на фиг.2а;

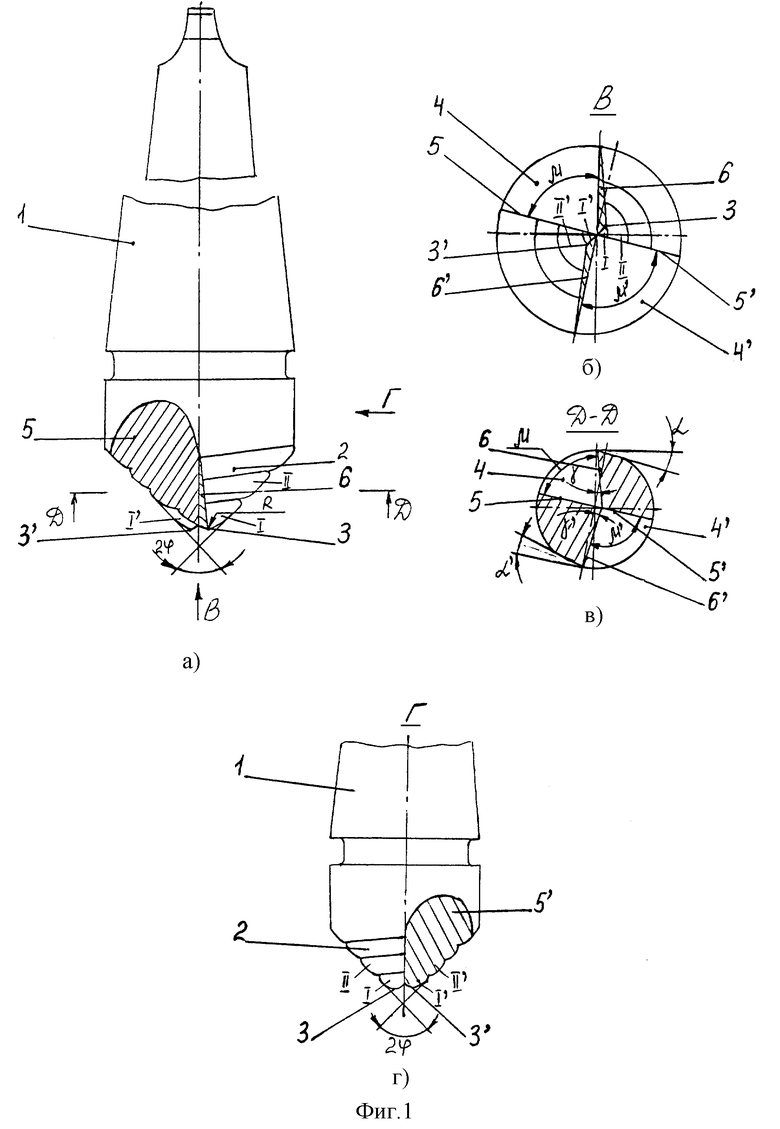

- на фиг. 3 (а, б, в, г) показан след в заготовке от предлагаемого инструмента на нескольких стадиях обработки.

Центровочный инструмент для обработки жестко координированных отверстий на металлорежущих станках установлен в многопозиционной шпиндельно-инструментальной револьверной головке станка посредством хвостовика 1 по оси шпинделя, совпадающей с осью сверления отверстия (фиг.1а). Инструмент выполнен в виде бесперемычного конического сверла, режущая часть 2 которого с целью исключения перемычки выполнена в виде двухзаходной конической спирали. Режущая часть имеет две симметричные вершины 3 и 3', смещенные с оси инструмента и выполненные по радиусу R. Главный угол в плане составляет 2ϕ. По всей длине режущей части двумя парами плоскостей образованы две стружечные канавки 4 и 4' (фиг. 1б), при этом одна из плоскостей каждой пары 5 и 5' проходит от периферии к оси инструмента перпендикулярно касательной к образующей режущей части, а другая плоскость каждой пары 6 и 6' рассекает спираль с образованием переднего угла γ(фиг. 3в), причем длина стружечных канавок превышает длину конической части инструмента. Внутренние углы стружечных канавок μ и μ′ - различны. Задние углы α и α′ образованы заточкой.

Центровочный инструмент для обработки жестко координированных отверстий на металлорежущих станках, выполненный в виде сборного бесперемычного сверла, установлен в многопозиционной шпиндельно-инструментальной револьверной головке станка посредством хвостовика 1 по оси шпинделя, совпадающей с осью сверления отверстия (фиг.2а). Режущая часть инструмента 2 выполнена составной из двух полуцилиндров 7 и 8, верхняя часть которых закреплена в расточке 9 хвостовика (фиг. 2а, 2в). Дополнительно полуцилиндры сцентрированы и скреплены друг с другом с помощью кольца 10, напресованного на их среднюю часть (фиг.2б), причем торец кольца прижимается к торцу хвостовика. Полуцилиндры сопряжены друг с другом поверхностями, совпадающими с плоскостями 5 и 5', проходящими от периферии к оси инструмента перпендикулярно касательной к образующей режущей части.

Предложенный инструмент работает следующим образом. В гнезда многопозиционной шпиндельно-инструментальной револьверной головки устанавливают набор режущих инструментов, определяемых технологическим процессом обработки системы жестко координированных отверстий, причем в первое гнездо устанавливается предлагаемый режущий инструмент - бесперемычное сверло. Обработка системы отверстий выполняется за одну операцию, т.е. при одной установке детали на координатном столе станка, и содержит несколько переходов. Первым переходом будет центрование, выполненное бесперемычным коническим сверлом.

При подводе инструментальной головки к заготовке с рабочей подачей Ds инструменту сообщается вращательное движение резания Dr (фиг.3а - момент касания инструмента и заготовки). Резание осуществляется двумя режущими кромками, которые вступают в работу одновременно, при этом стружка удаляется через стружечные канавки 4 и 4'. Первыми в работу одновременно вступают витки I и I' спиральной части инструмента (фиг.3б - след в заготовке после врезания первого витка инструмента), при этом происходит радиальное и осевое замыкание и резание осуществляется по принципу растачивания, на заготовке появляется лунка диаметром D1. По мере вращения и перемещения инструмента вглубь заготовки происходит одновременное врезание витков II и II' (фиг.3в - след в заготовке после врезания второго витка инструмента), появляется лунка диаметром D2. При врезании витков II и II' возможно увеличение рабочей подачи Ds по сравнению с рабочей подачей при врезании витков I и I'. По достижении заданной глубины обработки движение резания Dr прекращается (фиг.3г - след в заготовке после обработки данным инструментом), появляется лунка диаметром D3, инструмент выводится из заготовки. Револьверная головка отводится вверх и фиксируется в исходном положении. Координатный стол станка, перемещаясь по программе, совмещает ось следующего отверстия с осью шпинделя. Центрование повторяется.

При применении сборного инструмента для обработки жестко координированных отверстий сборка проводится на участке подготовки инструмента и затем предлагаемый инструмент помещается в инструментальный магазин станка до начала работ.

Работа проводится в двух вариантах, которые выбирает технолог. По первому варианту сначало центруют оси всей системы отверстий, затем производят их сверление, рассверливание и т.д. По второму варианту - каждое отверстие последовательно после центрования обрабатывается всем набором инструментов, установленных в револьверной головке станка, затем таким же образом обрабатываются другие отверстия системы.

Применение бесперемычного конического сверла на металлорежущих станках позволит повысить координатную точность осей обрабатываемых отверстий, точность позиционирования инструментов во время обработки, снизить трудоемкость обработки и увеличить стойкость инструмента.

Источники информации

1. Крылов Ю. В. Слесарные и слесарно-сборочные работы. - Л: Лениздат, 1987 г. с. 19-28.

2. Кернеры. Технические условия. ГОСТ 7213-72 (СТ СЭВ 3214-81) Государственный комитет СССР по управлению качеством продукции и стандартом. - М.: Издательство стандартов, 1991.

3. Справочник металлиста в 5-ти т./ Под ред. А. Н. Малова. - М.: Машиностроение, 1977. - Т.3-й, с. 342.

4. Филиппов Г.В. Режущий инструмент. - Л.: Машиностроение, 1981, с. 229, 3-ий абзац снизу и рис. 6.146, с.230, 1-ый абзац сверху.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИСТЕМ КООРДИНИРОВАННЫХ ОТВЕРСТИЙ НА СТАНКАХ С ЧПУ | 2000 |

|

RU2171733C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗАХОДНОГО ОТВЕРСТИЯ | 2001 |

|

RU2196664C1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2214889C1 |

| МНОГОДИСКОВЫЕ НОЖНИЦЫ | 1999 |

|

RU2148479C1 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| УСТРОЙСТВО ВИБРОСВЕРЛИЛЬНОЕ | 2011 |

|

RU2478023C2 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ В ВИДЕ ЭКВИДИСТАНТЫ "ТРЕУГОЛЬНИКА РЕЛО" | 2003 |

|

RU2243863C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2254964C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

Изобретение относится к области машиностроения, инструменту для станков с ЧПУ и обрабатывающих центров. Инструмент выполнен в виде бесперемычного сверла и содержит хвостовик и режущую часть. Для повышения точности координирования отверстий режущая часть выполнена в виде двухзаходной конической спирали, а ее вершины выполнены по радиусу. Инструмент может быть выполнен сборным с режущей частью в виде двух полуцилиндров, закрепленных в расточке хвостовика, сцентрированных с помощью кольца и сопряженных друг с другом поверхностями, совпадающими с плоскостями, проходящими от периферии к оси инструмента. 1 з.п.ф-лы, 3 ил.

| ФИЛИППОВ Г.В | |||

| Режущий инструмент | |||

| - Л.: Машиностроение | |||

| Ленинградское отделение, 1981, с.229, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

2002-12-10—Публикация

2000-11-20—Подача