Изобретение относится к машиностроению и может быть применено при изготовлении сварных каркасных конструкций, преимущественно из профильных труб из деформируемых алюминиевых сплавов.

Известен способ сварки плавлением (авторское свидетельство СССР 1611656, от 8.08.1988 г., МКИ В 23 К 31/00). По этому способу осуществляют подогрев деталей со стороны поверхности, прилегающей к корню стыка деталей. Это позволяет повысить качество сварных соединений путем снижения в шве остаточных растягивающих напряжений. Однако этот способ эффективен при сварке толстостенных деталей, когда при наложении сварного шва имеет место градиент температуры по толщине детали. При сварке деталей из тонкостенных труб градиент температуры по толщине практически отсутствует, так как обеспечивается проплавление за один проход. Кроме того, подогрев поверхности со стороны корня шва при сварке труб затруднен.

Известен также способ дуговой наплавки труб (авторское свидетельство СССР 645789, 7.12.1990 г., МКИ В 23 К 9/04), который принят за прототип. По этому способу в процессе наплавки осуществляют дополнительный подогрев трубы в ее поперечном сечении в зоне наплавки, обеспечивая возникновение пластических деформаций в сечении трубы. Это позволяет снизить угловые деформации в процессе винтовой наплавки, что улучшает качество деталей. Однако при сварке конструкций из профильных труб подогрев всего поперечного сечения трубы в зоне сварки неэффективен, поскольку нет необходимости в нагреве стенок трубы, расположенных перпендикулярно стенке, на которой производится сварка. Нагрев этих стенок увеличит расход тепловой энергии и усложнит операцию сварки, поскольку потребует дополнительных источников нагрева боковых стенок трубы.

Технический результат предлагаемого способа - повышение качества сварного соединения путем снижения остаточных напряжений и деформаций при упрощении процесса сварки и экономии тепловой энергии.

Сущность предлагаемого способа заключается в том, что при сварке преимущественно каркасных конструкций подогревают свариваемую деталь дополнительным источником тепла до температуры, при которой происходит пластическая деформация металла. В отличие от прототипа осуществляют подогрев поверхности детали со стороны, противоположной свариваемому стыку. Подогревающий источник тепла располагают в плоскости, проходящей через стык и перпендикулярной подогреваемой поверхности.

Такая совокупность известных и новых признаков предлагаемого способа позволяет снизить сварочные напряжения и деформации, упростив процесс сварки и уменьшив расход тепловой энергии на подогрев свариваемых деталей.

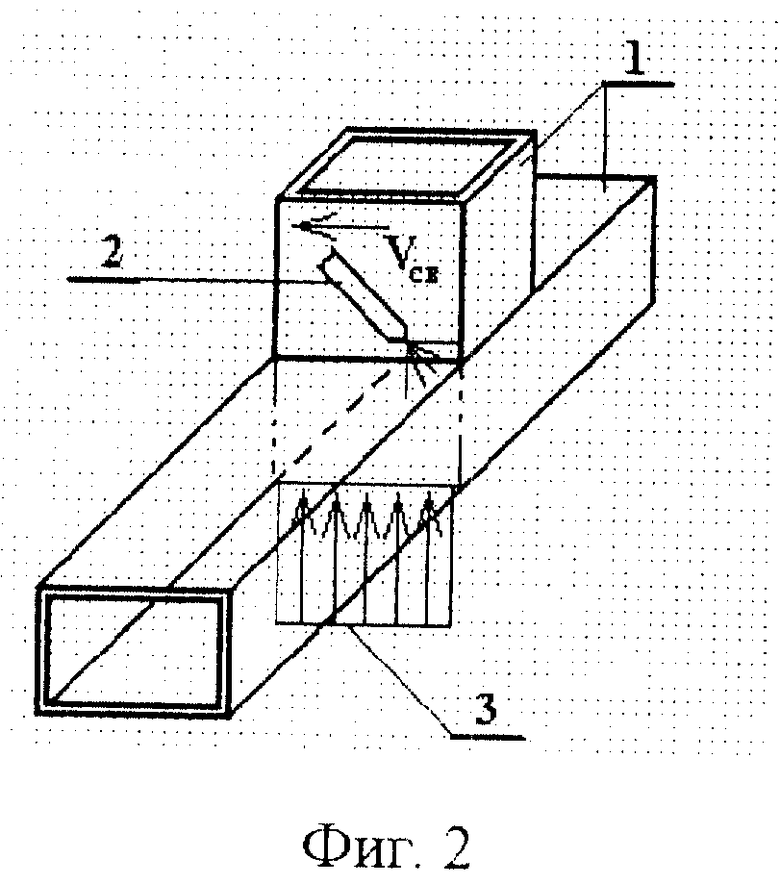

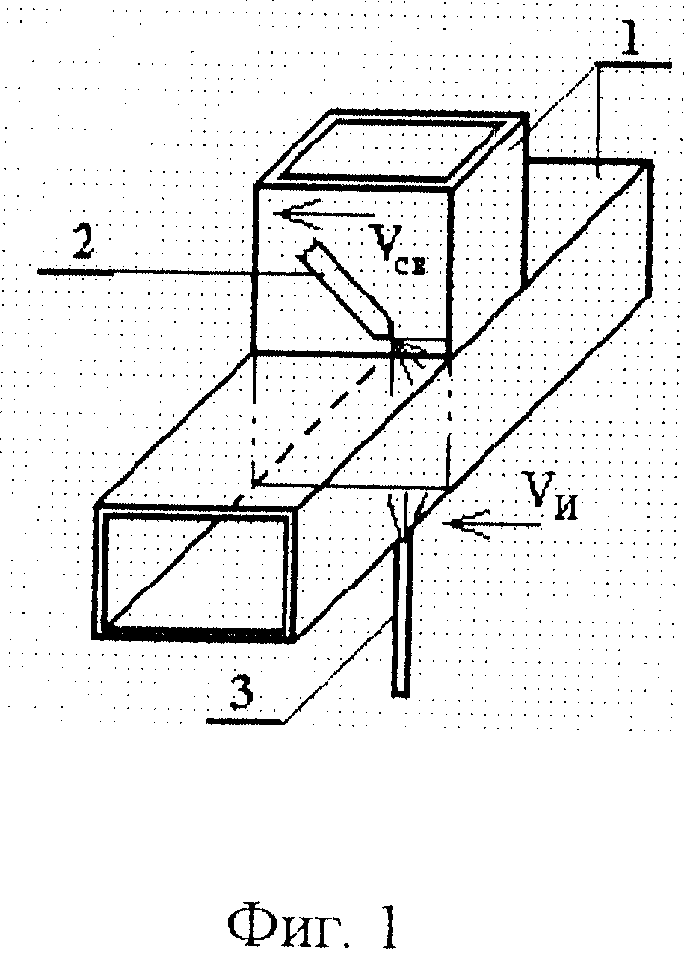

Предлагаемый способ иллюстрируется чертежом, где на фиг.1 показана схема процесса сварки с использованием местного подогревающего источника тепла, а на фиг.2 - схема процесса с использованием распределенного источника тепла.

Предлагаемый способ заключается в том, что при сварке конструкций из профильных труб 1, помимо нагрева сварочным источником тепла 2, в процессе сварки трубу 1 подогревают другим источником тепла 3. Подогрев ведут до температуры, при которой происходит пластическая деформация металла свариваемой трубы 1. Подогревают стенку трубы, противоположную стенке, на которую накладывают сварной шов. Подогревающий источник тепла может быть местным (фиг. 1), тогда его перемещают со скоростью Vи синхронно со сварочным источником тепла, движущимся со скоростью Vсв. Можно использовать источник тепла, распределенный по линии (фиг.2). Подогревающий источник тепла располагают в плоскости, проходящей через стык свариваемых деталей и перпендикулярной подогреваемой поверхности. В результате снижается градиент температурного поля по поперечному сечению свариваемой детали между противоположными стенками трубы. Уровень временных напряжений снижается, в результате понижаются остаточные напряжения и деформации в сварной конструкции. Расположение подогревающего источника тепла в плоскости проходящей через стык свариваемых деталей и перпендикулярной подогреваемой поверхности обеспечивает симметричность температурного поля подогрева температурному полю сварки на противоположной стенке трубы. Предлагаемый способ исключает необходимость подогрева всего поперечного сечения свариваемых труб, что упрощает процесс сварки и уменьшает потребное для подогрева количество тепловой энергии.

Примером применения предлагаемого способа может служить сварка каркасных конструкций из алюминиевого сплава. Тавровые соединения двух труб 1 с размером поперечного сечения 70•70 мм из сплава Амг6 сваривали аргонодуговой сваркой неплавящимся электродом 2 с подогревом и без подогрева стенки горизонтальной трубы, противоположной стенке, на которой накладывали сварной шов. Подогрев осуществляли с помощью источника тепла по линии, лежащей в плоскости, проходящей через стык деталей и перпендикулярной подогреваемой поверхности (фиг.2). В качестве подогревающего источника тепла 3 была использована многосопловая газовая горелка.

Можно использовать местный подогревающий источник (как это показано на фиг. 1), которым может служить любая известная кислородно-ацетиленовая горелка. Ось наконечника такой горелки также должна быть расположена в плоскости, проходящей через стык свариваемых деталей 1. Наконечник горелки должен находиться против сварочного источника тепла 2 и перемещаться со скоростью Vи синхронно с ним.

Подогрев вели до температуры потери материалом упругих свойств, в данном случае до 350oС. Уровень напряжений измеряли тензодатчиками. При использовании подогрева по предлагаемому способу напряжения уменьшились на 70%. Деформации сваренных труб после сварки уменьшились на такую же величину.

Таким образом, использование предлагаемого способа повышает точность сварных конструкций из профильных труб путем снижения остаточных напряжений и деформаций, что улучшает качество сварных конструкций. При этом процесс сварки упрощается и расходуется минимальное количество тепловой энергии.

Прелагаемый способ обеспечивает технический эффект и может быть применено с помощью известных в технике средств, следовательно, он обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| Способ дуговой многопроходной сварки деталей | 1987 |

|

SU1454599A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 2016 |

|

RU2670828C9 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393070C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209714C2 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2500509C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой точечной сварки | 1975 |

|

SU568516A1 |

Изобретение может быть использовано при сварке каркасных конструкций. В процессе сварки подогревают свариваемую деталь дополнительным источником тепла до температуры пластической деформации металла. Подогрев поверхности детали осуществляют со стороны, противоположной свариваемому стыку. Подогревающий источник тепла располагают в плоскости, проходящей через стык и перпендикулярной подогреваемой поверхности. Изобретение позволяет повысить качество соединения путем снижения остаточных напряжений и деформаций. 2 ил.

Способ сварки плавлением деталей, преимущественно каркасных конструкций, при котором в процессе сварки подогревают свариваемую деталь дополнительным источником тепла до температуры, при которой происходит пластическая деформация металла, отличающийся тем, что осуществляют подогрев поверхности детали со стороны, противоположной свариваемому стыку, причем подогревающий источник тепла располагают в плоскости, проходящей через стык и перпендикулярной подогреваемой поверхности.

| Способ электродуговой наплавки | 1972 |

|

SU645789A1 |

| Способ сварки плавлением | 1988 |

|

SU1611656A1 |

| Способ наплавки тел вращения | 1987 |

|

SU1440650A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

2002-12-10—Публикация

2001-03-05—Подача