Изобретение относится к литейному производству, в частности к литью под давлением.

Известно литье с кристаллизацией под давлением [1] При его осуществлении в матрицу (полуформу, расположенную на столе пресса) заливают металл, затем перемещением пуансона (верхней полуформы) частично вытесняют металл из матрицы в формообразующую полость.

Известно литье под давлением [2] при котором металл подают прессующим поршнем из камеры прессования в формообразующую полость, состоящую в основном из двух полуформ.

Воздействие на кристаллизующийся металл высоким давлением увеличивает плотность отливок за счет более полного перемещения незатвердевшего металла в питаемую зону отливки и измельчает их структуру за счет более высокой скорости охлаждения, обусловленной меньшим контактным термическим сопротивлением по границе отливка-форма.

Однако при использовании способов [1 и 2] из-за значительного перемещения штоков гидроцилиндров и высоких давлений в случае значительных зазоров между полуформами и (или) недостаточно больших запирающих усилий возможен выброс значительного количества металла по плоскости разъема.

Для предотвращения выброса металла из пресс-форм применяют машины литья под давлением или гидравлические прессы, имеющие значительные усилия запирания или прессования.

Прототипом предлагаемого технического решения может быть способ, основанный на использовании устройства [3] в котором пропусканием импульса электрического тока через металл, находящийся внутри стакана из электроизоляционного материала, будет обеспечено испарение металла.

Недостатки технологии на основе изобретения [3] следующие:

значительное снижение производительности процесса получения отливок, увеличенные затраты электроэнергии, применение разовых электрода, стакана и камеры прессования;

длительное и значительно превышающее длительность импульса тока время воздействия импульсом давления (уменьшение объема газа возможно только конденсацией его в расплав за счет снижения внутренней энергии теплоотводом, но время теплоотвода велико из-за ограниченных теплопроводностей металла, стакана, электрода и камеры прессования);

необходимость значительных усилий механизмов запирания и прессования (длительное воздействие давлением сильносжимаемого газа должно быть статически и по максимальному значению скомпенсировано механизмами запирания и прессования).

Цель изобретения снижение усилия запирания и прессования.

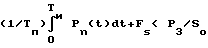

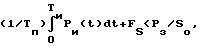

Поставленная цель достигается тем, что воздействия осуществляют импульсами давления, прилагаемыми на металл отливки с периодами, по длительности превышающими длительности импульсов, при этом выполняют следующее условие

(1/Tп) Pи(t)dt+Fs<Pз/So где Тп длительность периода, с;

Pи(t)dt+Fs<Pз/So где Тп длительность периода, с;

О начало периода, с;

Ти длительность импульса, с;

Риt давление импульса, Па;

t время, с;

Fs давление на металл от дополнительных прессующих устройств, Па;

Рз усилие запирания или прессования, Н;

So площадь проекции отливки на плоскость разъема, м2.

Предлагаемый способ охватывает как литье под давлением, при котором подача металла в форму осуществляется из камеры прессования прессующим поршнем, а смыкание и фиксирование элементов пресс-формы при заливке и прессовании осуществляется механизмом запирания, так и литье с кристаллизацией под давлением, при котором смыкание и фиксирование элементов пресс-формы, а также прессование осуществляются механизмом прессования.

Давление на металл от дополнительных прессующих устройств может быть создано прессующим поршнем и (или) дополнительными пуансонами.

Высокие давления и периодичность импульсов позволяют обеспечить перемещение питающего металла к любой зоне отливки, при этом за счет кратковременности импульсов среднеинтегральное приращение давления за период может быть на несколько порядков меньше максимального давления импульса. Например, при длительности импульса 100 мкс, давлении в импульсе 0,2 ГПа и периоде 0,1 с, среднеинтегральное приращение давления составит всего 0,2 МПа. А именно это давление должно скомпенсировано механизмами запирания или прессования.

Применение предлагаемого изобретения расширяет возможности модифицирования структур сплавов, например, за счет кристаллизации сплавов на более мелких примесных частицах.

П р и м е р осуществления способа. В металлическую форму для получения цилиндрической отливки диаметром 16 мм заливают расплав АК18. Затем накладывают запирающее давление 0,5 МПа и возбуждают импульсные нагружения длительностью ≈100 мкс.

Способ предотвращает выброс металла по плоскости разъема, исключает усадочные дефекты, предотвращает выделение крупных кристаллитов кремния, обеспечивает измельчение структуры и более равномерное распределение фазовых составляющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Машина для литья под давлением | 1978 |

|

SU749560A1 |

| Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением | 1991 |

|

SU1822370A3 |

| Устройство для определения момента затвердевания отливки и устройство для определения момента кристаллизации металла | 1987 |

|

SU1503991A1 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

Использование: литье под высоким давлением и литье с кристаллизацией под давлением. Сущность способа: после заполнения формы металлом кристаллизацию его осуществляют под действием давления прессования и дополнительных импульсных воздействий. Дополнительные воздействия осуществляют импульсами давления, прилагаемыми на металл отливки с периодами, по длительности превышающими длительности импульсов, при этом выполняют следущее условие:  , где Tп - длительность периода , с; О - начало периода, с; Tи - длительность импульса, с; Pn(t) - давление импульса, Па; t - время, с; Fs - давление на металл от дополнительных прессующих устройств, Па; P3 - усилие запирания или прессования, Н; So - площадь проекции отливки на плоскость разъема, м2.

, где Tп - длительность периода , с; О - начало периода, с; Tи - длительность импульса, с; Pn(t) - давление импульса, Па; t - время, с; Fs - давление на металл от дополнительных прессующих устройств, Па; P3 - усилие запирания или прессования, Н; So - площадь проекции отливки на плоскость разъема, м2.

СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, включающий заполнение формы металлом, кристаллизацию его под действием давления прессования и дополнительных импульсных воздействий, отличающийся тем, что воздействия осуществляют импульсами давления, прилагаемыми на металл отливки с периодами, по длительности превышающими длительности импульсов, при этом выполняют следующее условие

где Tп длительность периода, с;

0 начало периода, с;

Tи длительность импульса, с;

Pи (t) давление импульса, Па;

t время, с;

Fs давление на металл от дополнительных прессующих устройств, Па;

Pз усилие запирания или прессования, Н;

Sо площадь проекции отливки на плоскость разъема, м2.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для литья под давлением | 1986 |

|

SU1386361A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1992-06-03—Подача