Изобретение относится к кожевенной промышленности и может быть использовано при выработке кож для верха обуви из различных видов сырья.

Известен способ выработки кож, включающий совмещенный процесс крашения полуфабриката, наполнения анионной дициандиамидной смолой и жирования, после чего кожи обрабатывают хромовым дубителем в количестве 1,0-1,5% от массы строганых кож, считая на оксид хрома (SU, авторское свидетельство, 624915, кл. С 14 С 9/00, 25.09.78).

Недостатком известного способа является то, что совмещенный процесс крашения - наполнения - жирования не позволяет получить интенсивно окрашенные и равномерно наполненные по всем топографическим участкам готовые кожи.

Наиболее близким аналогом предложенного технического решения является способ выработки кож, включающий нейтрализацию полуфабриката, крашение, жирование при расходе жира 7-8% от массы полуфабриката, считая на 100%, закрепление органической кислотой и додубливание органическими дубителями (Справочник кожевника. Технология. /Под ред. Н.А. Балберовой, М.: Легпромбытиздат, 1986, с. 28).

Недостатком данного способа является то, что он не позволяет получить мягкие эластичные кожи с высокими прочностными свойствами.

Техническим результатом изобретения является повышение эксплуатационных свойств готовых кож из различных видов сырья.

Данный результат достигается тем, что в способе выработки кож, включающем нейтрализацию полуфабриката, крашение, жирование, закрепление органической кислотой и додубливание органическими дубителями, перед нейтрализацией полуфабрикат дополнительно обрабатывают составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 70-90 и серную кислоту 10-30, при расходе состава 0,8-1,0% от массы полуфабриката, додубливание ведут после крашения, жирование проводят при расходе жира 5-6% от массы полуфабриката, после чего дополнительно производят совмещенный процесс крашения - жирования при расходе жира 2-3% от массы полуфабриката, а закрепление осуществляют в присутствии хромового дубителя в количестве 0,5-1,0% от массы полуфабриката.

Отличительной особенностью предложенного способа является то, что предварительная обработка полуфабриката смесью четвертичной аммониевой соли триэтаноламина и серной кислоты позволяет полнее и глубже провести процесс нейтрализации. Поэтому последующие процессы двухстадийного крашения и жирования, проведение додубливания после первого крашения, а также закрепление красителей и жиров органической кислотой в присутствии хромового дубителя дают возможность получить мягкие эластичные кожи с высокими эксплуатационными свойствами.

Обработка полуфабриката смесью четвертичной аммониевой соли триэтаноламина и серной кислоты при иных соотношениях компонентов и при расходе состава менее 0,8% или более 1,0% не позволяет качественно провести процесс нейтрализации.

Проведение жирования при расходе жирующих материалов менее 5% и совмещенного процесса крашения - жирования при их расходе менее 2% не позволяет получить мягкие эластичные кожи. Проведение указанных процессов при расходе жира более 6% и более 3% соответственно нецелесообразно, так как дальнейшего улучшения качества кож не происходит.

Способ осуществляется следующим образом.

Полуфабрикат, полученный из шкур крупного рогатого скота, козлины или овчины по известным технологиям, перед нейтрализацией обрабатывают составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 70-90 и серную кислоту 10-30, при расходе состава 0,8-1,0% от массы полуфабриката и температуре 35-40oС в течение 30-40 мин. Затем полуфабрикат подвергают нейтрализации бикарбонатом натрия в количестве 2%, промывке при температуре 40-55oС и крашению при расходе красителей 2,0-2,5% от массы полуфабриката в течение 35-40 мин. Поле этого кожи додубливают органическими дубителями при температуре 50-55oС в течение 40-45 мин. В качестве органических дубителей используют растительные экстракты: квебрахо, ивы и мимозы в количестве 4-5% от массы полуфабриката и синтетические дубители: БНС, СЛС, ВАС ТУ 2484-052-00302268-2000, Эколанс-М ТУ 2484-052-00302268-2000 в количестве 4-6% от массы полуфабриката. Затем кожи жируют в течение 60-90 мин композициями на основе натуральных и синтетических жиров, например Триамол Н, Триамол С, Триамол Ф, Сульфоэфтол ВС, Диол К (ТУ 2484-052-00302267-2000) при расходе 5-6% от массы полуфабриката. После этого проводят совмещенный процесс крашения - жирования при расходе красителей 1,0-1,2% и жиров 2-3% от массы полуфабриката. Закрепление красителей и жирующих веществ производят органической кислотой в количестве 0,4-0,5% в присутствии хромового дубителя при его расходе 0,5-1,0% от массы полуфабриката, и процесс ведут при температуре 50-55oС в течение 50-60 мин. Дальнейшие процессы и операции производят по известной технологии для данного вида сырья.

Пример 1. Полуфабрикат, полученный из козлины по типовой методике, перед нейтрализацией обрабатывают составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 90 и серную кислоту 10 при расходе состава 0,8% от массы полуфабриката, ж.к. 1, температуре 35oС, в течение 30 мин. После нейтрализации бикарбонатом натрия полуфабрикат промывают и красят при расходе красителей 2,5% от массы полуфабриката в течение 35 мин. После этого производят додубливание растительным экстрактом квебрахо в количестве 4% и синтетическим дубителем БНС в количестве 6% от массы полуфабриката при температуре 50oС в течение 40 мин. Затем кожи жируют в течение 60 мин Триамолом Н в количестве 5% от массы полуфабриката. После слива жидкости в барабан при ж. к. 0,8 вводят красители в количестве 1% и жирующий материал Сульфоэфтол ВС в количестве 2% от массы полуфабриката и проводят совмещенный процесс крашения - жирования в течение 60 мин. По окончании процесса в барабан вводят уксусную кислоту в количестве 0,4% и хромовый дубитель в количестве 0,5% от массы полуфабриката и обработку продолжают еще 60 мин. Дальнейшие процессы и операции производят по типовой методике производства кож для верха обуви из козлины.

Пример 2. Полуфабрикат, полученный из овчины по типовой методике, обрабатывают, как в примере 1, но перед нейтрализацией его подвергают обработке составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 80 и серную кислоту 20, при расходе состава 0,9% от массы полуфабриката, жирование проводят Триамолом Ф в количестве 5,5%, совмещенный процесс крашения - жирования производят при расходе Диола К 2,5%, а закрепление осуществляют муравьиной кислотой в присутствии 0,75% хромового дубителя. Дальнейшие процессы и операции производят по типовой методике производства кож для верха обуви из овчины.

Пример 3. Полуфабрикат, полученный из шкур крупного рогатого скота по типовой методике, обрабатывают, как в примере 1, но перед нейтрализацией полуфабрикат подвергают обработке составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 70 и серную кислоту 30, при расходе состава 1% от массы полуфабриката, жирование проводят Триамолом С в количестве 6%, совмещенный процесс крашения - жирования производят при расходе Триамола Н 3%, а закрепление осуществляют муравьиной кислотой в присутствии 1% хромового дубителя. Дальнейшие процессы и операции производят по типовой методике производства кож для верха обуви из шкур крупного рогатого скота.

Пример 4. Полуфабрикат, полученный из овчины по типовой методике, обрабатывают, как в примере 2, но перед нейтрализацией полуфабрикат подвергают обработке составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 68% и серную кислоту 32%, при расходе состава 0,7% от массы полуфабриката, жирование проводят Триамолом Ф в количестве 4,8%, совмещенный процесс крашения - жирования производят при расходе Диола К 1,8%, а закрепление осуществляют муравьиной кислотой в присутствии 0,4% хромового дубителя.

Пример 5. Полуфабрикат, полученный из шкур крупного рогатого скота по типовой методике, обрабатывают, как в примере 1, но перед нейтрализацией его подвергают обработке составом, содержащим, мас.%: четвертичную аммониевую соль триэтаноламина 92% и серную кислоту 8%, при расходе состава 1,3% от массы полуфабриката, жирование проводят Триамолом С в количестве 6,2%, совмещенный процесс крашения-жирования производят при расходе Триамола Н 3,2%, а закрепление осуществляют муравьиной кислотой в присутствии 1,3% хромового дубителя.

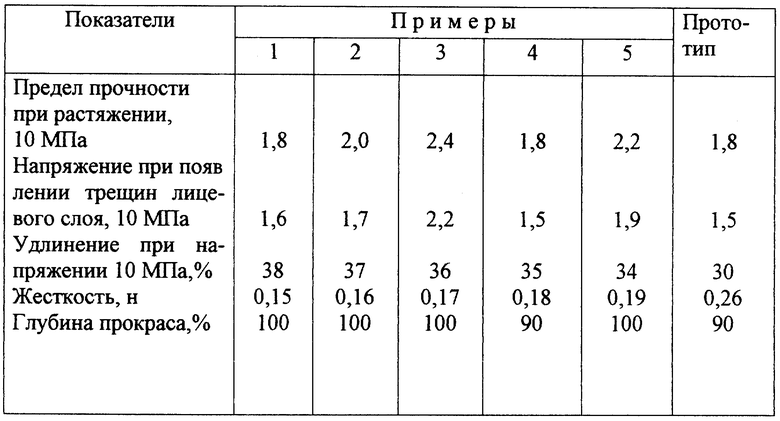

Качественные показатели полученных готовых кож в сравнении с кожами по прототипу представлены в таблице.

Использование предложенного способа позволит получать мягкие эластичные кожи для верха обуви с высокими эксплуатационными свойствами из различных видов сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ | 2002 |

|

RU2194764C1 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 2009 |

|

RU2404260C1 |

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНЫХ КОЖ | 2001 |

|

RU2184785C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2437940C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2017 |

|

RU2647912C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2009 |

|

RU2402615C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| Способ выработки спилка для подкладочных кож из свиного сырья | 1991 |

|

SU1794092A3 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1998 |

|

RU2129164C1 |

Способ относится к кожевенной промышленности и может быть использован при выработке кож для верха обуви из различных видов сырья. Способ включает обработку полуфабриката составом, содержащим четвертичную аммониевую соль триэтаноламина и серную кислоту. Расход состава 0,8-1,0% от массы полуфабриката. Затем осуществляют совместный процесс крашение - жирование при расходе жира 2-3% от массы полуфабриката. После чего ведут последовательно додубливание органическими дубителями и закрепление в присутствии хромового дубителя. Способ позволяет получить мягкие эластичные кожи для верха обуви с высокими эксплуатационными свойствами из различных видов сырья. 1 табл.

Способ выработки кож, включающий нейтрализацию полуфабриката, крашение, жирование, закрепление органической кислотой и додубливание органическими дубителями, отличающийся тем, что перед нейтрализацией полуфабрикат дополнительно обрабатывают составом, содержащим, мас. %: четвертичную аммониевую соль триэтаноламина - 70-90 и серную кислоту - 10-30, при расходе состава 0,8-1,0% от массы полуфабриката, додубливание ведут после крашения, жирование проводят при расходе жира 5-6% от массы полуфабриката, после чего дополнительно производят совмещенный процесс крашения - жирования при расходе жира 2-3% от массы полуфабриката, а закрепление осуществляют в присутствии хромового дубителя в количестве 0,5-1,0% от массы полуфабриката.

| БАЛБЕРОВА Н.А | |||

| Справочник кожевника | |||

| Технология | |||

| - М.: Легпромбытиздат, 1986, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ обработки кож | 1977 |

|

SU624915A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2112042C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1998 |

|

RU2129164C1 |

| Способ выработки кож для верха обуви | 1988 |

|

SU1601125A1 |

| DE 3304420 A1, 09.08.1984 | |||

| ЕР 0046644 А2, 03.03.1982 | |||

| ОПОРА С НЕСУЩЕЙ ПОВЕРХНОСТЬЮ ДЛЯ ПЕРЕМЕЩЕНИЯ ПЛАТФОРМЫ НА ВОЗДУШНОЙ ПОДУШКЕ | 2004 |

|

RU2271290C2 |

Авторы

Даты

2002-12-20—Публикация

2002-02-18—Подача