Изобретение относится к металлур- гии, в частности к разработке соста- ва чугуна для отливки прокатных вал- ков с отбеленным рабочим слоем.

Цель изобретения - снижение горя- челомкости, повышение механических свойств и износостойкости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим. Углерод в указанных пределах обеспечивает в структуре чугуна оптимальное количество карбидов (Cr, Fe)7C3. Уменьшение концентрации углерода ниже 3,1% ведет к снижению количества карбидной фазы. Повышение концентрации сверх 3,5% снижает теплопроводность чугуна,, что повышает склонность к образованию горячих трещин.

При содержании кремния выше 0,6% в структуре чугуна возможно появление графитных включений, снижающих служебные свойства чугуна. Получение концентрации кремния менее 0,2% связано с усложнением технологии выплавки расплава.

Содержание марганца в пределах 0,1- 0,5% обеспечивает необходимую степень рафинирования расплава чугуна. При содержании менее 0,1% не обеспечивается достаточное раскисление и десульфу- рация расплава, что увеличивает горя- челомкость чугуна. Увеличение концентрации сверх 0,5% приводит к резкому возрастанию количества тугоплавких оксидов марганца, что повышает склонность чугуна к образованию горячих трещин.

сл

00

со

4

ь

ч«Ъ

3 Хром вводится в указанных пределах в качестве карбидообразующего элемента. Содержание его менее 0,8% не обеспечивает получение достаточного количества карбидной фазы. При концентрации выше 1,5% в структуре чугуна образуется грубодиАференциро- ванная карбидная сетка, что снижает служебные свойства чугуна.

Никель нейтрализует карбидооб- рачующее действие хрома, способствуя получению по глубине рабочего слоя валков гаммы переходных структур. При содержании менее 1,5% его действие не выражено. Увеличение концентрции сверх 4,5% приводит к образованию в структуре феррита, что снижает качество рабочего слоя валка.

Молибден способствует получению плотной мелкозернистой структуры, обладающей пониженной горячеломкостью. При содержании менее 0,2% его действие нестабильно, сверх 0,6% проявляе

ся карбидообразующее действие молиб- |дена. Поскольку в предлагаемом чугу- I не карбидообразующим элементом является хром, повышение концентрации молибдена сверх 0,6% нецелесообразно.

Редкоземельные металлы (РЗМ) це- риевоп группы в указанных пределах обеспечивают получение мелкодисперсной структуры с чистыми по неметалли- 1 ческим включениям границами зерен. Это снижает горячеломкость чугуна. При концентрации менее 0,07% не достигается достаточная степень рафинирования и дисперсности структуры чугуна, при содержании выше 0,15% образуются сложные соединения на OCHO ве РЗМ в расплаве, которые при его кристаллизации выделяются на границах зерен, ослабляя связи между ними, что приводит к повышению горячеломкости чугуна.

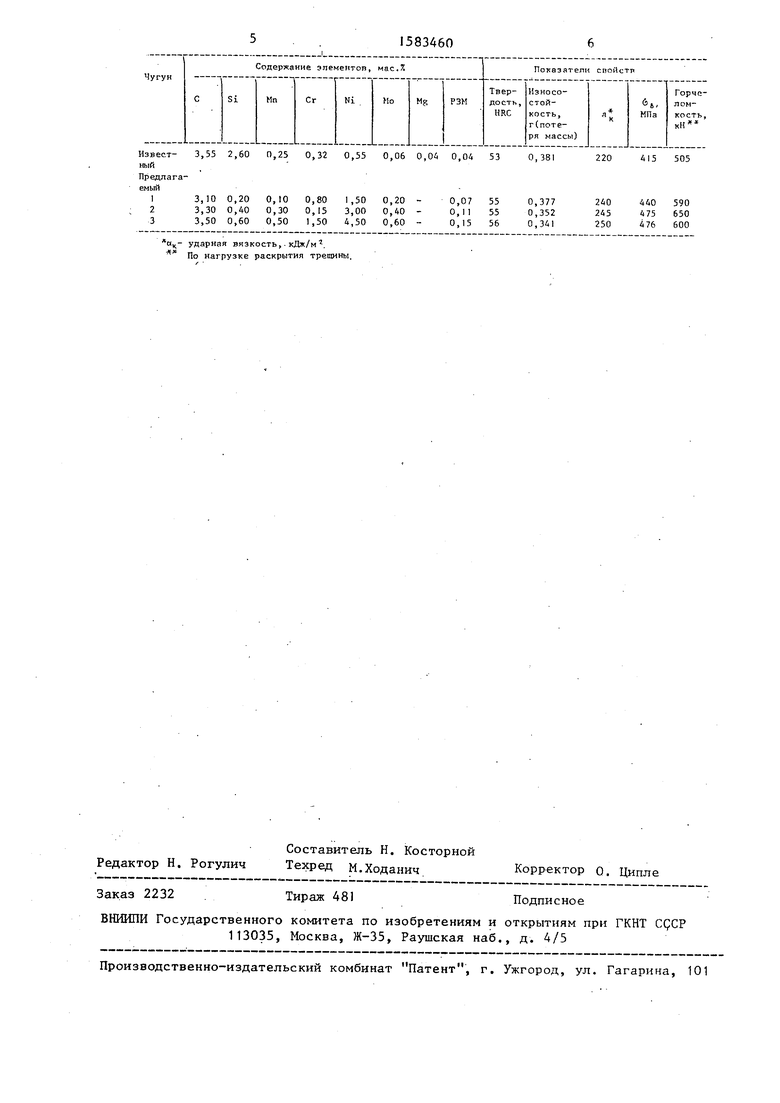

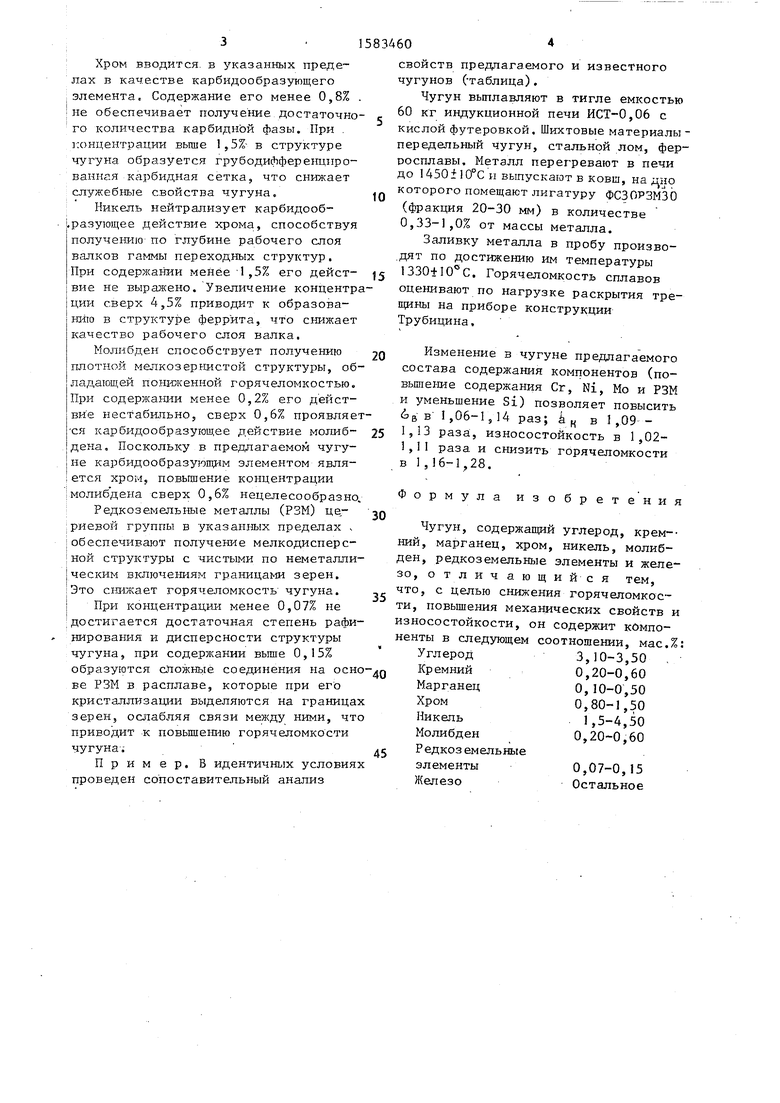

Пример, В идентичных условиях проведен сопоставительный анализ

60

свойств предлагаемого и известного чугунов ( таблица).

Чугун выплавляют в тигле емкостью 60 кг индукционной печи ИСТ-0,06 с кислой футеровкой. Шихтовые материалы- передельный чугун, стальной лом, ферросплавы. Металл перегревают в печи до 1450110°С и выпускают в ковш, на ддю которого помещают лигатуру ФСЗОРЗМЗО (фракция 20-30 мм) в количестве 0,33-1,0% от массы металла.

Заливку металла в пробу производят по достижению им температуры 1330410°С. Горячеломкость сплавов оценивают по нагрузке раскрытия трещины на приборе конструкции Трубицина.

Изменение в чугуне предлагаемого состава содержания компонентов (повышение содержания Cr, Ni, Mo и РЗМ и уменьшение Si) позволяет повысить 6В в 1,06-1,14 раз; ам в 1 ,09 - 1,13 раза, износостойкость в 1,02- 1,11 раза и снизить горячеломкости в 1,16-1,28.

Форму

ла изобретения

0

5

Q 5

Чугун, содержащий углерод, крем-- ний, марганец, хром, никель, молибден, редкоземельные элементы и железо, отличающийся тем, что, с целью снижения горячеломкости, повышения механических свойств и износостойкости, он содержит компоненты в следующем соотношении, мас.%:

3,10-3,50 0,20-0,60 О,10-0,50 0,80-1,50 1,5-4,50 0,20-0,60

Углерод

Кр емний

Марганец

Хром

Никель

Молибден

Редкоз емельные

элементы

Железо

0,07-0,15 Остальное

Редактор Н. Рогулич

Составитель Н. Костерной Техред М.Ходанич

Корректор Q. Ципле

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1989 |

|

SU1701753A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Износостойкий чугун | 1988 |

|

SU1571097A1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| Чугун | 1987 |

|

SU1458417A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - снижение горячеломкости, повышение механических свойств и износостойкости. Чугун содержит, мас.% C 3,1-3,5

SI 0,2-0,60

MN 0,10-0,50

CR 0,80-1,50

NI 1,5-4,5

MO 0,2-0,6

редкоземельные элементы 0,07-0,15

Fe - остальное. Изменение соотношения компонентов в чугуне предложенного состава (повышение содержания CR, NI, MO и РЗМ, а также снижение содержания SI) позволяет повысить σ в в 1,06-1,14 раза, A K в 1,09-1,13 раза, износостойкость в 1,02-1,11 раза и горячекомкость в 1,16-1,28 раза. 1 табл.

Заказ 2232

Тираж 481

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CQCP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| ЧУГУН | 0 |

|

SU380738A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-07—Публикация

1988-04-06—Подача