Изобретение относится к буровой технике и касается термообработки сварного соединения трубчатых деталей, преимущественно бурильных труб с резьбовыми концами.

Известен наиболее близкий аналог, принятый за прототип, способ сварки трением трубчатых деталей, включающий установку одной из них неподвижно, вращение другой детали с одновременной подачей на нее осевого усилия и укрытие внутреннего грата (см. кн. "Сварка трением". Справочник, под редакцией В.К. Лебедева и др., Л.: Машиностроение, Ленинградское отделение, 1987, стр.57, рис.2.13г). В данном способе укрытие грата осуществляют в проточку (полость), образующуюся при сварке трением двух деталей Однако параметры проточки (полости) обусловлены лишь требованием размещения ("укрытия") внутреннего грата и не могут обеспечить самоотпуск сварного соединения (шва), т.е. не установлено (не проанализировано), какое количество тепла (внутреннего грата) надо сначала аккумулировать, предохраняя от перегрева сварное соединение, а затем отдать его, чтобы при этом происходил самоотпуск этого соединения.

Таким образом, в прототипе после сварки необходимо проведение дополнительной операции по нормализации сварного соединения, закалке и отпуску, что влечет за собой увеличение затрат труда, соответственно уменьшение производительности.

Задача изобретения состоит в повышении производительности путем осуществления самоотпуска сварного соединения.

Для решения этой задачи в способе сварки трением трубчатых деталей, включающем установку одной из них неподвижно, вращение другой детали с одновременной подачей на нее осевого усилия с обеспечением размещения образующегося внутреннего грата в проточке, а проточку выполняют во втулке, имеющейся на одной из деталей, при этом диаметр проточки выбирают равным 0,80-0,95 внутреннего диаметра сварного соединения, а длину проточки и толщину стенки втулки выбирают равной (1,6-4,0) и (0,25-0,50) толщины стенки сварного соединения соответственно.

Рассматриваются два варианта использования втулки: выполнение ее заодно с одной из трубчатых деталей или путем запрессовки в одну из них.

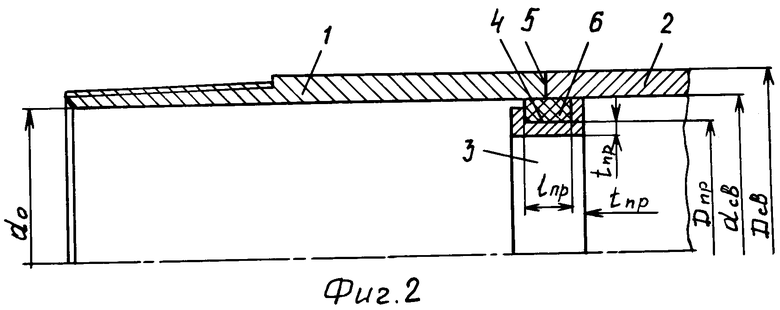

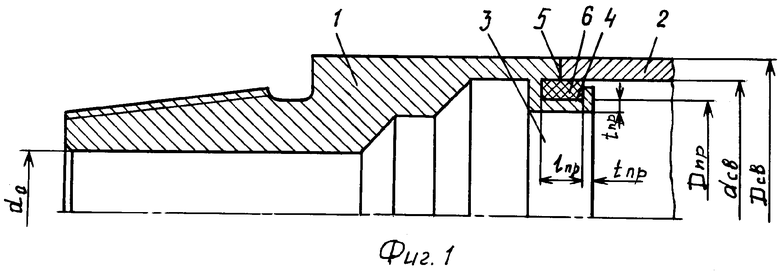

Изобретение иллюстрируется чертежом, где изображены:

фиг.1 - сварное соединение бурильных труб, где втулка выполнена заодно с деталью и внутренний диаметр втулки больше внутреннего диаметра (do) сварного соединения.

Фиг.2 - сварное соединение бурильных труб, где втулка запрессована в одной из деталей и внутренний диаметр втулки меньше внутреннего диаметра (do) сварного соединения.

Сварное соединение содержит ниппель 1 (трубчатую деталь), трубу 2 и втулку 3 с проточкой 4, выполненную заодно с деталью (например, с ниппелем (фиг.1)) или закрепленную (запрессованную), например, в неподвижную трубу 2 (фиг.2). В процессе сварки трением образуется сварное соединение (шов) 5, а внутренний грат 6 размещается в проточке 4 втулки 3.

Наружный диаметр втулки 3 в месте ее запрессовки в трубу 2 равен внутреннему диаметру сварного соединения.

Заявляемый способ позволяет решить поставленную задачу.

Действительно, в заявляемом способе оговорены соотношения размеров диаметра, длины и толщины стенок проточки втулки, в которую осуществляют укрытие грата, с размерами сварного соединения (внутренним диаметром и толщиной стенки), которые получены экспериментально. Вышеуказанные параметры предопределяют необходимое и достаточное количество тепла, которое сначала аккумулируют, предохраняя сварное соединение от перегрева, затем отдают его, чтобы при этом происходил самоотпуск сварного соединения. В процессе сварки трением происходит разогрев торцов свариваемых деталей (1 и 2) до 1200°С.

Разогретый до этой температуры внутренний грат поступает в проточку 4 втулки 3 и, составляя половину объема выдавливаемого металла при осадке, содержит определенный объем тепла, что учитывается приведенными соотношениями размеров втулки, проточки втулки и сварного соединения, полученными экспериментально, а именно - отношение диаметра проточки к внутреннему диаметру сварного соединения составляет 0,80-0,95, а отношение длины проточки и толщины ее стенок к толщине сварного соединения составляет 1,6-4,0 и 0,25-0,50 соответственно. Разогретый металл, поступивший в проточку 4, содержит определенный объем тепла. Поскольку происходит закалка сварного шва, о чем свидетельствует микроструктура материала, температура зоны термического влияния к моменту окончания процесса закалки не может быть выше 150°С. Поэтому требуемая температура нагрева для самоотпуска зоны термического влияния, отбираемая от внутреннего грата, будет на 150°С меньше. Остающееся тепло поглощается дном и боковыми стенками предварительно подогретой в процессе сварки втулки и сварным соединением в зоне термического влияния, причем в конечном итоге температура всех участвующих в разогреве элементов, в том числе грата, оказывается равной температуре самоотпуска (500-680°С). Исследования микроструктуры и механических свойств металла сварного соединения и зоны термического влияния подтверждают эффект предохранения от перегрева и самоотпуска при использовании втулки с проточкой с упомянутыми выше соотношениями ее параметров и параметров сварного соединения, полученными экспериментально.

Таким образом, обеспечивается самоотпуск сварного соединения, в результате чего отпадает необходимость проводить дополнительные операции по нормализации, закалке и отпуску. Тем самым повышается производительность труда.

В тех случаях, когда внутренний диаметр втулки больше внутреннего диаметра (do) сварного соединения (см. фиг.2), внутренний грат вместе с втулкой после окончания самоотпуска удаляют.

Пример реализации способа сварки трением трубчатых деталей.

В процессе изготовления ниппеля формируют втулку 3 с проточкой 4 с параметрами, рекомендованными в заявляемом способе. Так, например, сварное соединение (см. фиг.1) с наружным диаметром Дсв=70 мм и толщиной стенки tсв=4,5 мм имеет внутренний диаметр dcв=61 мм. Следовательно, диаметр проточки Дпр=0,87 dcв=53,1 мм, длина и толщина стенок проточки соответственно lпр=1,85 tсв=8,3 мм, tпр=0,36 tсв=1,6 мм. Трубу 2 устанавливают в захвате сварочной машины ПСТ-60, а другую трубчатую деталь (например, ниппель 1) - в патроне шпинделя сварочной машины. Трубчатая деталь 1 (ниппель) подводится к торцу неподвижной трубы 2 и приводится во вращение с частотой 1000 об/мин. При этом происходит разогрев сопрягаемых торцов установленных деталей (трубы 2 и ниппеля 1), прикладывают осевое усилие сжатия (проковки). Образуется грат 5, который поступает наружу и в полость проточки 4 втулки 3, которая аккумулирует выделяемое в процессе сварки тепло, предохраняя сварное соединение от перегрева. В момент окончания сварки специальное устройство, установленное в захвате машины ПСТ-60, перемещается к сварному соединению и срезает еще не остывший наружный грат, в результате чего из-за быстрого теплоотвода от сварного соединения происходит его закалка, а затем самоотпуск за счет использования тепла, накопленного втулкой. Исследование микрошлифов показало, что в зоне термического влияния на участке 1,0-1,5 мм по обе стороны от стыка сварное соединение, полученное с применением втулки, представлено микроструктурой сорбита отпуска балл 3-5, что указывает на отсутствие перегрева и температуру самоотпуска 580-650°С.

При сварке на тех же режимах, но без втулки микроструктура в зоне термического влияния была представлена максимальной величиной зерна - мартенсит балл 10 с наличием видманштеттовой структуры, что указывает на перегрев этой зоны и предопределяет необходимость проводить нормализацию и только потом закалку с отпуском.

Предложенный способ сварки трением трубчатых деталей обеспечивает повышение производительности труда путем осуществления самоотпуска сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2005 |

|

RU2307914C1 |

| СПОСОБ ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО СОЕДИНЕНИЯ | 2016 |

|

RU2629127C1 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366552C2 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ДВОЙНОЙ БУРИЛЬНОЙ ТРУБЫ ДЛЯ ДВОЙНОЙ БУРИЛЬНОЙ КОЛОННЫ | 2001 |

|

RU2190746C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| Способ сварки трением трубчатых деталей | 1985 |

|

SU1306672A1 |

Изобретение может быть использовано при изготовлении трубчатых изделий, преимущественно бурильных труб с резьбовыми концами. Одну из деталей устанавливают неподвижно. Другую вращают с одновременной подачей на нее осевого усилия с обеспечением размещения образующегося внутреннего грата в проточке. Проточку выполняют во втулке, имеющейся на одной из деталей. Диаметр проточки выбирают равным (0,8-0,95) внутреннего диаметра сварного соединения. Длину проточки и толщину стенки втулки выбирают равной (1,6-4,0) и (0,25-0,50) толщины стенки сварного соединения соответственно. За счет подбора упомянутых параметров обеспечивается проведение одновременно со сваркой самоотпуска сварного соединения, отпадает необходимость выполнения дополнительных операций по термообработке сварного соединения. 2 ил.

Способ сварки трением трубчатых деталей, включающий установку одной из них неподвижно, вращение другой детали с одновременной подачей на нее осевого усилия с обеспечением размещения образующегося внутреннего грата в проточке, отличающийся тем, что проточку выполняют во втулке, имеющейся на одной из деталей, при этом диаметр проточки выбирают равным (0,8-0,95) внутреннего диаметра сварного соединения, а длину проточки и толщину стенки втулки выбирают равной (1,6-4,0) и (0,25-0,50) толщины стенки сварного соединения соответственно.

| Сварка трением | |||

| Справочник | |||

| Под общей редакцией ЛЕБЕДЕВА В.К., Ленинград, Машиностроение, Ленинградское отделение, 1987, с.57 | |||

| Способ сварки труб давлением | 1979 |

|

SU844187A1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| Способ сварки трением трубчатых деталей | 1985 |

|

SU1306672A1 |

| DE 1223670 A1, 25.08.1966. | |||

Авторы

Даты

2006-01-27—Публикация

2004-02-04—Подача