Настоящее изобретение относится к получению цементного клинкера с использованием огненно-жидкого металлургического шлака.

Известен способ получения плавленого портландцементного клинкера с использованием огненно-жидкого шлака в центробежной машине путем механического обогащения шлаков известью (Х.С. Воробьев и Д.Я. Мазуров. Теплотехнические расчеты цементных печей и аппаратов. - М., 1967, с. 108-109, рис.45).

Недостатками известного способа являются невысокая производительность из-за периодичности процесса, низкое качество клинкера (марка 300).

Известен также способ получения плавленого цементного клинкера с использованием огненно-жидкого металлургического шлака, включающий подачу расплава шлака в плавильную камеру, перегрев его до ввода известкового компонента с последующим вводом последнего в расплав и доведением температуры расплава клинкера до жидкотекучего состояния на завершающем этапе плавки.

Плавка проводится в конвертере, в который периодически заливается огненно-жидкий шлак, привезенный в шлаковозном ковше от доменной печи. После заполнения конвертера шлаком в расплав подается смесь топлива и окислителя через погружные горелки-фурмы и по мере повышения температуры шлака в него вводят известняк или готовую известь, полученную в отдельной печи с отдельным отоплением (Авторское свидетельство СССР 104265, кл. С 04 В 7/44, 1944).

Недостатки указанного способа следующие: периодический режим работы и по этой причине невысокая производительность, перерасход тепла на нагрев плавильной камеры и остывшего при перевозке шлака, высокие транспортные расходы; высокий дополнительный расход топлива и кислорода в плавильной камере на нагрев и декарбонизацию известняка, т.к. известняк подается в конвертер холодным; локальное застывание расплава клинкера или некондиционного клинкера, который еще не насыщен в достаточной степени известью; плохое перемешивание из-за повышенной вязкости расплава; длительная и практически неуправляемая плавка, что во многих случаях приводит к снижению качества клинкера (его пережегу); большие затруднения при грануляции большой массы расплава клинкера, который выливают из конвертера; трудно регулируемый процесс охлаждения клинкера.

В основу настоящего изобретения поставлена задача снижения расхода топлива и окислителя на плавление клинкера, повышение выхода готового продукта и его качества. Снижение себестоимости цемента из-за снижения затрат на сырьевые компоненты, топливо и кислород.

Согласно настоящему изобретению задача решается тем, что в способе получения плавленого цементного клинкера используют огненно-жидкий металлургический шлак, расплав которого подают в плавильную камеру, в расплав вводят добавку, клинкер перегревают сжиганием в расплаве смеси топлива и воздуха, а на завершающем этапе плавки доводят температуру расплава до жидкотекучего состояния; при этом в качестве добавки используют известь, получаемую при подогреве мелкокускового известняка отходящими газами, образующимися при сжигании в расплаве смеси топлива и кислорода, которую вводят в перегретый расплав шлака, последовательно увеличивая размер зерен извести от начала до завершения процесса плавки, причем процесс плавки ведут непрерывно. При этом расплав шлака перегревают в течение начальных 2-3 мин перед вводом извести от температуры 1350-1500oС до 1600-1700oС, а затем расплав последовательно перегревают при постоянно увеличивающемся насыщении известью до полного завершения процесса насыщения в течение 7-10 мин до температуры 1700-1800oС, в течение 6-8 мин до температуры 1800-1900oС и на завершающем этапе плавки в течение 5-7 мин до температуры 1900-2100oС. Известняк подогревают до температуры 900-1100oС, а размер подаваемых в расплав зерен извести увеличивают по мере прохождения процесса плавки от 0 до 7 мм.

Существо предлагаемого способа получения плавленого клинкера на основе огненно-жидкого шлака поясняется нижеследующими примерами.

Сырьевые материалы: известняк Аккермановского месторождения и застывший металлургический шлак, полученный из опытно-промышленной печи изобретателя Ванюкова при плавке Новокиевской руды на природно-легированный чугун предварительно дробили и просеивали. Фракционный состав обоих компонентов от 0 до 7 мм.

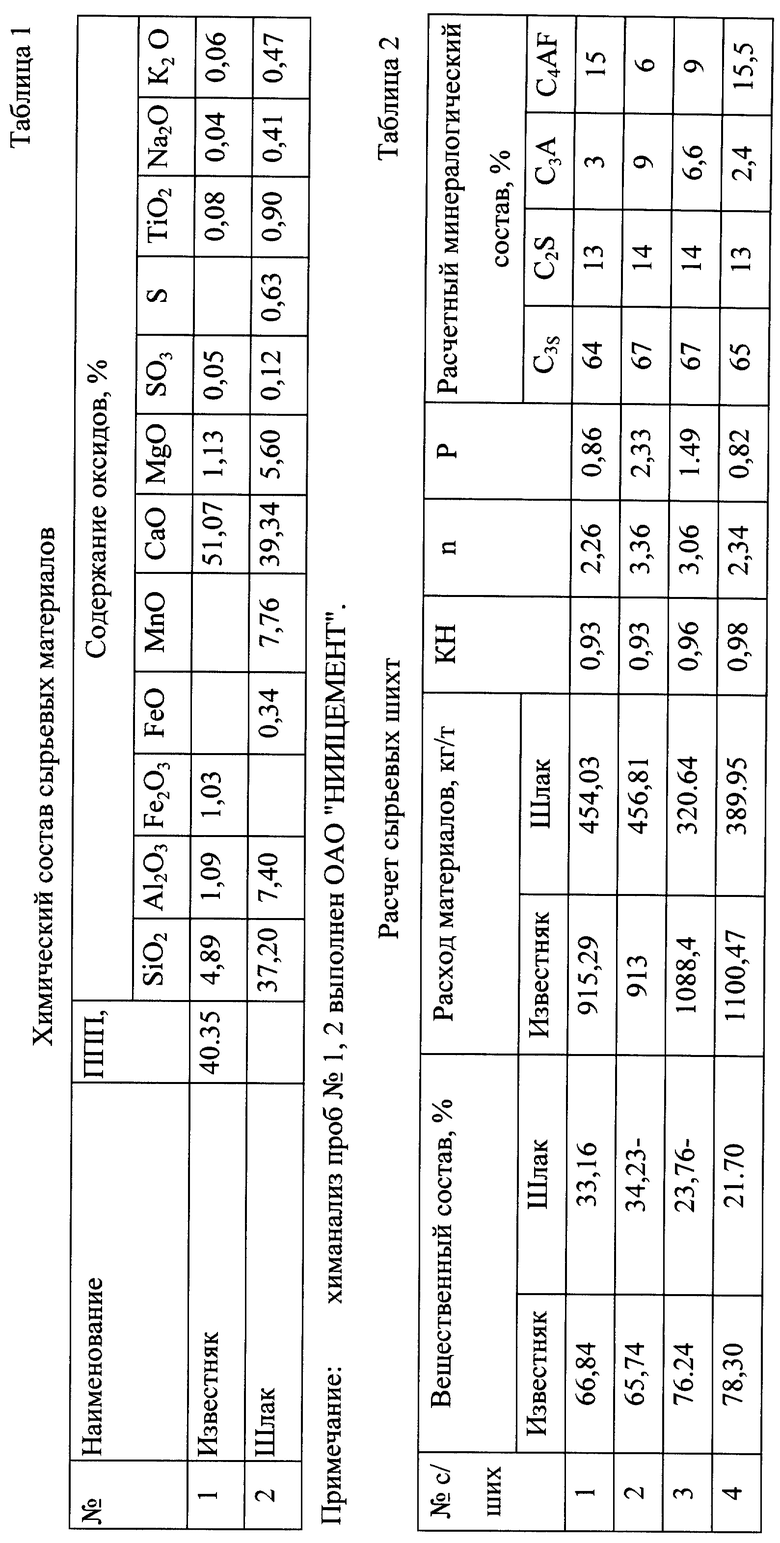

Из просеянного сырьевого материала были приготовлены (взвешены отдельно) четыре пары компонентов для получения двухкомпонентной смеси в расплаве, причем первые две с одинаковым расчетным на сырьевую смесь коэффициентом насыщения, равным 0,93. Одна из них предназначалась для получения плавленого клинкера по прототипу, а вторая по предлагаемому способу. Компоненты смеси 1 (прототип) не разделялись по фракциям, а известняк смеси 2 был рассеян дополнительно на четыре фракционных размера: 0-1 мм; 2-3 мм; 4-5 мм; 5-7 мм. Таким же образом был рассеян известняк, предназначенный для смесей плавки 3 и 4. Отличие смесей последних двух плавок заключалось в том, что коэффициент насыщения в смеси 3 был рассчитан на величину 0,96, а 4 на 0,98 с целью получения клинкера более высокого качества при пониженных (по сравнению с прототипом) затратах тепловой энергии. Химический состав сырьевых материалов приведен в таблице 1. В таблице 2 приведен расчет сырьевых шихт для получения плавленого клинкера в 4 режимах плавки.

Плавка осуществлялась следующим образом.

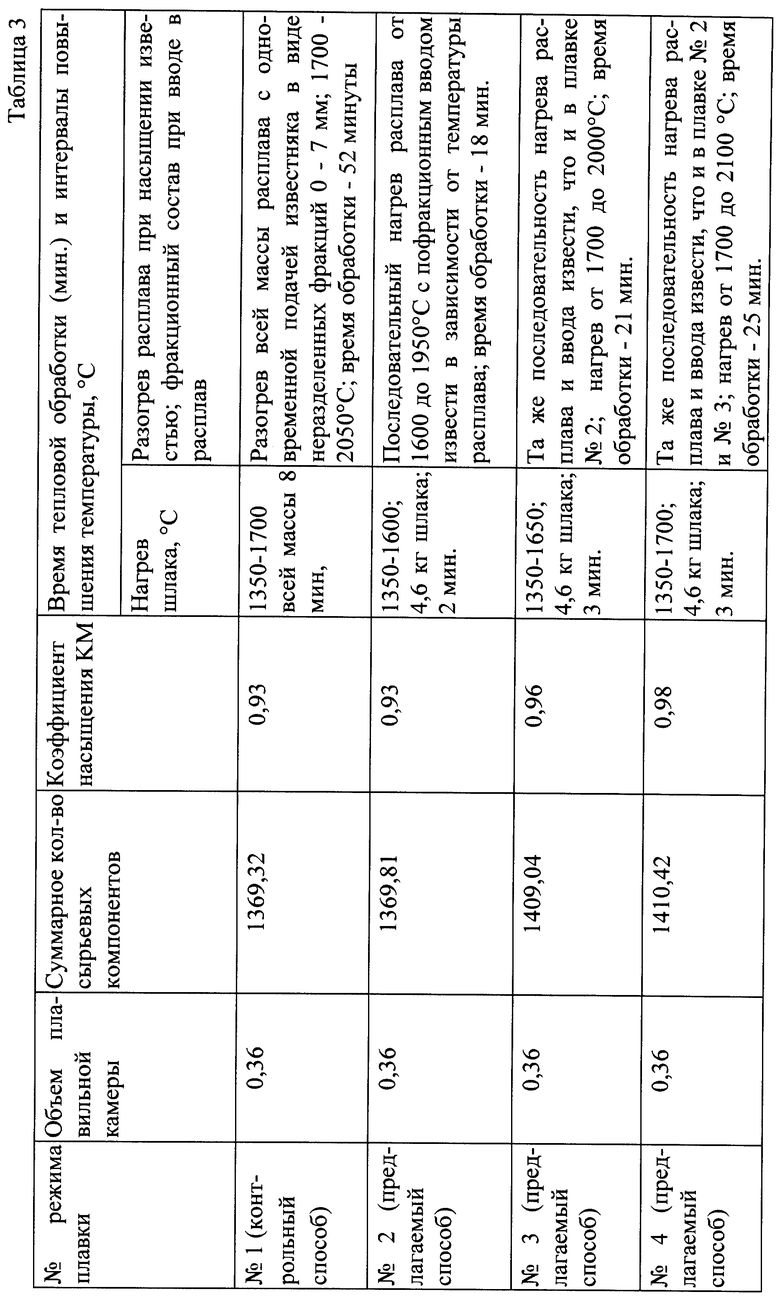

В плавке 1 (прототип) в отдельной камере плавили 45,4 кг шлака до температуры 1350oС, т. е. до жидкотекучего состояния, а затем в течение 1-2 мин переливали его в основную камеру для осуществления плавки нa клинкер, снабженную погружными горелками-фурмами, Основная камера предварительно подогревалась до температуры шлака. После этого в слой расплавленного шлака через фурмы подавалась под давлением смесь газа и технического кислорода, которая, выгорая, поднимала температуру расплава шлака до 1700oС. При этой температуре в расплав шлака в течение 52 мин с помощью дозатора подали 91,5 кг известняка с фракционным составом 1-7 мм, не разделенным на группы фракций.

В результате бурной эндотермической реакции, происходящей при разложении известняка на оксид кальция и углекислый газ, а также процесса разогрева известняка до температуры полной декарбонизации, температура расплава резко снижалась. С целью поддержания температуры увеличивали расход газа и окислителя через фурмы. В процессе подачи холодного и недекарбонизированного известняка поверхность расплава местами застывала, что мешало перемешиванию компонентов. Для устранения этого негативного явления процесс плавки форсировали, что привело к большому расходу топлива и окислителя.

Следует отметить, что форсировка плавильной камеры (т.е. увеличение ее теплового напряжения) возможна до определенных пределов, а далее необходимо увеличивать объем камеры.

После завершения процесса расплавления известняка расплав доводили до температуры 2050oС и выливали его в камеру охлаждения, где он охлаждался на воздухе без принудительного обдува.

В процессе плавки 2, где использовался состав шихты, идентичный плавке 1, шлак, предварительно разогретый до 1350oС, постепенно переливали в основную камеру. В процессе перелива его температуру доводили до 1600oС в течение 2 мин. За это время в основную камеру перелилось около 4,6 кг шлака. Затем в течение 7 мин расплав перегревали до 1700oС. Одновременно теплом отходящих газов из плавильной камеры в верхней ее части в кипящем слое на решетке подогревался и декарбонизировался известняк, который в течение тех же 7 мин, превращенный в известь, в количестве 30,4 кг с фракционным составом 0-1 мм подавался в расплав шлака. При этом из-за уже прошедшей в подготовительной части печи эндотермической реакции разложения известняка при температуре 950oС температура расплава незначительно снижалась. В расплаве не появлялись застывшие участки. Барботаж расплава был интенсивным. Далее при прохождении расплава по плавильной камере от входа шлака до выхода клинкера его последовательно перегревали до температуры 1800oС, подавая в расплав дополнительное количество горючей смеси и в течение времени перегрева в 6 мин - известь, полученную от декарбонизации известняка в количестве 30,4 кг при температуре 1000oС с фракционным составом от 1 до 3 мм, а на конечном этапе плавки в течение 5 мин при подаче в расплав оставшейся извести с фракционным составом 4-7 мм температуру расплава доводили до 1950oС, при которой он выливался непрерывной струей в камеру охлаждения. Таким образом процесс завершался за 20 мин.

Тепловую обработку шихты 3 с коэффициентом насыщения 0,96 проводили аналогично плавке 2, но предварительный разогрев при переливе шлака проводили в течение 3 мин до температуры 1650oС, а фракции 0-1 мм вводили в течение 8 мин, перегревая в этот же промежуток времени расплав до 1750oС. Фракцию 1-3 мм вводили в течение 7 мин, перегревая расплав до 1850oС, а на завершающем этапе вводили фракцию 4-7 мм в течение 6 мин и выводили расплав при температуре 2000oС. При этом известь получали при разогреве известняка более высокими отходящими газами при температуре 1050oС. Таким образом процесс плавки 3 завершался за 24 мин.

Шихту 4 с коэффициентом насыщения 0,98 плавили аналогично шихте 2 и 3. Но режим набора температуры несколько изменили.

Так, предварительный нагрев шлака проводили в течение 3 мин до температуры 1700oС с некоторой форсировкой фурм. Затем в течение 10 мин, подавая в расплав фракцию 0-1 мм, перегревали расплав до 1800oС. В течение 8 мин при подаче в расплав фракции 1-3 мм перегревали расплав до 1900oС и в течение 7 мин при подаче в расплав извести фракции 4-7 мм перегревали расплав до температуры 2100oС, при которой он непрерывной струей выливался в камеру охлаждения. Процесс плавки проходил в течение 28 мин.

Процесс охлаждения во всех 4 плавках был идентичен. Разной была лишь начальная температура клинкера.

Как видно из таблицы 2, количество шихты во всех плавках было практически одинаковым. Изменялось только соотношение шлака и известняка с изменением коэффициента насыщения.

Как видно из описания процессов плавки, по предлагаемому способу в менее разогретый расплав планомерно подавались мелкодисперсные фракции, а в более разогретый - более крупные. Заданный по предлагаемому способу темп подъема температур от 1350 до 1950-2100oC и равномерная по весу подача извести в расплав обеспечили стабилизацию режима плавки с достаточно хорошим усвоением извести.

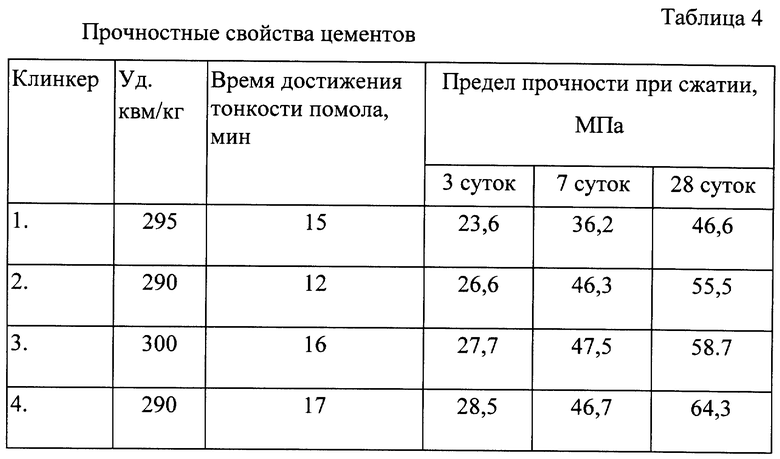

Визуальные наблюдения и температурные параметры плавок 3 и 4 показали, что расплав не имел на всем протяжении времени перемещения по плавильной камере локальных зон с застывшим на поверхности клинкером. Барботаж расплава был интенсивным, т.е. перемешивание происходило достаточно хорошо, что сказалось на качестве клинкера. С каждой последующей плавкой качество клинкера повышалось (см. таблицу 4).

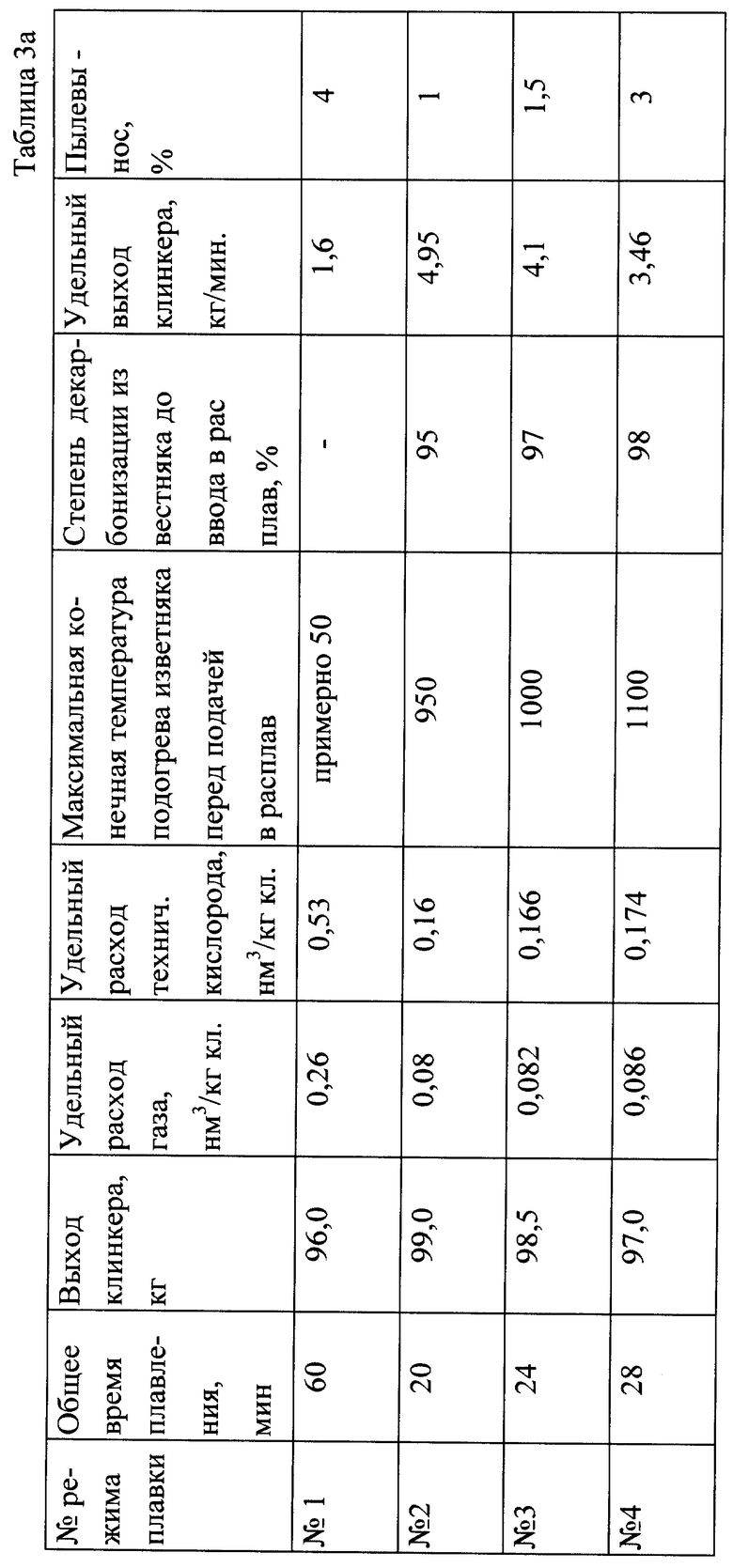

В таблицах 3 и 3а приведены режимные параметры всех 4 процессов плавки и расходные характеристики. По данным таблиц видно, что даже при плавке смеси с КН равным 0,98 расход топлива и кислорода значительно ниже, чем в плавке 1 (по прототипу).

Последовательное увеличение размера фракций, вводимых в расплав, позволило увеличить их время предварительного нагрева (до ввода и расплав) и довести декарбонизацию практически до 100%. В результате ввода извести при последовательном увеличении температуры расплава в предлагаемом способе удалось достичь стабилизации режима получения клинкера, что всегда при качественной подготовке сырьевых компонентов приводит к повышению качества клинкера и его съема с единицы объема плавильной камеры.

Из приведенных данных по 4 плавкам видно, что практически одно и то же количество клинкера было получено за разное время. Так по прототипу (плавка 1) - 960 кг было получено за 60 мин. В плавке 2 990 кг было получено за 20 мин. В плавке 3 985 кг было получено за 24 мин, а в плавке 4 970 кг за 28 мин. Небольшие колебания выхода клинкера связаны с различным пылевыносом мелкодисперсного известняка с отходящими из печи газами.

Расчет промышленной печи производительностью 400000 т клинкера в год или 50 т/ч показал, что для получения такого количества клинкера в печи по прототипу объем ее плавильной камеры должен составлять 120 м3, а по предлагаемому способу 48 м3, т.е. съем клинкера с единицы объема в предлагаемом способе будет в 2,5 раза выше, чем в прототипе.

В то же время удельный расход топлива и кислорода в нм3/тонну клинкера составит соответственно 244 нм3 и 496 нм3 (прототип) и 68 нм3 и 140 нм3 по предлагаемому способу.

Расчетные потери тепла с охлаждением печи по предлагаемому способу практически в два раза ниже, чем потери в печи по способу-прототипу, а это очень существенно, так как для охлаждения стен плавильных камер используется вода.

Более высокие затраты на изготовление и эксплуатацию устройства для осуществления предлагаемого способа окупаются при получении большой экономии.

Таким образом, предлагаемый способ позволяет значительно интенсифицировать и стабилизировать процесс клинкерообразования, повысить выход плавленого клинкера одновременно со снижением удельного расхода топлива и технического кислорода, а также повысить качество клинкера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ТЕХНОГЕННЫХ И КОММУНАЛЬНЫХ ОТХОДОВ НА БАЗЕ "ПЛАВКИ ВАНЮКОВА" | 2021 |

|

RU2779238C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

Изобретение относится к получению цементного клинкера с использованием огненно-жидкого металлургического шлака. Технический результат - интенсификация и стабилизация процесса клинкерообразования, снижение удельного расхода топлива и технического кислорода, повышение выхода плавленого клинкера и его прочности. Плавленый цементный клинкер получают, непрерывно подавая расплав шлака в плавильную камеру, вводя в него известь и доводя полученный при сжигании в расплаве смеси топлива и кислорода клинкер до жидкотекучего состояния. Перед вводом извести расплав шлака перегревают от 1350÷1500oС до 1600÷1700oС в течение 2÷3 мин, а затем до полного завершения процесса насыщения в течение 6÷8 мин до температуры 1800-1900oС и на завершающем этапе плавки в течение 5÷7 мин до температуры 1900-2100oС. Известь получают при подогреве мелкокускового известняка до температуры 900÷1100oС отходящими газами, образующимися при сжигании в расплаве смеси топлива и кислорода. Ее вводят в перегретый расплав шлака, последовательно увеличивая размер зерен извести от начала до завершения процесса плавки от 0 до 7 мм. 2 з.п. ф-лы, 5 табл.

| Способ приготовления плавленых цементов | 1944 |

|

SU104265A1 |

| СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА В КИПЯЩЕМ СЛОЕ | 0 |

|

SU288626A1 |

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

| Способ приготовления цементного клинкера | 1955 |

|

SU106117A1 |

| 0 |

|

SU152404A1 | |

| Способ получения вяжущего | 1980 |

|

SU992458A1 |

| Способ получения вяжущих, литых и других материалов и изделий из шлаков и силикатных расплавов | 1945 |

|

SU67621A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЗ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2111183C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| Фурма для глубинной продувки металла | 1984 |

|

SU1206314A1 |

| US 4213791 А, 02.10.1978 | |||

| КНОПКА-ЗАСТЕЖКА | 2000 |

|

RU2182810C1 |

| US 5374309 А, 20.12.1994 | |||

| US 4174974 А, 20.11.1979. | |||

Авторы

Даты

2003-01-10—Публикация

2000-07-11—Подача