Изобретение относится к сварке пластмасс, а именно к сварке нагретым металлическим элементом, и может быть использовано для ремонта изделий в ремонтных мастерских и в быту, а также при сборке деталей на промышленных предприятиях.

Известен способ сварки деталей из термопластов, включающий укладку металлического элемента между соединяемыми деталями, сборку деталей и нагрев металлического элемента путем пропускания через него электрического тока. Для этого концы проволоки, выведенные наружу, соединяют с источником тока. После окончания сварки концы проволоки отрезают (Тростянская Е.Б. и др. Сварка пластмасс. -М.: Машиностроение, 1967, с.110-111).

Известен способ сварки деталей из термопластов нагретой проволокой, включающий укладку проволоки между соединяемыми деталями, подключение концов проволоки к источнику тока и нагрев проволоки. При сварке на детали оказывают давление нажимные плиты (Сварка, пайка, склейка и резка металлов и пластмасс. Справочник. Под редакцией А. Ноймана и Е.Рихтера. -М.: Металлургия, 1985, с.206).

Известен также способ сварки деталей из термопластов, включающий оплавление деталей в собранном положении нагретым металлическим элементом, остающимся в сварном шве. При этом способе сварки нагрев металлического элемента в виде волнообразной проволоки осуществляется путем подвода электрического тока к зажимам момента (авторское свидетельство СССР 776932, кл. В 29 С 27/02, 1960). Принимаем его за прототип.

В известных способах сварки в качестве нагревателей необходимо использовать элементы из металла с высоким электросопротивлением, например из нихрома. Использование элементов из других металлов требует большого расхода электроэнергии.

Известные способы достаточно сложны, их использование вызывает затруднения, особенно при проведении ремонта изделий из термопластов.

В качестве сварочного аппарата в известных способах используется регулировочной трансформатор (Сварка, пайка, склейка и резка металлов и пластмасс. Справочник. Под редакцией А. Ноймана и Е.Рихтера. -М.: Металлургия, 1965, с. 208).

Известно устройство для сварки деталей из термопластов, содержащее корпус с выходным каналом для присадочного прутка и механизм подачи присадочного прутка в зону сварки, снабженный захватом (авторское свидетельство СССР 903156, кл.В 29 С 27/02, 1982).

Известное устройство имеет конструктивные признаки, близкие конструктивным признакам заявляемого устройства. Однако известное устройство предназначено для сварки деталей из термопластов расплавленным присадочным прутком.

Задачей, на решение которой направлены изобретения, является создание способа сварки деталей из термопластов, отличающегося простотой, хорошим качеством сварного соединения, пониженной энергоемкостью, и устройства для его осуществления.

Для решения этой задачи в предлагаемом способе сварки деталей из термопластов, включающем оплавление деталей в собранном положении нагретым металлическим элементом, остающимся в сварном шве, нагрев металлического элемента производят в нагретой камере, а затем нагретый металлический элемент под давлением внедряют поперек стыка деталей на заданную глубину.

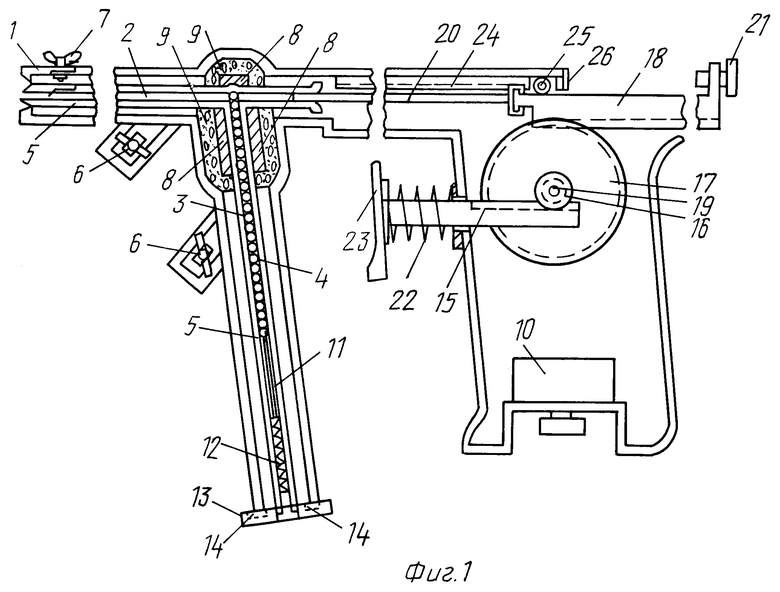

В качестве металлического элемента можно использовать, например, отрезки рифленой проволоки.

Для осуществления способа сварки деталей из термопластов предлагается устройство для сварки деталей из термопластов, характеризующееся тем, что оно имеет корпус с выходным каналом для нагретого металлического элемента, механизм подачи металлического элемента в зону сварки, снабженной захватом, и камеру для раз- мещения металлических элементов, сообщающуюся с выходным каналом, и снабженную нагревателями и подпружиненным подавателем металлического элемента в выходной канал. Механизм подачи металлического элемента в зону сварки снабжен регулятором глубины внедрения металлического элемента.

Нагреватели камеры установлены в зоне, примыкающей к выходному каналу, и снабжены теплоизоляцией.

Устройство снабжено также регулятором температуры нагревателей.

Камера и выходной канал предлагаемого устройства образованы направляющими, установленными с возможностью регулирования зазора между ними.

Механизм подачи металлического элемента в зону сварки выполнен в виде реечного механизма, одна из реек которого выполняет функцию толкателя. На одном ее конце размещен захват для металлического элемента, выполненный сменным, а на другом - установлен регулятор глубины внедрения металлического элемента.

Предлагаемые способ сварки деталей из термопластов и устройство для его осуществления позволяют легко производить сварку деталей из термопластов как в производственных условиях, так и в быту. Отличаются простотой и малой энергоемкостью. В качестве металлического элемента можно использовать отрезки проволоки, прутки, крепежные элементы, изготовленные из металла, не обладающего высоким электросопротивлением. Внедрение нагретого металлического элемента, выполняющего роль арматуры, поперек стыка деталей на заданную глубину, обеспечивает надежное соединение деталей. Образование сварного соединения происходит быстро из-за быстрого остывания термопласта и металлического элемента и сварное соединение имеет хорошее качество. Использование в качестве металлического элемента отрезков рифленой проволоки повышает прочность сварного соединения.

Установка нагревателей с теплоизоляцией в камере для размещения металлических элементов в зоне, примыкающей к выходному каналу, позволяет экономить электроэнергию, затрачиваемую на нагрев металлических элементов.

Регулируя температуру нагрева металлических элементов и глубину их внедрения можно сваривать детали, изготовленные из различных термопластов.

Кроме того, предлагаемое устройство за счет использования сменных захватов для металлического элемента и регулирования зазора между направляющими позволяет использовать для сварки деталей металлические элемента, например отрезки проволоки или прутки разного диаметра, а также другие металлические элементы как изготовленные промышленным способом, так и кустарным способом.

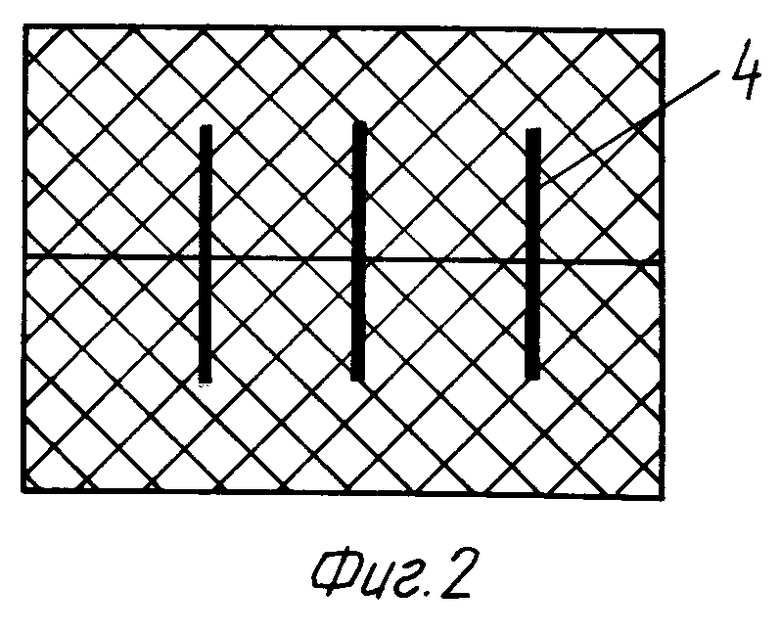

На фиг. 1 изображено устройство для осуществления предлагаемого способа сварки деталей из термопластов; на фиг.2 - сварное соединение.

Предлагаемый способ осуществляется в следующей последовательности. Производят сборку деталей, затем металлический элемент нагревают в нагретой камере и под давлением внедряют поперек стыка деталей на заданную глубину.

Устройство для реализации предлагаемого способа содержит корпус 1 с выходным каналом 2 и сообщающейся с ним камерой 3, в которой размещены металлические элементы 4, например отрезки рифленой проволоки из стали. Выходной канал 2 и камера 3 образованы направляющими 5. Зазор между направляющими 5 выставляется в зависимости от используемого металлического элемента, в данном случае определяется диаметром отрезков проволоки, а затем фиксируется фиксаторами 6. Так как при этом меняется длина направляющей выходного канала 2, то она может регулироваться с помощью фиксатора 7.

В камере 3 в зоне, примыкающей к выходному каналу 2, установлена электронагреватели 8 и теплоизоляция 9. Температура нагрева электронагревателей 8 устанавливается регуляторам 10.

Для подачи металлического элемента в выходной канал 2 используется подаватель 11, подпружиненной пружиной 12. Фиксация пружины 12 осуществляется при помощи съемного фиксатора 13, в который входят направляющие выступы 14.

Механизм подачи металлического элемента в зону сварки содержит зубчатую рейку 15, входящую в зацепление с шестерней 16, и шестерню 17, входящую в зацепление с зубчатой рейкой-толкателем 18. Шестерни 16 и 17 насажены на вал 19. На одном конце толкателя 18 установлен сменный захват 20 для захвата металлического элемента, а на другом его конце установлен регулятор глубины внедрения металлического элемента в виде винта 21.

Зубчатая рейка 15 подпружинена пружиной 22 к курку 23. Устройство имеет также направляющую 24 для перемещения толкателя 18, ролик 25 и накладку 26.

Устройство работает следующим образом.

Предварительно снимают фиксатор 13 и вынимают подаватель 11 с пружиной 12. В зависимости от диаметра отрезков проволоки выставляют необходимый зазор между направляющими 5 и закрепляют его фиксаторами 6. На толкатель 18 устанавливают соответствующий используемому металлическому элементу захват 20. Загружают отрезки проволоки в камеру 3, вставляют подаватель 11 и фиксируют пружину 12 фиксаторам 13. В зависимости от материала свариваемых деталей регулятором 21 выставляют необходимую глубину внедрения металлического элемента в тело свариваемых деталей. Включают электронагреватели в сеть, регулятором 10 устанавливают необходимую температуру нагрева и выдерживают время, необходимое для нагрева металлических элементов.

Затем устройство устанавливают на детали, находящиеся в собранном положении, поперек их стыка и прижимает устройство к месту сварки.

Нажимают на курок 23, при этом рейка 15 начинает перемещаться и вращать шестерню 16. Вращение передается шестерне 17 и толкатель 18 начинает перемещаться, захватывает металлический элемент и подает его через выходной канал 2 на свариваемые детали. Под давлением толкателя 18 металлический элемент внедряется в тело деталей на заданную глубину - до контактирования винта 21 с накладкой 26.

После этого курок 23 отпускают и рейка 15 и толкатель 18 возвращаются в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1989 |

|

SU1684081A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Способ сварки деталей из термопластов | 1978 |

|

SU776932A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| Устройство для сварки термопластов | 1978 |

|

SU749672A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2343649C1 |

| Присадочный пруток | 1986 |

|

SU1388312A1 |

| Способ контактной сварки деталей из термопластов и устройство для его осуществления | 1987 |

|

SU1548073A1 |

Изобретение относится к сварке пластмасс, а именно к сварке нагретым металлическим элементом, и может быть использовано для ремонта изделий в ремонтных мастерских и в быту, а также при сборке деталей на промышленных предприятиях. Способ включает оплавление деталей в собранном положении нагретым металлическим элементом, остающимся в сварном шве. Нагрев металлического элемента производят в нагретой камере. Затем нагретый металлический элемент под давлением внедряют поперек стыка деталей на заданную глубину. Устройство содержит корпус с выходным каналом для нагретого металлического элемента, механизм подачи металлического элемента в зону сварки, снабженный захватом, и камеру для размещения металлических элементов. Указанная камера сообщена с выходным каналом и снабжена нагревателями и подпружиненным подавателем металлического элемента в выходной канал. Механизм подачи металлического элемента в зону сварки снабжен регулятором глубины внедрения металлического элемента. Изобретение обеспечивает хорошее качество сварного соединения, снижает энергоемкость процесса. 2 с. и 5 з.п. ф-лы, 2 ил.

| US 5800672 А, 01.09.1998 | |||

| 1994 |

|

RU2132134C1 | |

| US 5897935 А, 27.04.1999 | |||

| Гаситель крутильных колебаний | 2021 |

|

RU2783745C1 |

| СРЕДСТВО ДЛЯ ДЕЗИНФЕКЦИИ | 2002 |

|

RU2218939C1 |

| Способ сварки полимерных материалов и устройство для его осуществления | 1987 |

|

SU1549775A1 |

Авторы

Даты

2003-01-20—Публикация

2001-05-03—Подача