Изобретение относится к сварке пластмасс и может быть использовано для сварки пористых полимерных материалов, например поролона.

Цель изобретения - повышение качества сварного соединения при сварке пористого материала значительно толщины.

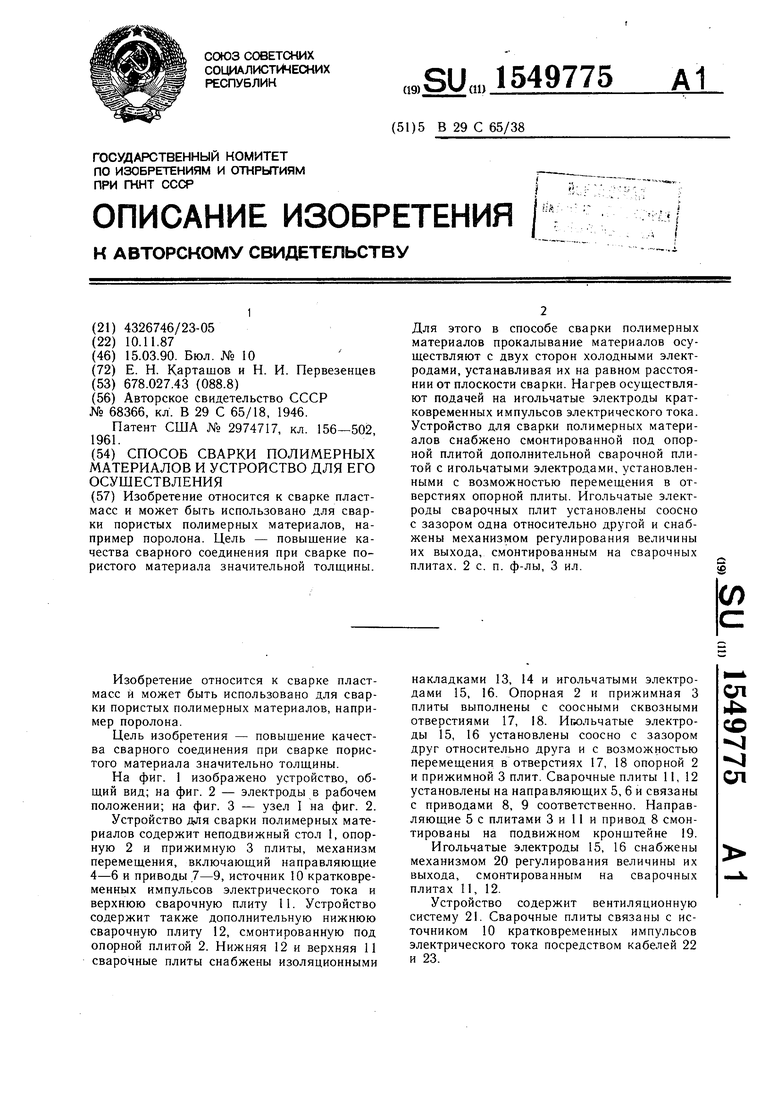

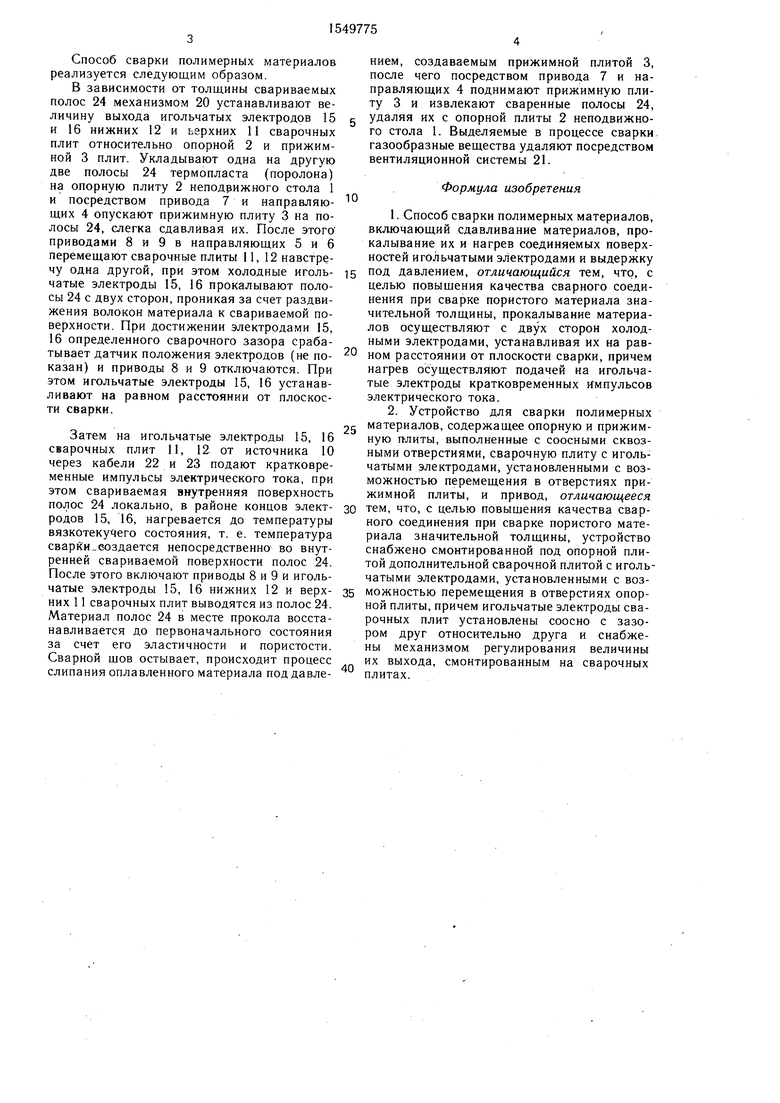

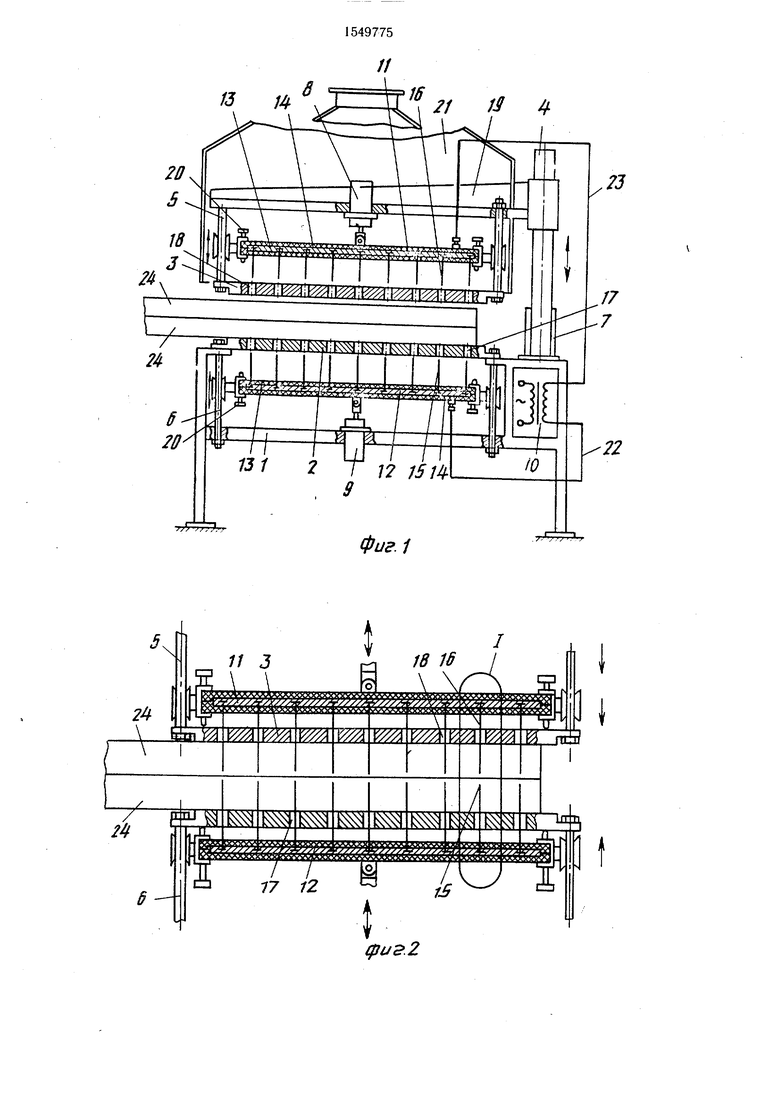

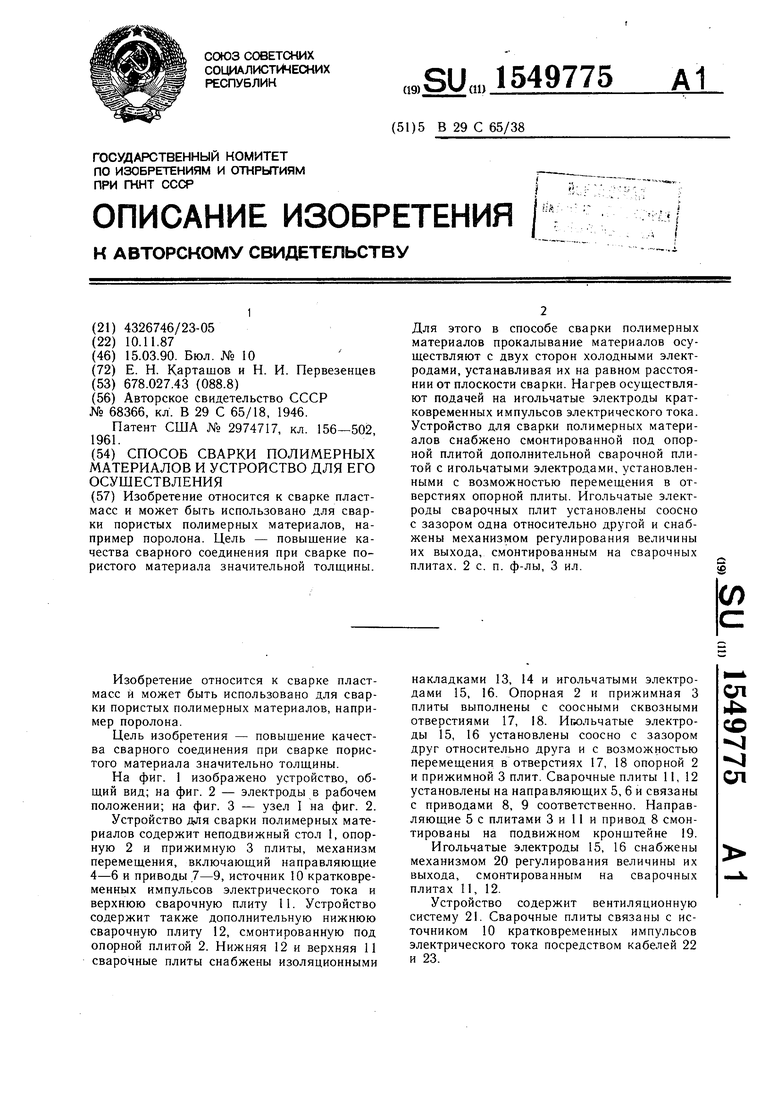

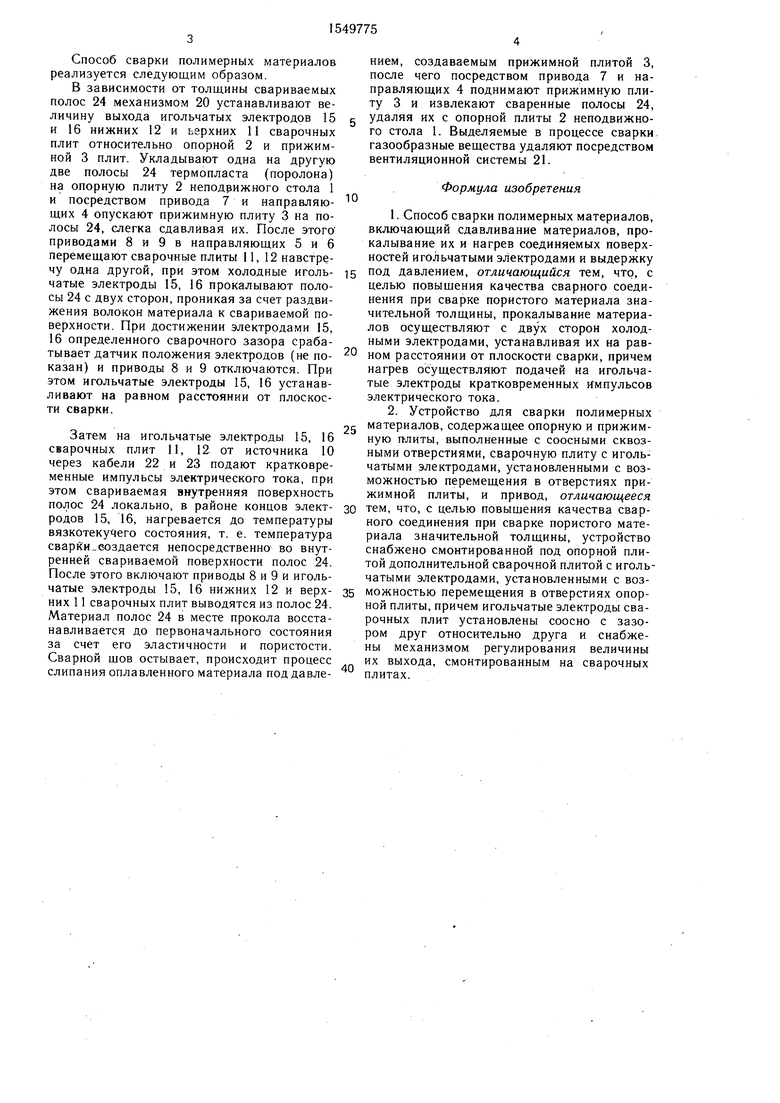

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - электроды в рабочем положении; на фиг. 3 - узел I на фиг. 2.

Устройство для сварки полимерных материалов содержит неподвижный стол 1, опорную 2 и прижимную 3 плиты, механизм перемещения, включающий направляющие 4-6 и приводы 7-9, источник 10 кратковременных импульсов электрического тока и верхнюю сварочную плиту 11. Устройство содержит также дополнительную нижнюю сварочную плиту 12, смонтированную под опорной плитой 2. Нижняя 12 и верхняя 11 сварочные плиты снабжены изоляционными

накладками 13, 14 и игольчатыми электродами 15, 16. Опорная 2 и прижимная 3 плиты выполнены с соосными сквозными отверстиями 17, 18. Игольчатые электроды 15, 16 установлены соосно с зазором друг относительно друга и с возможностью перемещения в отверстиях 17, 18 опорной 2 и прижимной 3 плит. Сварочные плиты 11,12 установлены на направляющих 5, 6 и связаны с приводами 8, 9 соответственно. Направляющие 5 с плитами 3 и 11 и привод 8 смонтированы на подвижном кронштейне 19.

Игольчатые электроды 15, 16 снабжены механизмом 20 регулирования величины их выхода, смонтированным на сварочных плитах 11, 12.

Устройство содержит вентиляционную систему 21. Сварочные плиты связаны с источником 10 кратковременных импульсов электрического тока посредством кабелей 22 и 23.

сд

со 1 1

СП

Способ сварки полимерных материалов реализуется следующим образом.

В зависимости от толщины свариваемых полос 24 механизмом 20 устанавливают величину выхода игольчатых электродов 15 и 16 нижних 12 и ьерхних 11 сварочных плит относительно опорной 2 и прижимной 3 плит. Укладывают одна на другую две полосы 24 термопласта (поролона) на опорную плиту 2 неподвижного стола 1 и посредством привода 7 и направляющих 4 опускают прижимную плиту 3 на полосы 24, слегка сдавливая их. После этого1 приводами 8 и 9 в направляющих 5 и 6 перемещают сварочные плиты 11,12 навстречу одна другой, при этом холодные игольчатые электроды 15, 16 прокалывают полосы 24 с двух сторон, проникая за счет раздви- жения волокон материала к свариваемой поверхности. При достижении электродами 15, 16 определенного сварочного зазора срабатывает датчик положения электродов (не показан) и приводы 8 и 9 отключаются. При этом игольчатые электроды 15, 16 устанавливают на равном расстоянии от плоскости сварки.

Затем на игольчатые электроды 15, 16 сварочных плит 11, 12 от источника 10 через кабели 22 и 23 подают кратковременные импульсы электрического тока, при этом свариваемая внутренняя поверхность полос 24 локально, в районе концов электродов 15, 16, нагревается до температуры вязкотекучего состояния, т. е. температура сварки„создается непосредственно во внутренней свариваемой поверхности полос 24. После этого включают приводы 8 и 9 и игольчатые электроды 15, 16 нижних 12 и верхних 11 сварочных плит выводятся из полос 24. Материал полос 24 в месте прокола восстанавливается до первоначального состояния за счет его эластичности и пористости. Сварной шов остывает, происходит процесс слипания оплавленного материала под давлением, создаваемым прижимной плитой 3, после чего посредством привода 7 и направляющих 4 поднимают прижимную плиту 3 и извлекают сваренные полосы 24, 5 удаляя их с опорной плиты 2 неподвижного стола 1. Выделяемые в процессе сварки газообразные вещества удаляют посредством вентиляционной системы 21.

10

Формула изобретения

1.Способ сварки полимерных материалов, включающий сдавливание материалов, прокалывание их и нагрев соединяемых поверхностей игольчатыми электродами и выдержку

5 под давлением, отличающийся тем, что, с целью повышения качества сварного соединения при сварке пористого материала значительной толщины, прокалывание материалов осуществляют с двух сторон холодными электродами, устанавливая их на рав2° ном расстоянии от плоскости сварки, причем нагрев осуществляют подачей на игольчатые электроды кратковременных импульсов электрического тока.

2.Устройство для сварки полимерных 25 материалов, содержащее опорную и прижимную п-литы, выполненные с соосными сквозными отверстиями, сварочную плиту с игольчатыми электродами, установленными с возможностью перемещения в отверстиях прижимной плиты, и привод, отличающееся

30 тем, что, с целью повышения качества сварного соединения при сварке пористого материала значительной толщины, устройство снабжено смонтированной под опорной плитой дополнительной сварочной плитой с игольчатыми электродами, установленными с воз35 можностью перемещения в отверстиях опорной плиты, причем игольчатые электроды сварочных плит установлены соосно с зазором друг относительно друга и снабжены механизмом регулирования величины их выхода, смонтированным на сварочных

40

плитах.

нием, создаваемым прижимной плитой 3, после чего посредством привода 7 и направляющих 4 поднимают прижимную плиту 3 и извлекают сваренные полосы 24, удаляя их с опорной плиты 2 неподвижного стола 1. Выделяемые в процессе сварки газообразные вещества удаляют посредством вентиляционной системы 21.

Формула изобретения

плитах.

ю

h- f

CT Tf Ю

t5

vii Sbj

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из термопластичной пленки | 1990 |

|

SU1821393A1 |

| Установка для сварки полимерных материалов | 1979 |

|

SU876471A1 |

| Машина для контактной роликовой сварки листов | 1974 |

|

SU536913A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| Устройство для изготовления изделий из пленочного материала | 1990 |

|

SU1836227A3 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153417C1 |

| Устройство для сварки пористых полимерных материалов | 1985 |

|

SU1234208A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

Изобретение относится к сварке пластмасс и может быть использовано для сварки полимерных материалов, например поролона. Цель - повышение качества сварного соединения при сварке пористого материала значительной толщины. Для этого в способе сварки полимерных материалов прокалывание материалов осуществляют с двух сторон холодными электродами, устанавливая их на равном расстоянии от плоскости сварки. Нагрев осуществляют подачей на игольчатые электроды кратковременных импульсов электрического тока. Устройство для сварки полимерных материалов снабжено смонтированной под опорной плитой дополнительной сварочной плитой с игольчатыми электродами, установленными с возможностью перемещения в отверстиях опорной плиты. Игольчатые электроды сварочных плит установлены соосно с зазором друг относительно друга и снабжены механизмом регулирования величины их выхода, смонтированным на сварочных плитах. 2 с.п.ф-лы, 3 ил.

| Способ соединения листов и пленок из полихлорвиниловой пластической массы | 1946 |

|

SU68366A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 2974717, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1990-03-15—Публикация

1987-11-10—Подача