Изобретение относится к цветной металлургии и может быть использовано в приготовлении сплавов и лигатур цветных металлов, в частности лигатуры магния с цирконием.

Известен способ введения циркония в магниевые сплавы, из которых промышленное применение нашли следующие: 1) из соли фторцирконата калия; 2) из сплава солей, содержащих 66% фторцирконата калия, 26% хлористого лития и 8% фтористого кальция; 3) из двойных и тройных лигатур (кн. Бондарев Б.И. Плавка и литье деформируемых магниевых сплавов. - М., Металлургия.-1973,-с. 122-128, с. 150-152). Приготовленную таким образом лигатуру вводят в расплав магния тремя равными порциями при 820oС. Перед введением в расплав чушки из лигатуры магний-цирконий разогревают на форкамере печи до 300-400oС. Полное растворение лигатуры происходит в течение 10 мин с начала введения; при этом температура расплава понижается до 780oС.

Устройство для осуществления данного способа (там же, с. 152, рис. 29) включает тигель, размещенный в печи, канал и устройство для литья.

Первые два способа имеют существенные недостатки, из которых, в первую очередь, следует отметить низкую усвояемость циркония при приготовлении сплава МА14 (ВМ65-1), а степень усвоения циркония при применении фторцирконата калия составляет 20%. Кроме того, необходимый при этом перегрев расплава до 920oС приводит к сильному окислению; безвозвратные потери достигают 20-25%. Применение лигатур, вводимых в магний, уменьшает потери магния в 1,5 раза, однако степень усвоения магния невелика.

Известны способ и устройство для введения циркония в магний (патент РФ 1822592, опубл. БИ 12, 1995 г.). Способ включает загрузку ранее приготовленной лигатуры магний-цирконий в расплав магния. Причем предварительно приготовленную лигатуру перед вводом ее в магний обрабатывают в магнитном поле соленоида постоянного тока напряженностью 2•l05-5•l05 А/м, пропуская ее при температуре 720-750oС со скоростью 2-5 м/с в цилиндрическом канале, выполненном из немагнитного материала. Обработанную лигатуру вводят в расплавленный магний, нагретый до 730-780oС.

Устройство для получения лигатуры магний-цирконий (там же) состоит из печи сопротивления, тигля, цилиндрического канала, выполненного из немагнитного материала, соленоида постоянного тока, установленного на канале, устройства для разливки.

Недостатком данных способа и устройства является то, что степень усвоения циркония магнием остается низкой и составляет 72-82%.

Задача данного изобретения направлена на повышение степени усвоения циркония магнием.

Технический результат заключается в экономии дорогостоящего металлического циркония.

Данная задача решается тем, что в способе обработки лигатуры магний-цирконий, включающем приготовление расплава лигатуры и его обработку в магнитном поле соленоида при напряженности магнитного поля свыше 0,5•104 А/м, новым является то, что расплав лигатуры обрабатывают в переменном магнитном поле, при этом используют соленоид с отношением его полудлины к радиусу, равным 0,1-0,3.

Для осуществления способа предложено устройство, содержащее плавильную печь с тиглем, соленоид, источник тока, канал для подачи расплава лигатуры, проходящий по оси соленоида, новым является то, что соленоид подключен к источнику переменного тока, а отношение его полудлины к радиусу равно 0,1-0,3.

Экспериментально установлено, что повышение усвояемости циркония в магнии при обработке расплава лигатуры в магнитном поле соленоида обусловлено следующими причинами. Цирконий в лигатуре находится в виде частиц альфа-циркония размером от 5 до 10 мкм, которые часто образуют агломераты из 5-7 зерен. При этом отдельные зерна и агломераты на 80-90% покрыты прочной оксидно-солевой оболочкой, предохраняющей их поверхность от контакта с расплавленным магнием. Поэтому условия для растворения циркония в магнии очень ограничены, и степень его усвоения при введении циркония из необработанной магнитным полем лигатуры, как правило, составляет 20-30%. Попытки улучшить данные показатели за счет увеличения интенсивности и длительности перемешивания не привели к положительным результатам, т.к. зерна альфа-циркония и их агломераты двигаются в расплаве вместе с присоединившимися к ним магнием и не испытывают механических воздействий, способных разрушить оксидно-солевую пленку.

При движении расплава лигатуры в соленоиде постоянного тока в металле индуцируется электрический ток, который, взаимодействуя с магнитным полем соленоида, приводит к возникновению электромагнитных сил в струе. Причем при входе в соленоид эти силы тормозят струю (осевая составляющая электромагнитной силы Fz направлена против течения металла) и сжимают ее (радиальная составляющая Fr направлена к оси струи). В результате в металле возникает дополнительное давление, обусловленное действием этих сил. На выходе из соленоида радиальная составляющая электромагнитной силы Fr меняет свое направление и растягивает струю по радиусу, т.е. в металле создается отрицательное давление. При этом электромагнитные силы возникают только в металле - магнии и цирконии. В солевой составляющей, электропроводимость которой на четыре порядка ниже электропроводимости металла, ток практически не индуцируется, и соответственно электромагнитные силы не возникают. В оксидной составляющей, электропроводность которой практически равна нулю, электромагнитные силы тем более не возникают. Поэтому на границе металла с оксидно-солевой средой создается высокий перепад давлений, приводящий к разрушению как агломератов из зерен альфа-циркония, находящихся в оксидно-солевой оболочке (матрице), так и оксидно-солевых оболочек на отдельных зернах альфа-циркония. При этом эффективность разрушения, как установлено экспериментально, зависит даже не столько от величины перепада давлений, т.е. от абсолютной величины электромагнитного давления в струе металла, как от скорости его изменения, т.к. именно скорость изменения давления вызывает "гидродинамический удар", под действием которого разрушаются агломераты из частиц альфа-циркония и оксидно-солевая оболочка на их поверхности.

Исследования по изучению влияния различных факторов на величину возникающего в струе металла электромагнитного давления и скорости его изменения по оси и радиусу струи показали, что для соленоидов равной мощности, при прочих равных условиях (скорость движения струи металла, ее радиус, плотность, вязкость металла и т.д.), указанные величины очень существенно зависят от геометрических характеристик соленоидов. Так, установлено, что абсолютная величина электромагнитного давления и скорость его изменения по радиусу струи металла достигают своего максимального значения в соленоидах с коэффициентом формы (kф), равным ~ 2(kф=l/R), где l - полудлина соленоида, R - радиус соленоида, а скорость изменения давления по оси струи - в соленоидах с кф-->0, т.е. фактически в тонком токовом кольце. Подробный анализ полученных результатов позволил определить оптимальную форму соленоида, соответствующую кф=0,1-0,3. При кф<0,1 возрастает скорость изменения давления по оси струи, но очень резко падает абсолютная величина давления и скорость его изменения по радиусу струи. При kф>0,3 наблюдается достаточно быстрое снижение величины абсолютного давления, скорости его изменения по радиусу струи металла и очень резкое снижение скорости изменения давления по оси струи. Объяснить эти результаты можно следующим образом. Магнитное поле соленоидов имеет, как правило, радиальную и осевую составляющие. Причем у длинных соленоидов с kф>>1 магнитное поле имеет осесимметричную форму, т.е. радиальная составляющая поля равна 0, а осевая соответственно равна полному полю. У очень коротких соленоидов с kф-->0 поле, напротив, высокоградиентное, т.е. практически вся энергия поля содержится в его радиальной составляющей. А так как индуцированный ток возникает в струе расплава только при взаимодействии движущегося металла с радиальной составляющей магнитного поля, то очевидно, что в осесимметричном магнитном поле электромагнитные силы и соответственно перепады давления возникать не будут, а в высокоградиентном магнитном поле соленоидального типа величина этих сил, так же как и перепадов давления, будет максимальна. Однако очевидно, что соленоид с kф=0, создать невозможно даже теоретически, а реально возможный соленоид постоянного тока с коэффициентом формы kа= 0,1-0,3 будет создавать магнитное поле с напряженностью явно недостаточной для получения электромагнитных сил требуемой величины, разрешить это противоречие можно только при использовании соленоида переменного тока, выполненного в виде токового кольца, являющегося одновременно вторичной обмоткой трансформатора. В таком соленоиде электрический ток в металле индуцируется не только при взаимодействии движущегося металла с радиальной составляющей поля, а в большей степени за счет взаимодействия переменного магнитного поля с расплавленным металлом. При этом величина тока, индуцированного переменным магнитным полем, как установлено в ходе экспериментальных и теоретических исследований, в ν 1/V раз (ν - частота переменного электрического тока, l - полудлина соленоида, V - скорость движения струи расплава) превышает величину тока индуцированного в струе при взаимодействии движущегося металла с магнитным полем соленоида. В реальных условиях, когда ν ==50 Гц, l=2-5•10-2 м, V=0,5 5,0 м/с, это превышение изменяется в пределах от 1,8 до 45 раз при средних значениях 22-25 раз. В такое же количество раз выше и величина электромагнитных сил, а следовательно, и величина перепадов давления, создаваемых переменным магнитным полем, короткого соленоида в сравнении с соответствующим величинами, создаваемыми аналогичным по габаритам соленоидом постоянного тока при условии, что данные соленоиды создают равные по величине магнитные поля. Таким образом, использование короткого соленоида переменного тока позволяет достигать такого же эффекта, что и на соленоиде постоянного тока, но уже при работе с магнитными полями в 10-20 раз меньшими, чем в соленоиде постоянного тока. При этом напряженность переменного магнитного поля необходимо поддерживать более 0,5•104 А/м.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленной группы изобретений, как для объекта - способа обработки лигатуры, так и для объекта - устройства для осуществления способа, позволил установить, что заявитель не обнаружил аналоги как для способа, так и для устройства заявленной группы, характеризующейся признаками, тождественными (идентичными) всем существенным признакам как способа, так и устройства заявленной группы изобретений. Определение из перечня выявленных аналогов-прототипов как для способа, так и устройства - как наиболее близких по совокупности признаков аналогов, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения. Следовательно, каждый из объектов группы изобретений соответствует условию "новизна".

Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение технического результата. Следовательно, каждый из объектов заявленной группы соответствует условию "изобретательский уровень".

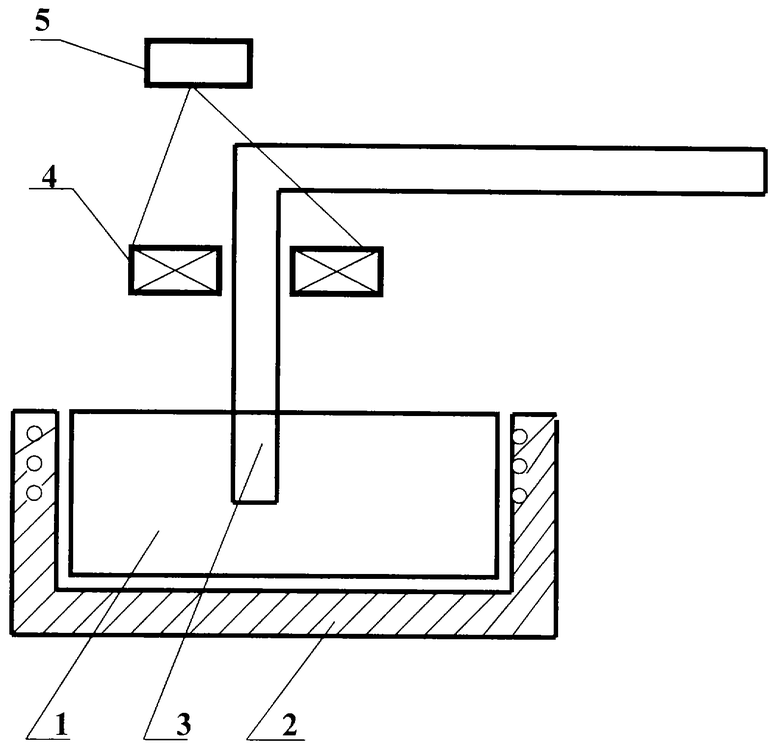

На чертеже показано устройство для обработки лигатуры магний-цирконий.

Устройство содержит тигель 1, размещенный в печи 2, канал 3, размещенный в соленоиде переменного тока 4 (короткий соленоид при соотношении его полудлины к радиусу, равнoм 0,1-0,3), источник переменного тока 5.

Пример осуществления способа и работа устройства.

Лигатуру магний-цирконий готовят в тигельной электропечи 1 известным способом. Например, в расплавленный карналлит при постоянном перемешивании загружают в тигель 1 печи 2 кристаллический фторцирконат калия, после отстоя в расплав добавляют магний, соль сливают и получают лигатуру с содержанием циркония 50-70%. Полученную лигатуру подают насос-мешалкой в канал 3, который проходит по оси соленоида 4 переменного тока 5, выполненного в виде токового кольца с отношением полудлины к радиусу равным 0,1-0,3. В соленоиде 3 от источника переменного тока 5 создают переменное магнитное поле напряженностью свыше 0,5•104 А/м и ток величиной 120 А. Как показывают опыты, величина зерен циркония в магнии в процессе обработки магнитным переменным полем становится меньше за счет измельчения. При постоянном перемешивании загружают кристаллический фторцирконат калия, после отстоя в расплав добавляют магний, соль сливают и получают лигатуру с содержанием циркония 50-70%. Полученную лигатуру разбавляют магнием до содержания 10-20% циркония и подают насос-мешалкой в канал 3, который проходит по оси соленоида переменного тока 4, выполненного в виде токового кольца с отношением полудлины к радиусу, равным 0,1-0,3. В соленоиде 4 с помощью источника переменного тока 5 создают переменное магнитное поле напряженностью свыше 0,5•104 А/м. Как показывают опыты, величина зерен циркония в магнии в процессе обработки магнитным переменным полем становится меньше за счет их измельчения. При этом в лигатуре резко снижается содержание оксидов и хлоридов (в 5-10 раз). Подготовленную таким образом лигатуру в виде чушек загружают в расплавленный магний при температуре 720-760oС, перемешивают и направляют на разливку в изложницы. Степень усвоения циркония магнием в этом случае возрастает до 92-95% при одновременном многократном снижении брака полученной продукции по оксидно-солевым включениям.

Таким образом, предложенный способ и устройство для обработки лигатуры магний-цирконий позволит значительно (в 1,5-3,0 раза) увеличить степень усвоения циркония магнием (до 92-95% ), а также получить лигатуру магний-цирконий с незначительным содержанием оксидно-солевых включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2119826C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| СПОСОБ ВВЕДЕНИЯ ЦИРКОНИЯ В МАГНИЙ | 1991 |

|

SU1822592A3 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЭЛЕКТРОПРОВОДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224966C1 |

Изобретение относится к цветной металлургии и может быть использовано в приготовлении сплавов цветных металлов, в частности магния с цирконием. Способ включает обработку расплава лигатуры магний-цирконий, в переменном магнитном поле. При этом используют соленоид с отношением его полудлины к радиусу, равным 0,1-0,3, и напряженностью магнитного поля свыше 0,5•104 А/м. Устройство содержит плавильную печь с тигелем, канал для подачи расплава, проходящий по оси соленоида, при этом соленоид подключен к источнику переменного тока. Изобретение позволяет повысить степень усвоения циркония магнием. 2 с.п. ф-лы, 1 ил.

| СПОСОБ ВВЕДЕНИЯ ЦИРКОНИЯ В МАГНИЙ | 1991 |

|

SU1822592A3 |

| Индукционная тигельная печь | 1978 |

|

SU697789A1 |

| ТИГЕЛЬНАЯ ПЕЧЬ | 0 |

|

SU370436A1 |

| Тигельная электрическая печь | 1947 |

|

SU77933A1 |

| БОНДАРЕВ Б.И | |||

| Плавка и литье деформируемых магниевых сплавов | |||

| - М.: Металлургия, 1973, с.122-128, с.152, рис.29. | |||

Авторы

Даты

2003-01-20—Публикация

2000-09-04—Подача