Изобретение относится к технологии изготовления труб из пластических масс, выполненных с армированием, и может быть использовано при создании полимерных трубопроводов для транспортирования жидких и газообразных сред.

Известен способ изготовления пластмассовой трубы, включающий нанесение на наружную поверхность внутреннего термопластичного слоя армирующего наполнителя в виде продольных нитей из натурального или искусственного волокна и усиливающей ткани из полимерного или минерального материала и последующее нанесение наружного термопластичного слоя (см. заявка ФРГ 3907785, МПК5 F 16 L 9/12).

Такой способ сложен, что объясняется необходимостью нанесения двух слоев армирующего наполнителя из различных материалов (продольных нитей из натурального или искусственного волокна и усиливающей ткани), а для варьирования физико-механическими характеристиками трубы необходимо изготавливать разные усиливающие ткани. Кроме того, труба, изготовленная таким способом, имеет низкие прочностные характеристики в направлении армирования поперечными нитями ткани, что объясняется прерывистостью поперечных нитей ткани.

Известен другой способ изготовления пластмассовой трубы, включающий нанесение на наружную поверхность внутреннего термопластичного слоя армирующего наполнителя в виде непрерывных нитей из полимерного или минерального материала и последующее нанесение адгезионного и наружного термопластичного слоев (см. описание к патенту РФ 2154220, МПК7 F 16 L 9/12).

Этот способ более прост в осуществлении и позволяет за счет использования в качестве армирующего наполнителя непрерывных нитей из полимерного или минерального материала из одного и того же исходного материала (в виде нитей) изготавливать трубы с разными физико-механическими характеристиками. Однако необходимость нанесения адгезионного слоя усложняет способ, требует использования дополнительного оборудования (экструдера для нанесения адгезионного слоя), а труба, изготовленная таким способом, имеет три слоя из различных термопластичных материалов, что обуславливает наличие двух границ раздела, повышающих вероятность появления дефектов в виде несплошностей и межслоевых расслоений, снижающих ее надежность.

Задачей изобретения является создание способа, позволяющего упростить изготовление пластмассовой трубы с высокими физико-механическими характеристиками, повысить ее надежность, а также обеспечить возможность быстрого перехода к изготовлению труб с другими физико-механическими характеристиками.

Эта задача решается за счет того, что в способе изготовления пластмассовой трубы, включающем нанесение на наружную поверхность внутреннего термопластичного слоя армирующего наполнителя в виде непрерывных нитей из полимерного или минерального материала и последующее нанесение наружного термопластичного слоя, перед нанесением армирующего наполнителя наружную поверхность внутреннего слоя нагревают, армирующий наполнитель наносят намоткой с натяжением.

Нагревание наружной поверхности внутреннего слоя перед нанесением армирующего наполнителя позволяет при намотке с натяжением углубить нити армирующего наполнителя в нагретую, а следовательно размягченную, наружную поверхность внутреннего слоя, что обеспечивает высокую прочность соединения армирующего наполнителя с внутренним слоем. При последующем нанесении наружного термопластичного слоя на размягченную нагретую наружную поверхность внутреннего слоя образуется высокопрочное весьма надежное соединение между слоями при одновременном надежном соединении армирующего наполнителя с наружным слоем в результате внедрения частично выступающего над наружной поверхностью внутреннего слоя армирующего наполнителя во внутреннюю поверхность наружного слоя.

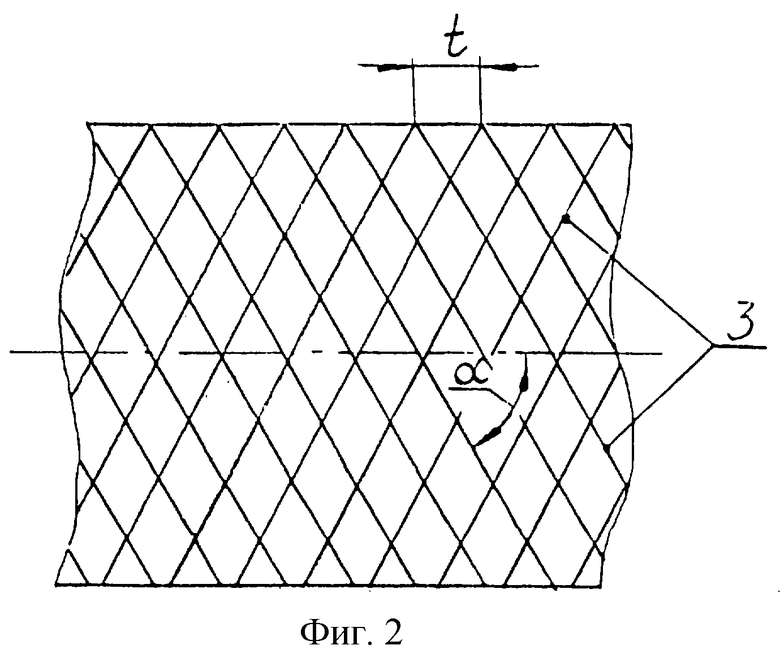

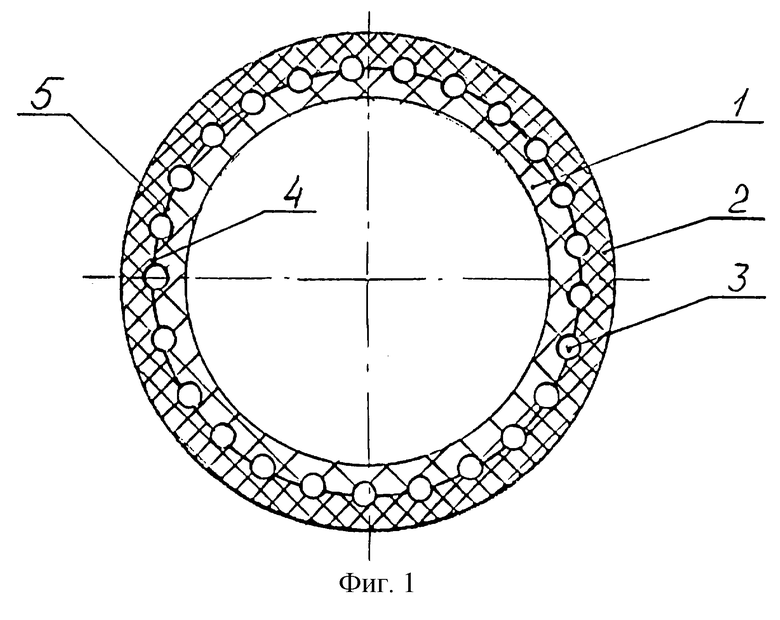

Изобретение поясняется чертежами, где на фиг.1 изображена предлагаемая труба, поперечный разрез, на фиг.2 - внутренний слой трубы с армирующим наполнителем.

Труба содержит внутренний 1 и наружный 2 слои из термопластичного материала и расположенный между ними армирующий наполнитель 3 из полимерного или минерального материала. Армирующий наполнитель 3 выполнен в виде непрерывных нитей, углубленных в наружную поверхность 4 внутреннего 1 слоя и внутреннюю поверхность 5 наружного 2 слоя.

Предлагаемый способ осуществляется следующим образом.

С помощью червячного пресса, снабженного трубной головкой, экструдируют непрерывный внутренний слой 1 из термопластичного материала (например, полиэтилена), который пройдя через калибрующее устройство, где ему придаются требуемые геометрические параметры (наружный диаметр 123,5 мм и внутренний диаметр 107 мм), поступает в охлаждающую камеру. Сформированный внутренний слой 1 валками подающей машины продвигают на технологическую позицию, где нагревают его наружную поверхность 4 до размягчения (температура нагрева ~ 120oС). При дальнейшем продвижении внутреннего слоя 1 на его размягченную (пластифицированную) наружную поверхность 4 обмоточной машиной намоткой с натяжением (усилие натяжения 6-8 Н) наносят армирующий наполнитель 3 в виде непрерывных нитей из полимерного или минерального материала (например, полиэфирного волокна) по спиральным линиям в двух взаимно противоположных направлениях с заданным углом (α=60o) и шагом (t=5 мм) с образованием сетчатой структуры. При этом нити армирующего наполнителя 3 углубляются в размягченную наружную поверхность 4 внутреннего слоя 1 и образуют с ним надежное соединение. Далее поверх армирующего наполнителя 3 с помощью второго червячного пресса, снабженного угловой трубной головкой, экструдируют наружный слой 2 термопластичного материала (например, полиэтилена). При этом образуется прочное адгезионное соединение между размягченной (пластифицированной) наружной поверхностью 4 внутреннего слоя 1 армирующим наполнителем 3 и внутренней поверхностью 5 наружного слоя 2. После этого калибруют и охлаждают наружный слой 2 и готовую трубу (наружный диаметр 140 мм, внутренний диаметр 107 мм) режут на мерные отрезки.

Для изменения параметров армирования достаточно изменить скорость вращения вертлюга обмоточной машины и число укладываемых за один оборот армирующих нитей.

Таким образом, предложенный способ позволяет упростить изготовление пластмассовой трубы с высокими физико-механическими характеристиками, повысить надежность трубы и обеспечить возможности быстрого перехода на изготовление труб с другими физико-механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТМАССОВАЯ ТРУБА | 2001 |

|

RU2205318C2 |

| МНОГОКОМПОНЕНТНАЯ КОМПЛЕКСНАЯ АРМИРУЮЩАЯ НИТЬ | 2014 |

|

RU2569839C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБОПРОВОДЫ | 2005 |

|

RU2313720C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364509C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНОЙ КОМБИНИРОВАННОЙ ТРУБЫ | 2012 |

|

RU2488732C1 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2001 |

|

RU2209732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МОДУЛЯ ДЛЯ ОПОРЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2015 |

|

RU2602255C1 |

Изобретение относится к технологии изготовления труб из пластических масс, выполненных с армированием, и может быть использовано при создании полимерных трубопроводов для транспортирования жидких и газообразных сред. В способе изготовления пластмассовой трубы осуществляют нагрев наружной поверхности внутреннего термопластичного слоя, наносят на нее армирующий наполнитель из полимерного или минерального материала в виде непрерывных нитей намоткой с натяжением и затем наносят наружный слой. Армирующий наполнитель наносят непосредственно после нагрева наружной поверхности внутреннего термопластичного слоя. Наружный слой выполняют из термопластичного материала, который наносят на нагретую наружную поверхность внутреннего слоя. 2 ил.

Способ изготовления пластмассовой трубы, включающий нагрев наружной поверхности внутреннего термопластичного слоя, нанесение на нее армирующего наполнителя из полимерного или минерального материала в виде непрерывных нитей намоткой с натяжением и последующее нанесение наружного слоя, отличающийся тем, что армирующий наполнитель наносят непосредственно после нагрева наружной поверхности внутреннего термопластичного слоя, а наружный слой выполняют из термопластичного материала, который наносят на нагретую наружную поверхность внутреннего слоя.

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

| ПЛАСТМАССОВАЯ ТРУБА | 1999 |

|

RU2154220C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 0 |

|

SU273416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2728049C1 |

Авторы

Даты

2003-01-27—Публикация

2001-02-19—Подача