00 00

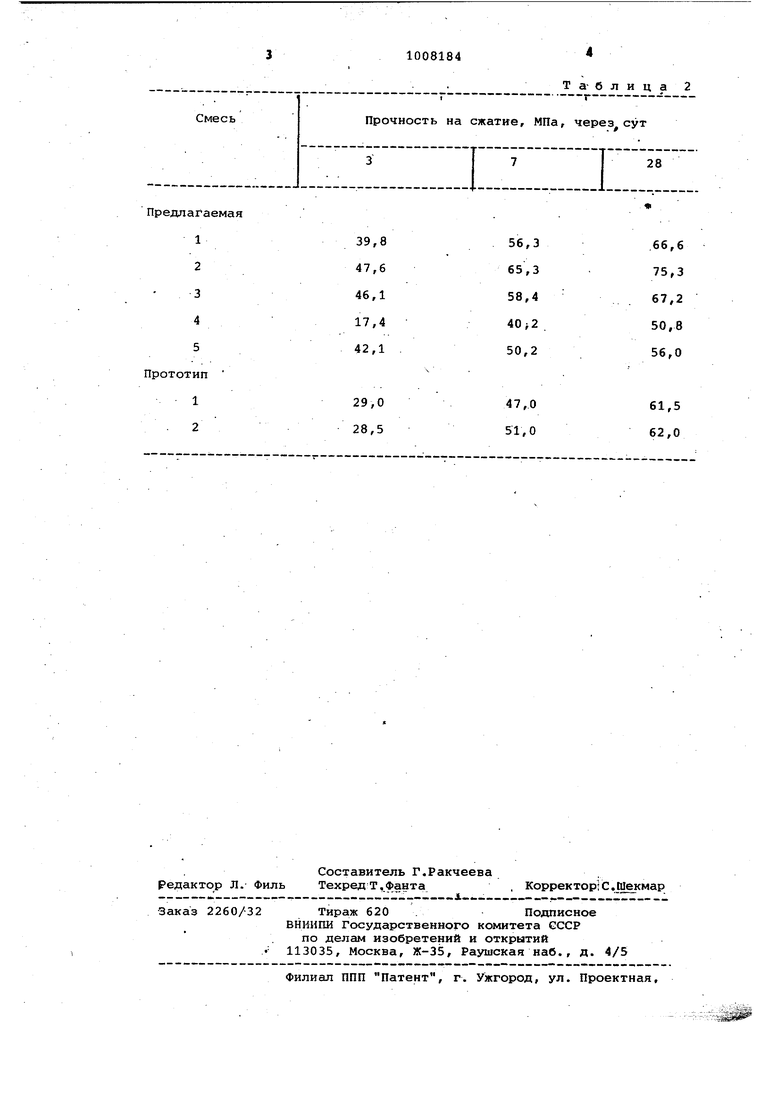

N Изобретение относится к промьлиленностистроительных материалов, а именно к составам сырьевых смесей для производства портландцементного клинкера. Известны сырьевые смеси для полу чения портландцементного клинкера, включающие, мас.%: известняковый компонент 70-80, глинистый компонент 19,5-25 и корректирующие добав ки 0,5-5 l . Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сырьевая смесь для получения портландцеменхного клинкера, включаю.щая, мас.%: известняковый компонент ( овосодержащий шлам производства неорганических реактивов) 70-80; глинисты компонент 19,5-25; корректирующую железосодержащую добавку 0,5-5 2 Недостатком известной сырьевой смеси для получения портландцементного клинкера является высокая температура клинкерообразования и низкая прочность цемента в ранние сро ки твердения; Цель изобретения - снижение температуры клинкерообразования и повы шение прочности цемента в ранние сроки твердения. -i, Поставленная цель достигается те что сырьевая смесь для получения портландцементного клинкера, вклют чающая известняковый, глинистый ком поненты и корректирующую добавку, содержит в качестве известнякового компонента отход производства азот ных удобрений, а в качестве коррек тирующей добавки - кремнеземсодержащий компонент при следующем соот ношении компонентов, мас.%: Глинистый компонент Кремнеземсодержащий компонент Отход производства азотных удобрений Остальное Отход производства азотных удобрений имеет следующий химический состав, мас.%: СаО 2,Э - 55,96; СОг 32,1А- 36,72; 0,10 - 2,49; 50з 0,71 - 5,58; Рг0 0,64 - 1,13 и Si07 1,00 - 20,00. Сырьевую смесь готовят смешением компонентов в указанных соотношениях и обжигают при 1300-1350°С. Составы смесей и их технологические свойства приведены в табл. 1. Минералогический состав полученного портландцементного клинкера, определенный с помощью петрографического и рентгенофазового анализа,, следующий, мас.%: 61; 17; ЦА 14; C4AF 8. Физико-механические характеристики цементов на основе указанных сырьевых смесей приведены в.табл. 2. В смеси 3 использован отход, имеющий следующий химический состав, мас.%: С02 36,72; СаО 52,50; о АЕ2.0Э 2,49; Р205 0,74; 50 5,50; Si02 1 ,04; К2.0 0,66; Ыо,дддд 0,35Снижение температуры обжига приводит к уменьшению расхода топлива на 8%, что дает экономический эффект в размере 150-200 тыс. руб. Таким образом, использование в предлагаемой смеси в качестве известнякового компонента отхода производства азотных удобрений позволяет получить при 1300-1350°С портландцементный клинкер, дающий высокоактивный цемент. ; Т а б л и ц а .1

Т а- блица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| Сырьевая смесь для получения быстротвердеющего портландцементного клинкера | 1981 |

|

SU1006403A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020392A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1987 |

|

SU1414821A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897739A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, включающая и-звестняковый, гл.ннистый компоненты и корректирующую добавку, отлич ающаяся тем, что, с целью снижения температуры клинкерообразования и повышения прочности цемента в ранние сроки твердения, она«содержит в качестве известнйкового компонента отход производства азотных удобрений, а в качестве корректирующей добавки - кремнеземсодержащий компонент при следующем соотношении компонентов, мас.%: -Глинистый компонент 13-16 Кремне3емсодержащий 9-11 компонент (Л Отход производства Остальное азотных удобрений

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бутт Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| М., Высшая школа 1965, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU658103A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1983-03-30—Публикация

1981-12-11—Подача