ф

00 00

о

Изобретение относится к обработке металлов давлением, а именно к обору- доваиию для изготовления изделий с кольцевыми гофрами из труб методом гидроформопания.

Целью изобретения является повышение производительности путем сокращения цикла юрмования каждого гофра и уменьшения времени на загрузку-выгрузку и переналадку.

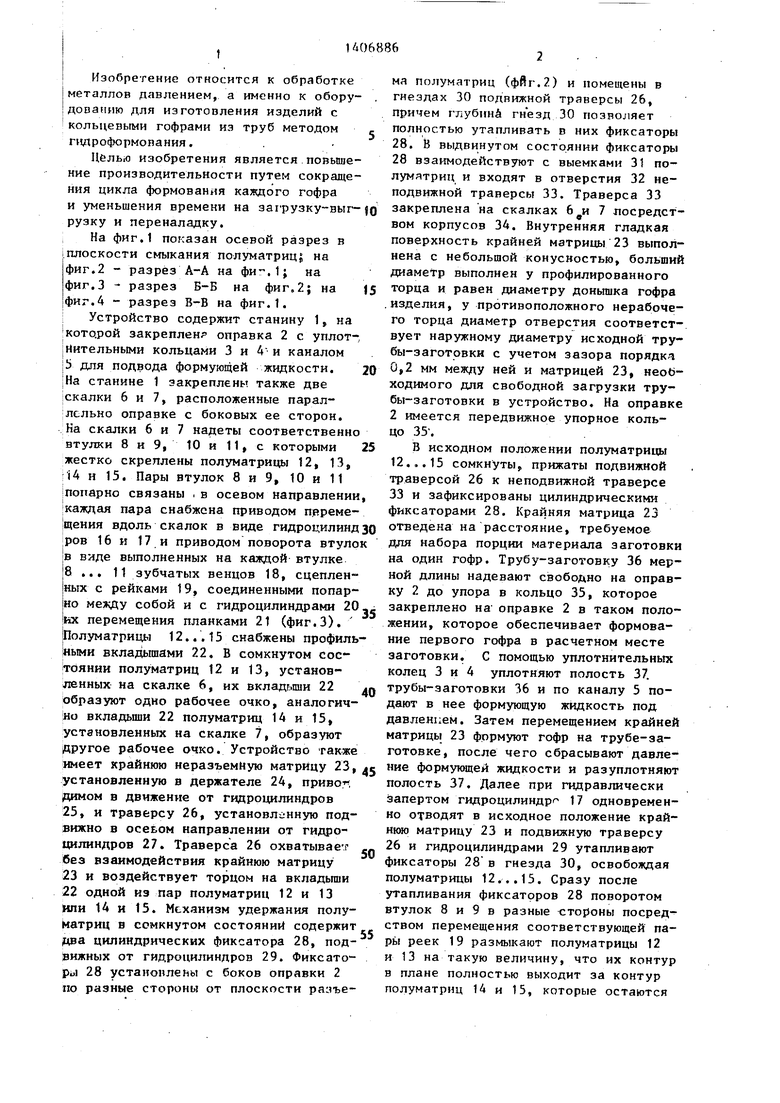

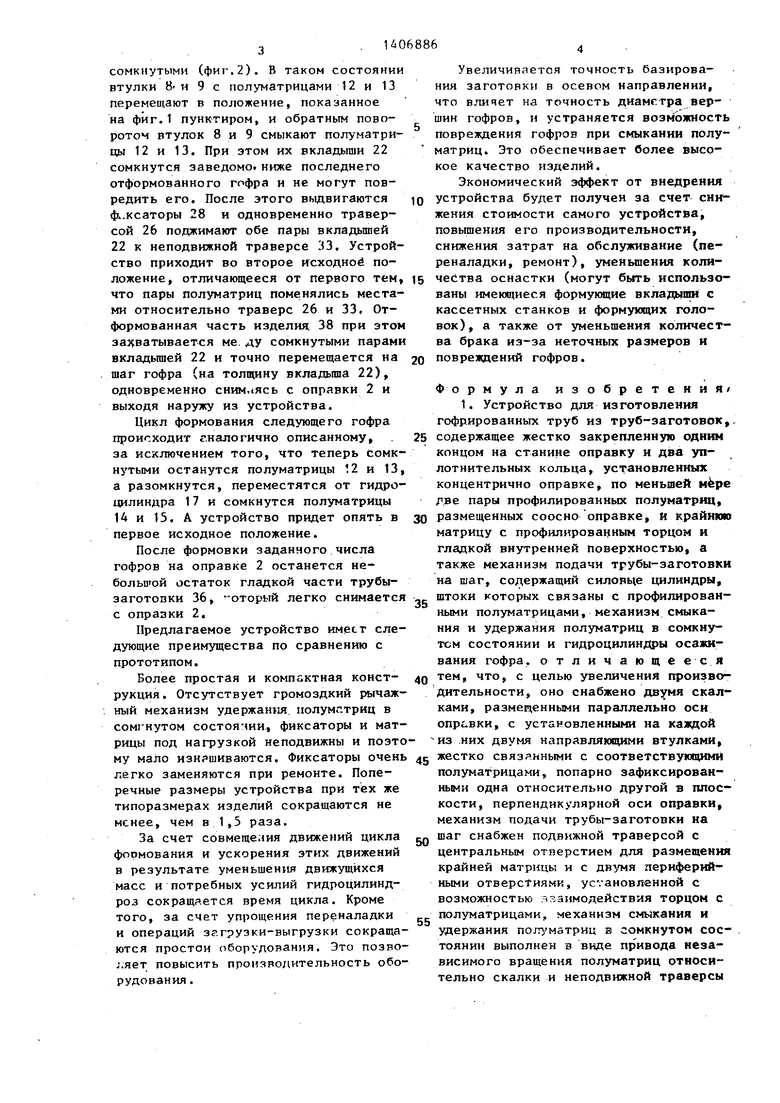

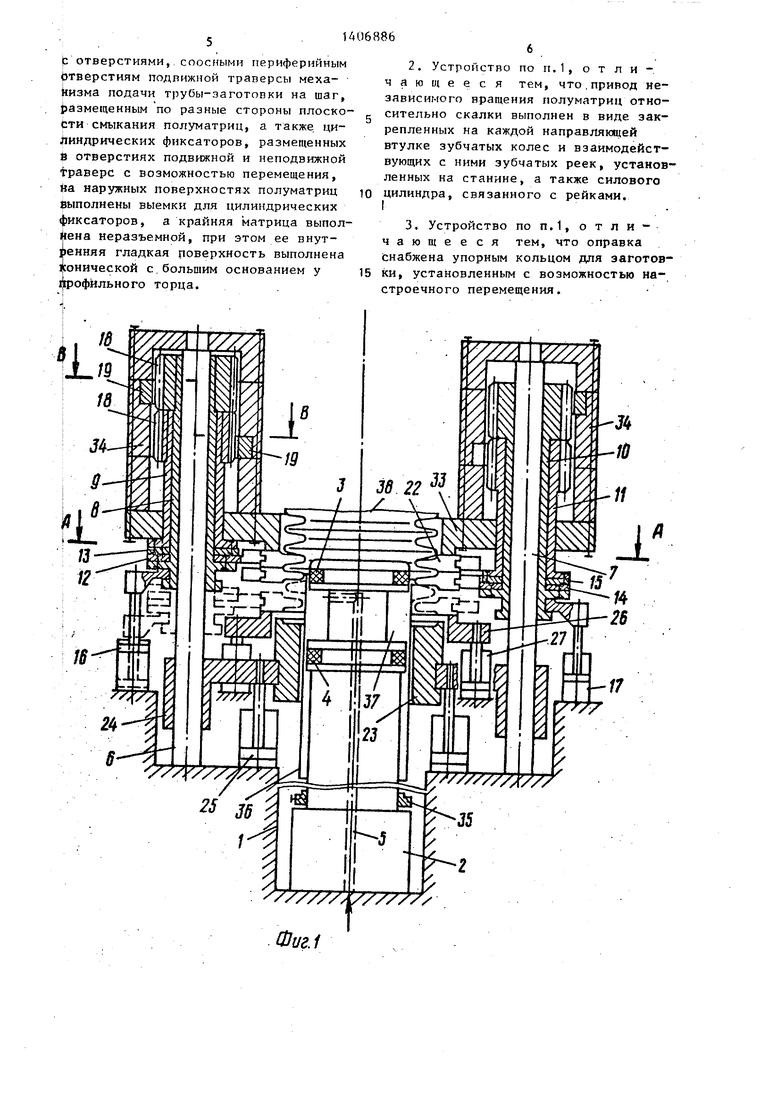

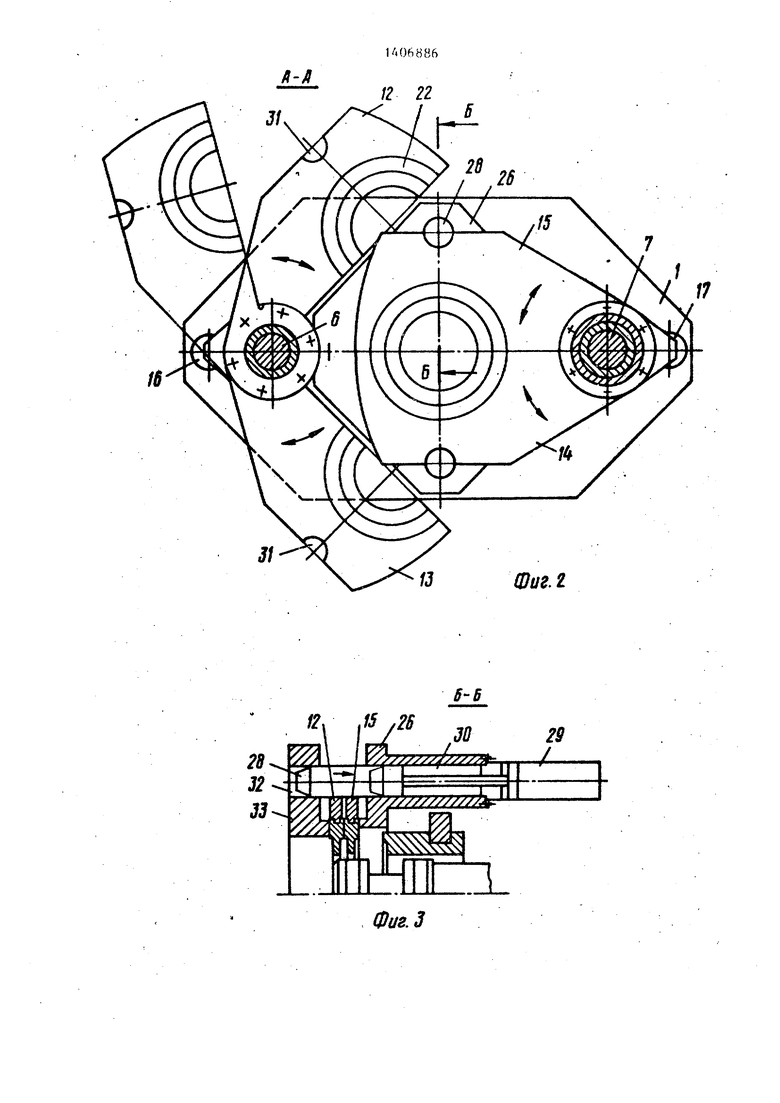

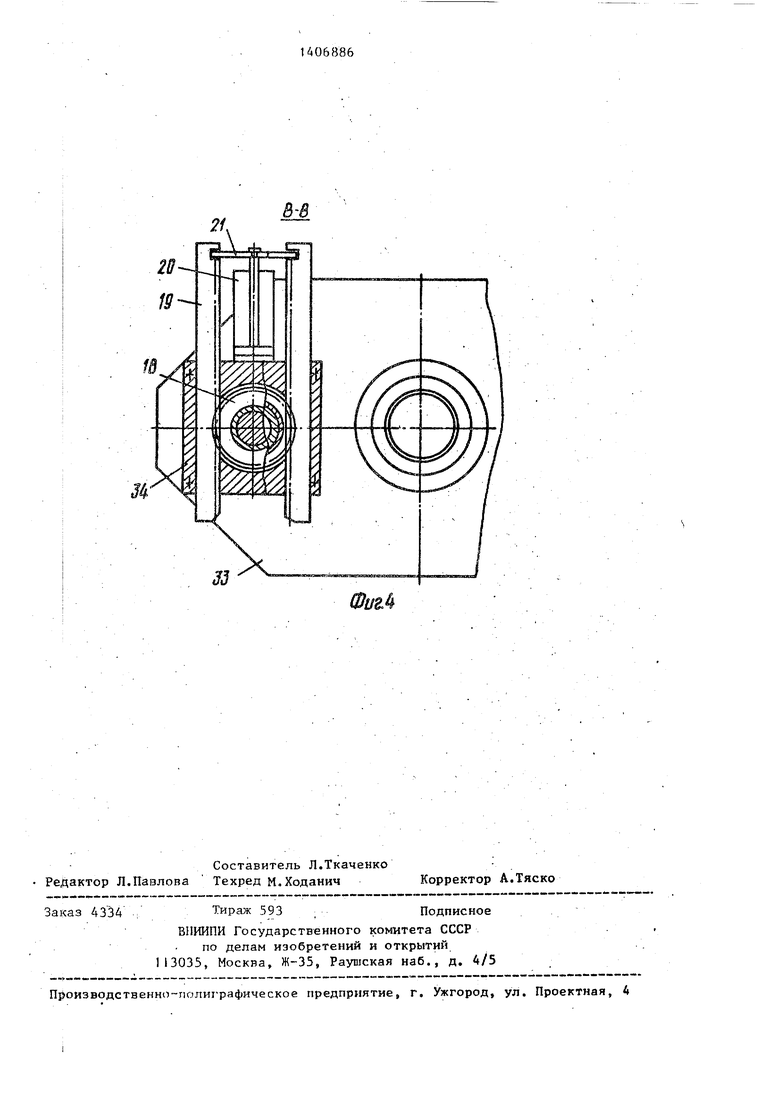

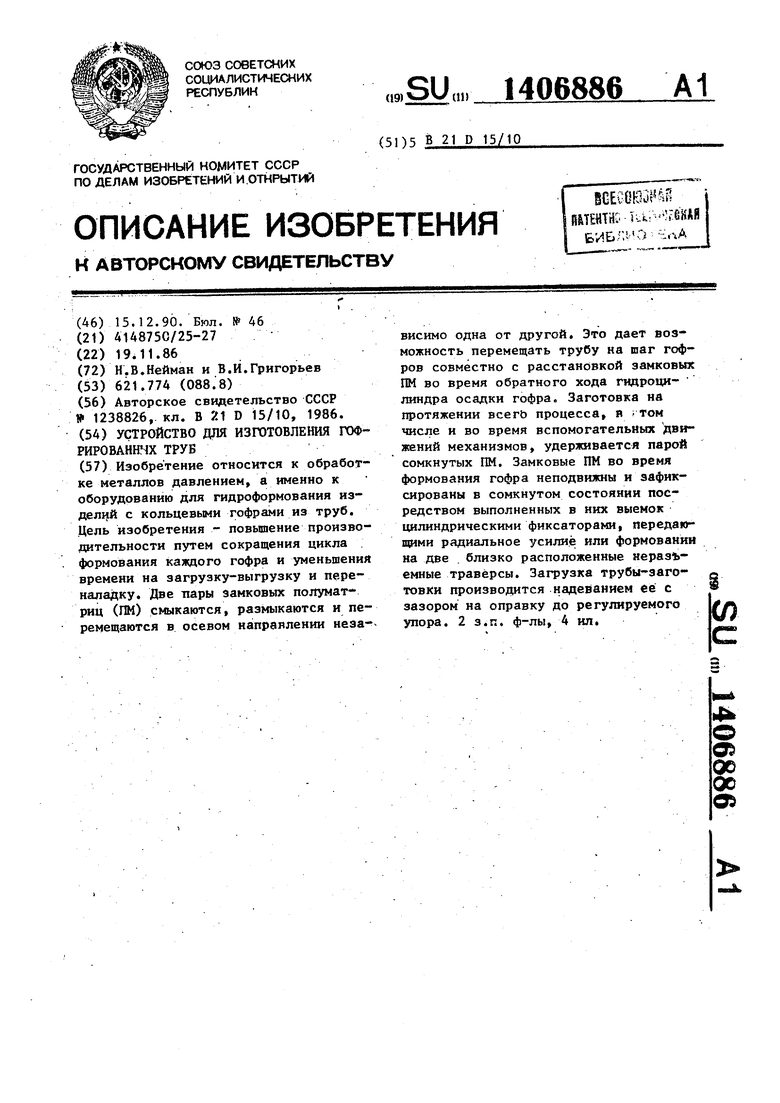

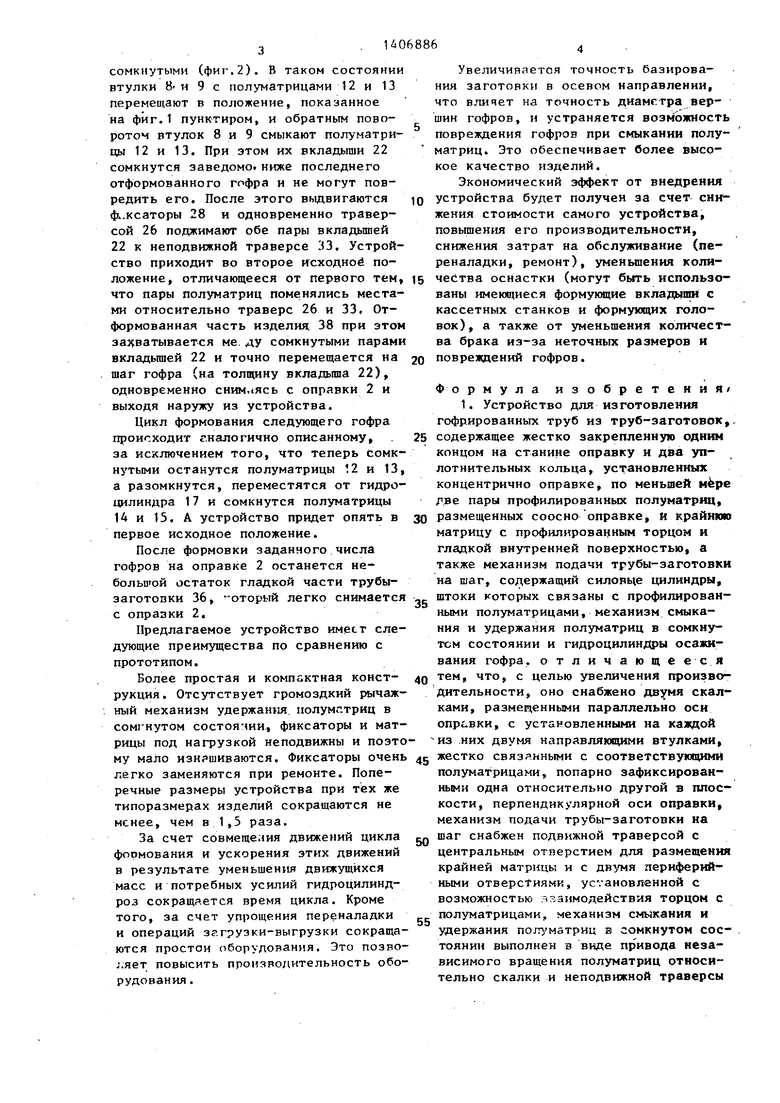

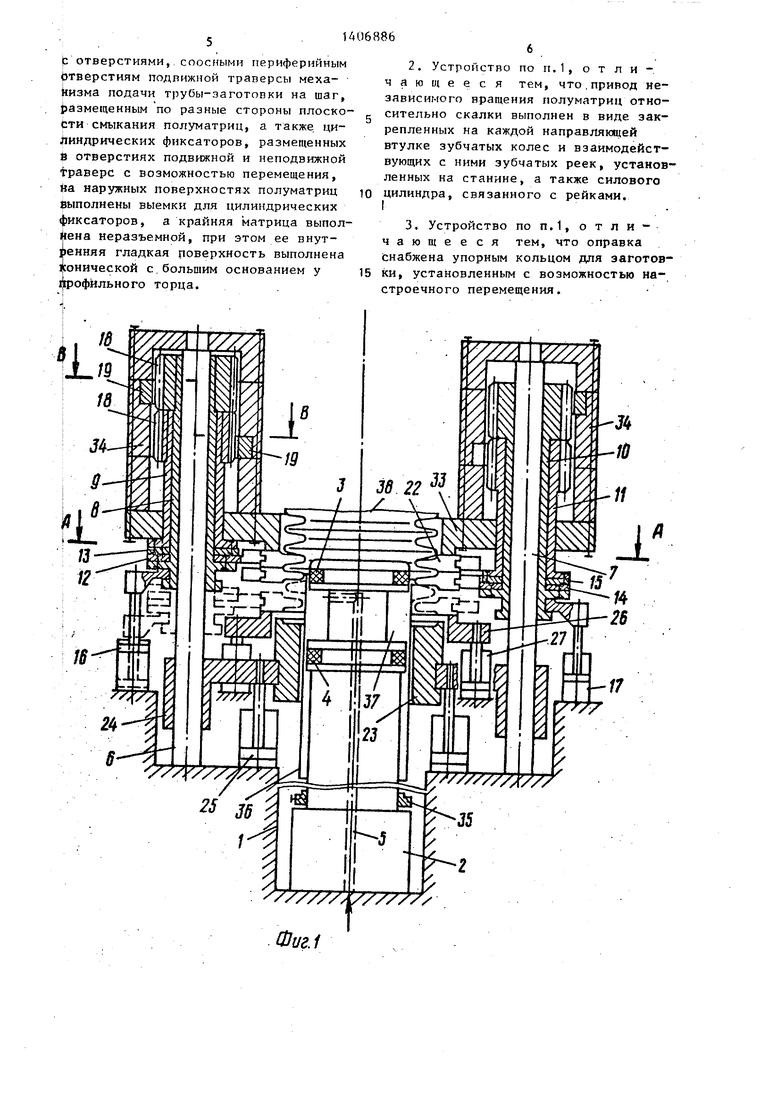

На фиг,1 показан осевой разрез в плоскости смыкания полуматриц{ на фиг.2 - разрез А-А на фи.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.1.

Устройство содержит станину 1, на которой закреплен оправка 2 с уплот- иительными кольцами 3 и А и каналом 13 для подвода формующей жидкости. |На станине 1 закреплены также две |скалки 6 и 7, расположенные параллельно оправке с боковых ее сторон. Ка скалки 6 и 7 надеты соответственно втулки 8 и 9, 10 и 11, с которыми жестко скреплены полуматрицы 12, 13, Г14 и 15. Пары втулок 8 и 9, 10 и 11 |попарно связаны . в осевом направлении каждая пара снабжена приводом прреме- |щения вдоль скалок в виде гидродилинд |ров 16 и 17 и приводом поворота втуло IB виде выполненных на каждой втулке 8 ... 11 зубчатых венцов 18, сцеплен™ ных с рейками 19, соединенными попарно между собой и с гидроцилиндрами 20 кх перемещения планками 21 (фиг.З). |Полуматрицы 12...15 снабжены профиль |ными вкладышами 22, В сомкнутом состоянии полуматриц 12 и 13, установленных на скалке 6, их вкладьпии 22 образуют одно рабочее очко, аналогич- йо вкладыши 22 полуматриц 14 и 15, установленных на скалке 7, образуют другое рабочее очко. Устройство также имеет крайнюю неразъемную матрицу 23, установленную в держателе 24, привог, р:цшом в движение от гидроцилиндров 25, и траверсу 26, установленную подвижно в осевом направлении от гидроцилиндров 27. Траверса 26 охватывает без взаимодействия крайнюю матрицу 23 и воздействует торцом на вкладьпии 22 одной из пар полуматриц 12 и 13 или 14 и 15. Механизм удержания полуматриц в сомкнутом состояний содержит два цилиндрических фиксатора 28, подвижных от гидроиилиндров 29. Фиксаторы 28 устаионлены с боков оправки 2 по разные стороны от плоскости разъе

0

0

ма полуматриц (фиг.2) и помещены в гнездах 30 подвижной траверсы 26, причем гпубиий гнезд 30 позволяет полностью утапливать в них фиксаторы 28. В выдвинутом состоянии фиксаторы 28 взаимодействуют с выемками 31 по- лумятриц и входят в отверстия 32 неподвижной траверсы 33. Траверса 33 закреплена на скалках 6 и 7 посредством корпусов 34. Внутренняя гладкая поверхность крайней матрицы 23 выполнена с небольшой конусностью, больший диаметр выполнен у профилированного торца и равен диаметру доньшка гофра .изделия, у противоположного нерабочего торца диаметр отверстия соответствует наружному диаметру исходной трубы-заготовки с учетом зазора порядка 0,2 мм между ней и матрицей 23, необходимого для свободной загрузки трубы-заготовки в устройство. На оправке 2 имеется передвижное упорное кольцо 35.

В исходном положении полуматрицы 12... 15 сомкнуты, прижаты подвижной траверсой 26 к неподвижной траверсе 33 и зафиксированы цилиндрическими фиксаторами 28. Крайняя матрица 23 отведена на расстояние, требуемое для набора порции материала заготовки на один гофр. Трубу-заготовку 36 мерной длины надевают свободно на оправку 2 до упора в кольцо 35, которое закреплено на оправке 2 в таком положении, которое обеспечивает формование первого гофра в расчетном месте заготовки, С помощью уплотнительных колец 3 и 4 уплотняют полость 37. трубы-заготовки 36 и по каналу 5 подают в нее формующую жидкость под давлением. Затем перемещением крайней матрицы 23 формуют гофр на трубе-заготовке, после чего сбрасывают давление формующей жидкости и разуплотняют полость 37. Далее при гидравлически Запертом гидроцилиндрг 17 одновременно отводят в исходное положение крайнюю матрицу 23 и подвижную траверсу 26 и гидроцилиндрами 29 утапливают фиксаторы 28 в гнезда 30, освобождая полуматрицы 12.. .15. Сразу после утапливания фиксаторов 28 поворотом втулок 8 и 9 в разные стороны посредством перемещения соответствующей пары реек 19 размыкают полуматрицы 12 и 13 на такую величину, что их контур в плане полностью выходит за контур полуматриц 14 и 15, которые остаются

сомкнутыми (фиг.2). В таком состоянии втулки 8- и 9 с полуматрицами 12 и 13 перемещают в положение, показанное на фиг.1 пунктиром, и обратным поворотом втулок 8 и 9 смыкают полуматрицы 12 и 13. При этом их вкладыши 22 сомкнутся заведомо, ниже последнего отформованного гофра и не могут повредить его. После этого вьодвигаются фь.ксаторы 28 и одновременно траверсой 26 поджимают обе пары вкладышей 22 к неподвижной траверсе 33. Устройство приходит во второе исходное положение, отличающееся от первого тем, что пары полуматриц поменялись местами относительно траверс 26 и 33. Отформованная часть изделия 38 при этом захватывается ме. ду сомкнутыми парами вкладышей 22 и точно перемещается на шаг гофра (на толщину вкладьш1а 22), одновременно сним,ясь с оправки 2 и выходя наружу из устройства.

Цикл формования следующего гофра происходит аналогично описанному, за исключением того, что теперь сомкнутыми останутся полуматрицы 12 и 13, а разомкнутся, переместятся от гидро- 1Д5Линдра 17 и сомкнутся полуматрицы 14 и 15. А устройство придет опять в первое исходное положение.

После формовки заданного числа гофров на оправке 2 останется небольшой остаток гладкой части трубы- заготовки 36, оторый легко снимается с опразки 2.

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом.

Более простая и компактная конструкция . Отсутствует громоздкий рычажный механизм удержан ш полумгтриц в сомкнутом состоячии, фиксаторы и матрицы под нагрузкой неподвижны и поэтоУвеличинаетоя точность базирования заготовки в осевом направлении, что влияет на точность диамггра вершин гофров, и устраняется возможность повреждения гофров при смыкании полуматриц. Это обеспечивает более высокое качество изделий.

Экономический эффект от внедрения

устройства будет получен за счет снижения стоимости самого устройства, повьппения его производительности, снижения затрат на обслуживание (переналадки, ремонт), уменьшения количеСтва оснастки (могут быть использованы имеющиеся формующие вкладыши с кассетных станков и формующих головок), а также от уменьшения количества брака из-за неточных размеров и

повреждений гофров.

Формула изобретений

1. Устройство для изготовления гофрированных труб из труб-заготовок,.

содержащее жестко закрепленную одним концом на станине оправку и два уп- лотнительных кольца, установленных концентрично оправке, по меньшей мере две пары профилированных полуматриц,

размещенных соосно оправке, и крайнюю матрицу с профилированным торцом и гладкой внутренней поверхностью, а также механизм подачи трубы-заготовки на шаг, содержащий силовые цилиндры, штоки которых связаны с профилированными полуматрицами, механизм смыкания и удержания полуматриц в сомкнутом состоянии и гидроцилиндры осаживания гофра, отличающееся

тем, что, с целью увеличения производительности, оно снабжено двумя скалками, размещенными параллельно оси опр.вки, с установленными на каждой из них двумя направляющими втулками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Формующая головка к устройству для гидроформования труб | 1983 |

|

SU1098612A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| Устройство для изготовления изделий с кольцевыми гофрами | 1984 |

|

SU1238827A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для гидроформования изделий с кольцевыми гофрами из труб. Цель изобретения - повышение производительности путем сокращения цикла . формования каждого гофра и уменьшения времени на загрузку-выгрузку и переналадку. Две пары замковых полуматриц (ПМ) смыкаются, размыкаются и перемещаются в осевом направлении неза- висимо одна от другой. Это дает возможность перемещать трубу на шаг гофров совместно с расстановкой замковых ПМ во время обратного хода гидроци- линдра осадки гофра. Заготовка на протяжении всегь процесса в гтом числе и во время вспомогательных движений механизмов, удерживается парой сомкнутых ПМ. Замковые ПМ во время формования гофра неподвижны и зафиксированы в сомкнутом состоянии посредством выполненных в них выемок цилиндрическими фиксаторами, передающими радиальное усилие или формовании на две . близко расположенные нераз1 - емные траверсы. Загрузка трубы-заготовки производится надеванием её с зазором на оправку до регулируемого упора. 2 з.п. ф-лы, 4 ип. (Л

му мало изнашиваются. Фиксаторы очень 45 жестко связанными с соответствующими

легко заменяются при ремонте. Поперечные размеры устройства при тех же типоразмерах изделий сокращаются не менее, чем в 1,5 раза.

За счет совмеще;1ия движений цикла формования и ускорения этих движений в результате уменьшения движущихся масс и потребных усилий гидроцилинд- роз сокращается время цикла. Кроме того, за счет упрощения переналадки и операций зггрузки-выгрузки сокращаются простои оборудования. Это позво- ;;яет повысить производительность оборудования .

полуматрицами, попарно зафиксирован- ньми одна относительно другой в плоскости, перпендикулярной оси оправки, механизм подачи трубы-заготовки на CQ шаг снабжен подвижной траверсой с

центральным отверстием для размещения крайней матрицы и с двумя периферийными отверстиями, установленной с возможностью взаимодействия торцом с полуматрицами, механизм смыкания и удержания полуматриц в сомкнутом состоянии выполнен в виде привода независимого вращения полуматриц относительно скалки и неподвижной траверсы

55

полуматрицами, попарно зафиксирован- ньми одна относительно другой в плоскости, перпендикулярной оси оправки, механизм подачи трубы-заготовки на шаг снабжен подвижной траверсой с

центральным отверстием для размещения крайней матрицы и с двумя периферийными отверстиями, установленной с возможностью взаимодействия торцом с полуматрицами, механизм смыкания и удержания полуматриц в сомкнутом состоянии выполнен в виде привода независимого вращения полуматриц относительно скалки и неподвижной траверсы

5

t; отверстиями, соосными периферийным Ьтверстиям подвижной траверсы меха- Ызма подачи трубы-заготопки на шаг, размещенным по разные стороны плоскости смыкания полуматриц, а также цилиндрических фиксаторов, размещенных И отверстиях подвижной и неподвижной tpaeepc с возможностью перемещения, йа наружных поверхностях полуматриц выполнены выемки для цилиндрических фиксаторов, а крайняя матрица выпол5ена неразъемной, при этом ее внут- енияя гладкая поверхность выполнена онической с большим основанием у 1|фофйльного торца.

/Х/Х//Х,

Фиг.1

fi-A

/5

31

28 32

12,

т

33

%

N

12 22

13

Фиг. г

15 ,26

30

ш

а

.,,,,,-777777 /X/yy/xxXyVy.fc

::L

Фив.З

JJ

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-15—Публикация

1986-11-19—Подача