Изобретение относится к цветной металлургии, в частности, к непрерывной разливке цветных металлов, а более конкретно к конструкциям узлов в установках для непрерывного литья металлов и сплавов, и может быть использовано для изготовления многослойной конструкции кристаллизатора скольжения, используемых, например, при кристаллизации медной проволоки.

Известна конструкция вкладыша кристаллизатора, защищенная авт. св. 2015818, B 22 D 11/04, опубл. 1994 г. Вкладыш выполнен двухслойным, при этом рабочий слой содержит кокс фурановых соединений, а несущий слой содержит кокс от термообработки фурановых соединений и искусственный графит, при этом рабочий слой дополнительно содержит гексагональный нитрид бора.

Конструкция имеет основной слой из плотного графита и защитный слой, содержащий фурановый кокс и нитрид бора, что позволяет увеличить теплопроводность материала и за счет этого повысить скорость вытягивания заготовок, кроме того, наличие нитрида бора увеличивает стойкость к окислению материала вкладыша. Однако пористость такого вкладыша велика, что не препятствует попаданию окислителей к материалу вкладыша, разрушению его в процессе эксплуатации и снижению долговечности и надежности его работы.

Наиболее близким к заявляемой конструкции по технической сущности является конструкция кристаллизатора, защищенная авт. св. 2048243, B 22 D 11/04, опубл. 1995 г. , которая выбрана в качестве прототипа. Конструкция представляет собой графитовую трубку, поверхность которой, контактирующая с расплавом, пропитана расплавом Al(NO3)3. После термической обработки конструкция кристаллизатора представляет собой двухслойную трубку, состоящую из несущего слоя графита и защитного слоя, поверхность которого контактирует с расплавом. Защитный слой выполнен из композиционного материала, представляющего собой матрицу из графита, заполненную оксидом алюминия. Такая конструкция обеспечивает достаточно высокую износостойкость рабочей поверхности и технологична в изготовлении. Однако то, что слой, контактирующий с расплавом, выполнен в виде композиционного материала, матрицей для которого служит графит, приводит к появлению графита на части рабочей поверхности вкладыша, контактирующей с расплавом, при этом графит не защищен от окисления. В этом случае возможно разрушение стенок графитовой матрицы в процессе литья при контакте с окислителями, находящимися в расплаве или в атмосфере. Это особенно недопустимо при литье кислородосодержащей меди, так как снижается износостойкость конструкции кристаллизатора и долговечность его работы.

Заявляемым изобретением решалась задача повышения долговечности и надежности работы кристаллизатора в окислительных средах, улучшения качества поверхности литых заготовок.

Поставленная задача решается за счет того, что в кристаллизаторе, выполненном в виде втулки из графита с нанесенным защитным слоем из композиционного материала, содержащего тугоплавкое соединение в матрице из графита, согласно изобретению дополнительно нанесено двухслойное покрытие, внутренний слой которого, контактирующий с защитным слоем, содержит тугоплавкое соединение, входящее в состав композиционного слоя, а наружный слой покрытия выполнен в виде оксида элемента, который является основой тугоплавкого соединения, при этом в качестве тугоплавкого соединения используют карбид, а в качестве основы тугоплавкого соединения выбирают элемент IV-VI групп Периодической системы; защитный композиционный слой имеет переменный состав, характеризуемый отрицательным градиентом концентрации углерода по толщине слоя в направлении покрытия; а наружный слой покрытия имеет переменный состав по толщине слоя и характеризуется положительным градиентом концентрации кислорода в направлении поверхности, контактирующей с расплавом.

Возможность решения поставленной задачи обусловлена тем, что наличие композиционного слоя позволяет уменьшить поры на поверхности втулки кристаллизатора, создать условия благоприятные для получения беспористого сплошного покрытия на поверхности втулки. Наличие внутреннего слоя покрытия, образующегося за счет химической реакции с материалом втулки, снижает вероятность сохранения пористой структуры подложки при формировании слоя покрытия и в конечном итоге приводит к снижению пористости покрытия. Создание наружного слоя покрытия позволяет повысить защитные свойства газоплотного покрытия. Многослойная структура с изменяющимся по толщине слоя составом обеспечивает сближение и постепенное изменение физических и механических свойств слоев при переходе от слоя к слою т.к. обеспечивается сближение коэффициентов термического расширения, прочности и теплопроводности слоев. Это снижает возможность образования трещин и дефектов под воздействием термических напряжений и повышает стабильность работы кристаллизатора.

Анализ уровня техники позволил установить, что не обнаружено аналога, характеризующегося признаками, идентичными всем существенным признакам предложенного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить в предложенном объекте совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения. Из этого следует, что заявляемое техническое решение соответствует критерию "новизна".

Для проверки соответствия предложенного изобретения требованию "изобретательский уровень" проведен дополнительный поиск решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками предложенного изобретения, в процессе поиска не выявлено технических решений, содержащих признаки, сходные с отличительными признаками заявляемого решения, позволяющие им проявлять те же технические результаты. Следовательно, предложенное изобретение соответствует критерию "изобретательский уровень".

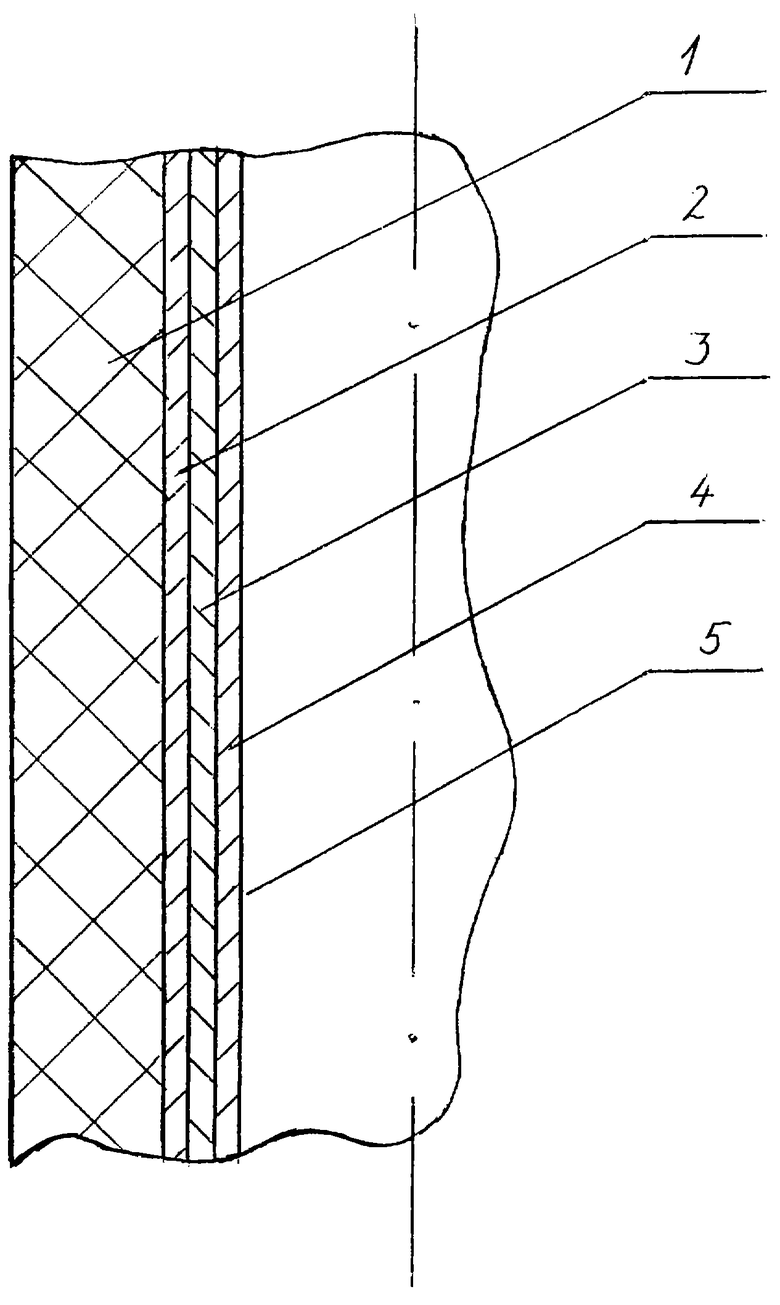

Конструкция предлагаемого кристаллизатора показана на чертеже.

Кристаллизатор выполнен в виде втулки 1 из плотного графита, на внутренней поверхности которой сформирован защитный слой 2, содержащий тугоплавкое соединение в матрице из графита. При этом по толщине слой имеет переменный состав, характеризуемый отрицательным градиентом концентрации углерода. Слой 2 переходит во внутренний слой 3 покрытия, состоящий только из тугоплавкого соединения, представляющего собой карбид тугоплавкого элемента IV-VI групп Периодической системы, например кремния. На слое 3 создан наружный слой 4 покрытия, который представляет собой слой оксида тугоплавкого элемента IV-VI групп Периодической системы, того же что и карбид в слое 3. При этом слой 4 имеет переменный состав, характеризуемый положительным градиентом концентрации кислорода по толщине слоя в направлении к поверхности 5, контактирующей с расплавом.

Кристаллизатор работает следующим образом. Втулку кристаллизатора устанавливают над поверхностью расплава технической меди, частично погрузив втулку в расплав, и производят вытягивание и кристаллизацию медной проволоки. При контакте с расплавом технической меди в месте, где осуществляется кристаллизация расплава, происходит концентрирования шлаковых включений, содержащих оксид меди. Взаимодействие оксида меди с материалом втулки кристаллизатора приводит к окислению и разрушению последней. Защитный слой и покрытие предотвращают взаимодействие оксида меди непосредственно с графитом втулки, при этом оксид меди с оксидом кремния образуют композицию типа стекла, которое позволяет связать оксид меди и более надежно защитить рабочую поверхность кристаллизатора от взаимодействия с расплавом. В случае образования трещин и дефектов в покрытии оксид меди, проникающий в слой покрытия, будет вступать в химическую реакцию с карбидом кремния, в результате которой образуется оксид кремния, залечивающий трещины и дефекты и восстанавливающий покрытие.

Пример 1. Для литья прутков меди использовали кристаллизатор в виде втулки из графита МПГ-6, который устанавливали на поверхность расплава. На внутреннюю поверхность втулки в месте кристаллизации расплава меди наносили многослойное покрытие, содержащее слой толщиной 7-10 мкм композиционного материала. Слой представлял собой карбид кремния в матрице из графита, имел переменный состав по толщине и характеризовался отрицательным градиентом концентрации углерода, что приводило к снижению концентрации углерода в слое и переходу композиционного слоя в слой чистого карбида кремния толщиной 10 мкм. Технологически осуществляли формирование на поверхности карбида кремния слоя оксида кремния толщиной 5-7 мкм. При этом формирование осуществляли так, чтобы получить переменный состав, характеризуемый положительным градиентом концентрации кислорода по толщине слоя в направлении расплава, т.е. степень окисления наружных слоев была больше, чем внутренних.

Наличие наружного слоя покрытия с переменной концентрацией позволяет обеспечить плавное изменение свойств, повысить надежность работы кристаллизатора.

Пример 2. Для литья медной проволоки использовали кристаллизатор в виде втулки из графита МПГ-6, который частично погружали в расплав, а на верхнюю часть кристаллизатора устанавливали холодильник. Внутренняя поверхность кристаллизатора, расположенная между поверхностью расплава и холодильником, является зоной кристаллизации, где происходит охлаждение расплава меди и наблюдается основное разрушение кристаллизатора по-видимому из-за взаимодействия со шлаковыми примесями, в том числе с оксидом меди. Для защиты поверхности кристаллизатора в этой части от разрушения вследствие взаимодействия углерода с оксидом меди на внутреннюю поверхность в этой зоне наносили защитное многослойное покрытие, содержащее слой композиционного материала, представляющего собой карбид циркония в матрице из графита, слой имел толщину порядка 7 мкм и переменный состав, характеризуемый наличием отрицательного градиента концентрации углерода, это позволило получить постепенный переход к внутреннему слою покрытия, содержащему только карбид циркония, толщиной более 5 мкм, затем формировали слой оксида циркония толщиной 7-10 мкм, при этом концентрация кислорода в слое оксида циркония увеличивалась в направлении к поверхности, контактирующей с расплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

Изобретение относится к цветной металлургии, к непрерывной разливке цветных металлов, может быть использовано для изготовления многослойной конструкции кристаллизатора скольжения, используемых, например, при кристаллизации медной проволоки. Кристаллизатор выполнен в виде втулки из графита с нанесенным защитным слоем из композиционного материала, содержащего тугоплавкое соединение в матрице из графита. Кристаллизатор дополнительно снабжен двухслойным покрытием, внутренний слой которого, контактирующий с защитным слоем, содержит тугоплавкое соединение, входящее в состав композиционного слоя, а наружный слой покрытия выполнен в виде оксида элемента, который является основой тугоплавкого соединения. В качестве тугоплавкого соединения используют карбид, а в качестве основы тугоплавкого соединения выбирают элемент IV-VI групп Периодической системы. Защитный композиционный слой имеет переменный состав, характеризуется отрицательным градиентом концентрации углерода по толщине слоя в направлении покрытия, а наружный слой покрытия имеет переменный состав по толщине слоя и характеризуется положительным градиентом концентрации кислорода в направлении поверхности, контактирующей с расплавом. Технический результат заключается в повышении долговечности и надежности работы кристаллизатора в окислительных средах, а также в улучшении качества поверхности литых заготовок. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1992 |

|

RU2048243C1 |

| Способ изготовления графитового кристаллизатора | 1987 |

|

SU1519830A1 |

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| КОНСТРУКЦИИ СУБСТРАТОВ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ МХА SPHAGNUM И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2656551C2 |

Авторы

Даты

2003-02-27—Публикация

2001-02-15—Подача