Изобретение относится к окомкованию сыпучих материалов, в основном для железорудных концентратов и шихт. Оно может быть использовано при производстве окатышей из тонкоизмельченных материалов.

Известные способы окомкования железорудных материалов не позволяют с достаточной эффективностью интенсифицировать процесс окомкования, повысить равномерность гранулометрического состава и прочность сырых окатышей.

Наиболее близкий к изобретению по технической сущности и достигаемому результату способ окомкования железорудных материалов, заключающийся в формировании двух или нескольких потоков, направленных под углом друг к другу и в многократных пересыпаниях комкуемого материала [1]. Причем массу комкуемого материала разделяют на два или несколько потоков, направленных встречно друг к другу, и угол между потоками составляет от 90o до 180o. В результате многократных соударений частиц указанных потоков происходит формирование сырых окатышей кондиционного класса, которые затем самопроизвольно выгружаются из гранулятора.

Однако способ [1] не позволяет с достаточной эффективностью интенсифицировать процесс окомкования и увеличить количество кондиционных окатышей, так как при разделении комкуемого материала на потоки, направленные навстречу друг к другу под углом от 90o до 180o, происходит, наряду с увеличением интенсивности столкновения частиц, и частичное разрушение сформированных гранул, что приводит к увеличению времени формирования окатышей кондиционного класса.

Технической задачей является интенсификация окомкования сыпучих материалов, улучшение гранулометрического состава и прочности сырых окатышей.

Поставленная задача достигается тем, что поток мелких частиц направляют поверх движущегося в том же направлении потока крупных частиц под углом друг к другу. При этом угол между указанными потоками составляет от 0o до 90o.

Сущность предлагаемого способа заключается в том, что поток мелких частиц направляют поверх движущегося в том же направлении потока крупных частиц под углом от 0o до 90o относительно друг друга. При этом происходит налипание мелких частиц на более крупные, которые, вращаясь, закрепляют на своей поверхности мелкие частицы, что способствует интенсивному росту крупных частиц и сохранению преимущества ударного взаимодействия сталкивающихся потоков частиц. В этом случае разрушение крупных частиц минимально.

При направлении потока мелких частиц к потоку крупных частиц под углом вне указанного диапазона увеличивается время образования окатышей, уменьшается интенсивность уплотнения частиц и в целом снижается эффективность окомкования.

Пример осуществления способа. Проводят окомкование железорудной шихты Лебединского ГОКа в чашевом окомкователе диаметром 0,8 м, с углом наклона α= 47o, скорость вращения чаши ω=18 об/мин предполагаемым и известным способами.

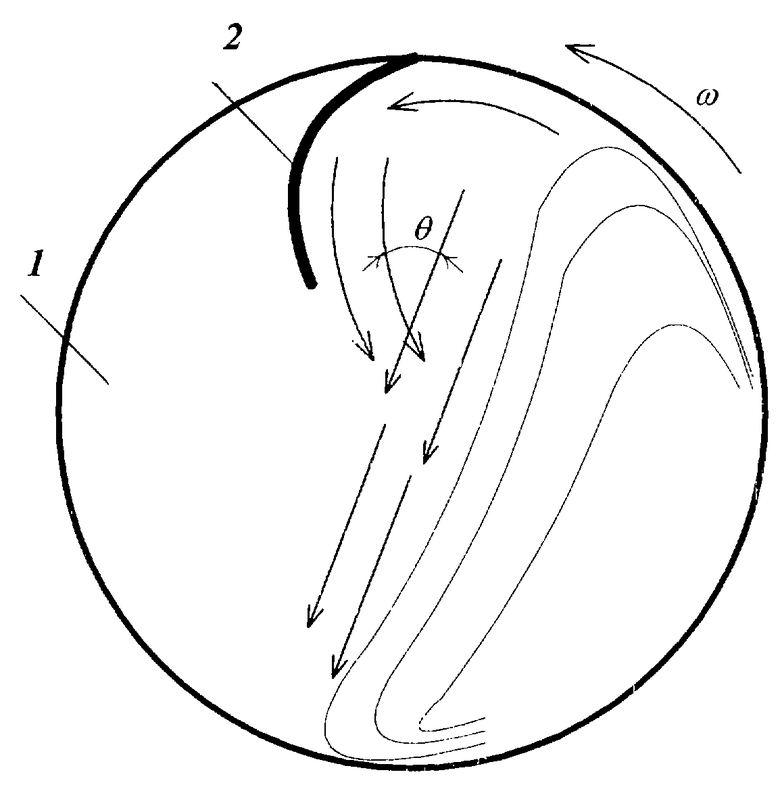

Для реализации предлагаемого способа окомкования в верхней части чаши 1 расположен нож 2 таким образом, что он направляет поток мелких частиц поверх движущегося в том же направлении потока крупных частиц. При этом угол между векторами скоростей потоков одного направления θ=45-60o.

Состав шихты для окомкования: крупность концентрата 92% класса минус 0,074 мм, содержание железа в концентрате 65,2%, содержание бентонита 0.37%, кремнезема 9,2%.

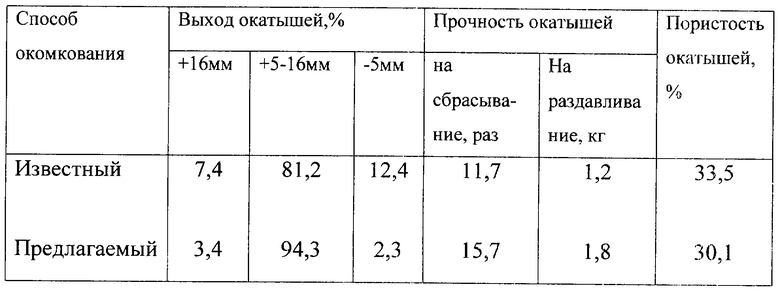

Окомкование проводят при влажности шихты 10,0-10,2%. Усредняют результаты 10 опытов для каждого из способов при разовой нагрузке 10 кг шихты. Время окомкования известным способом 14 мин. Предлагаемым способом время снижается до 9,5 мин.

Усредненные результаты испытаний приведены в таблице.

Применение предложенного способа окомкования сыпучих материалов обеспечивает по сравнению с существующими способами следующие преимущества:

1) повышение прочностных характеристик и снижение пористости окатышей, что в результате благоприятно влияет на транспортировку и последующий обжиг окатышей;

2) увеличение выхода окатышей кондиционного класса на 8-13%, что позволяет интенсифицировать процесс формирования сырых окатышей с учетом уменьшения времени окомкования.

Источники информации

1. Авторское свидетельство СССР 777073, кл. C 22 В 1/14, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2274664C2 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Способ гранулирования переувлажненных тонкоизмельченных материалов | 1982 |

|

SU1059014A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| Шихта для получения окатышей | 1985 |

|

SU1320250A1 |

| Способ получения окатышей из тонкоизмельченных материалов | 1980 |

|

SU931771A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Способ получения окатышей | 1985 |

|

SU1305187A1 |

Изобретение относится к окомкованию сыпучих материалов, в основном для железорудных концентратов и шихт, и может быть использовано при производстве окатышей из тонкоизмельченных материалов. Сущность: поток мелких частиц направляют поверх движущегося в том же направлении потока крупных частиц под углом от 0 до 90o относительно друг друга. При этом происходит налипание мелких частиц на более крупные, которые, вращаясь, закрепляют на своей поверхности мелкие частицы, что способствует интенсивному росту крупных частиц и сохранению преимущественно ударного взаимодействия сталкивающихся потоков частиц. В этом случае разрушение крупных частиц минимально. Технический результат заключается в интенсификации окомкования сыпучих материалов, улучшении гранулометрического состава и повышении прочности сырых окатышей. 1 з.п. ф-лы, 1 табл., 1 ил.

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

Авторы

Даты

2003-02-27—Публикация

2000-12-21—Подача