Изобретение относится к области подготовки металлургического сырья к доменной плавке и может быть применено в областях народного хозяйства, где используется гранулирование материалов ,

Целью изобретения является повьше- ние однородности гранулометрического состава и прочности на сжатие сырых окатьшей.

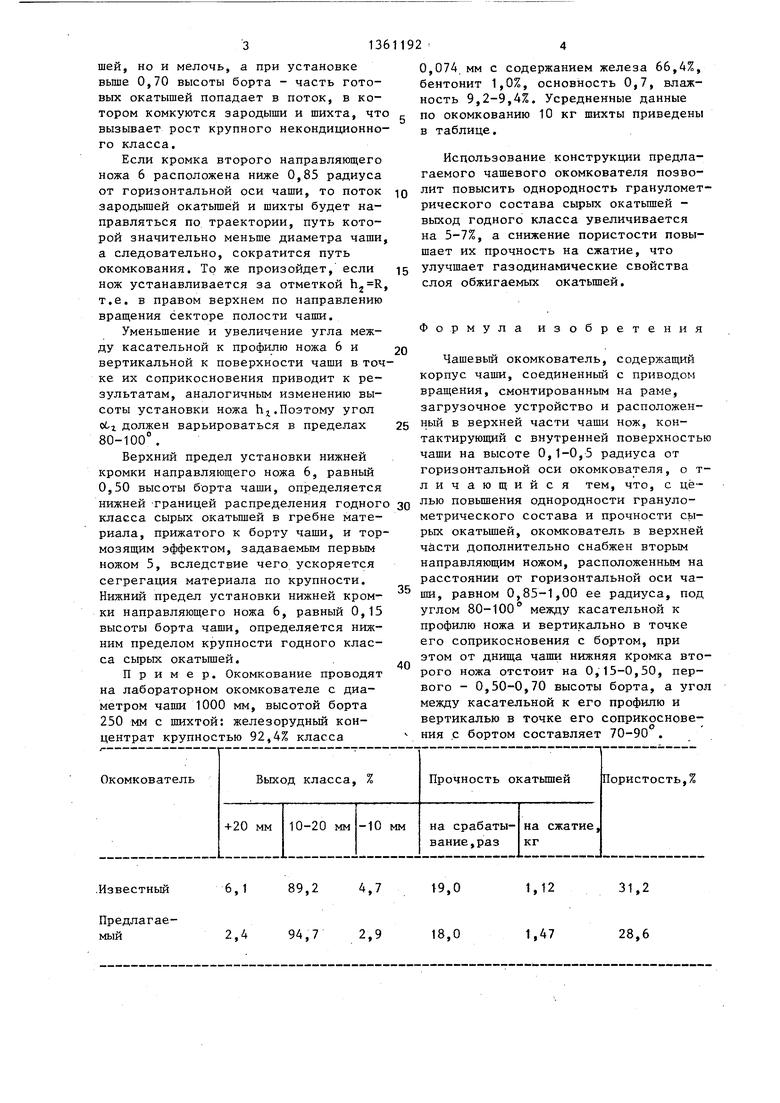

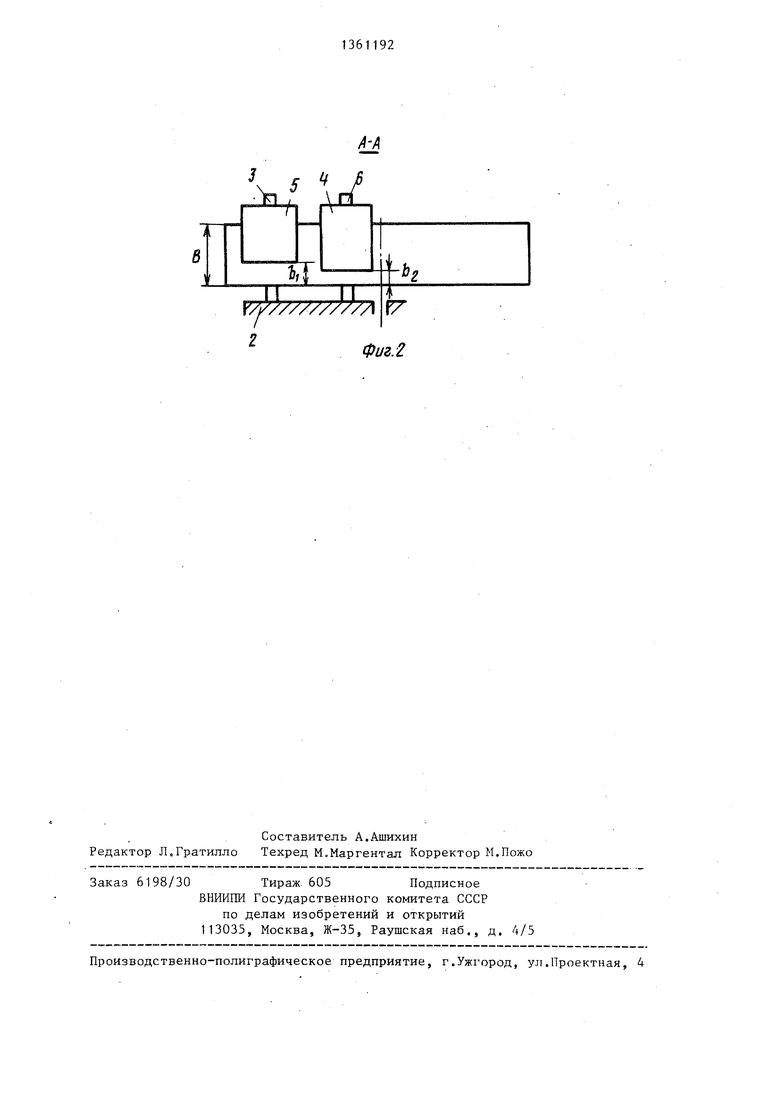

На фиг. 1 схематически изображен окомкователь с направляющими ножами; на фиг. 2 - сечение А-А на фиг. 1.

10

ножа 6, которым они направляются траектории 1Г, соответствующей на большему расстоянию окомкования и наибольшим динамическим нагрузкам что вызывает усиленньш рост окать Кромка ножа 5 касается боковой верхности чаши 1 на высоте h 0,1 радиуса чаши R от горизонтальной окомкователя. Угол наклона профил ножа 5 определяют как угол ct, ме касательной к профилю ножа и верт калью в точке его соприкосновения боковой поверхностью чаши 1. Yron

Чашевый окомкователь содержит кор- 15 устанавливается в пределах 70-90

пус чаши 1, соединенный с приводом вращения (не показан), смонтированным на раме 2, на которой жестко закреплены кронштейны 3 и 4 с ножом 5 и дополнительным направляющим ножом 6 соответственно, контактирующие с внутренней поверхностью чаши, при этом направляющий нож 5 расположен на расстоянии от горизонтальной оси, равном 0,1-0,5 радиуса чаши, под углом 70-90 между касательной к профилю ножа и вертикально в точке его соприкосновения с бортом, а направляющий нож 6 расположен на расстоянии от горизонтальной оси, равном 0,85-1.00 радиуса чаши, под углом 80-100 между касательной к профилю ножа и вертикально в точке его соприкосновения с бортом, при этом нижняя кромка ножа 5 отстоит от днища чаши на 0,50-0,70, а второго - на 0,15-0,50 высоты борта.

Окомкователь работает следующим образом.

При вращении чаши 1 (стрелкой показано направление вращения чаши) окатьш1И, зародыши, и шихта прижимаются центробежной силой к борту и поднимаются до направляющего ножа 5. Встречаясь с ножом 5, установленным от днища на расстоянии 0,50-0,70 высоты борта, что Соответствует высоте расположения готовых окатьш1ей на гребне материала, масса материала разделяется на готовые окатБШ1и, которые направляются по траектории I в зону окомкования готовых окатьшгей, где отсутствует мелкий материал. Вследствие этого окатьшш доуплотняются без дальнейшего роста, что практически исключает получение крупных некондиционных окатьш1ей.

Зародьшш окатьш1ей и шихта поднима- ются вьппе до второго направляющего

20

30

Нижнюю кромку ножа 5 устанавливаю на расстоянии .от гарнисажа, равно ,50-0,70 высоты борта чаши Г. Кромка ножа 6 касается боковой поверхности чаши 1 на высоте Ь.2 0,85-1,00 радиуса чаши R от гори тальной оси окомкователя. УГО.Д на на профиля ножа 6 определяется ка угол . между касательной к профи

ос ножа и вертикалью в точке его соп косновения с боковой поверхностью ши 1. УГОЛ otI устанавливается в пр лах 80-100 . Нижнюю кромку ножа 6 устанавливают на расстоянии от дн чаши, равном ,15-0,50 высоты рорта чаши.

Пределы расположения h и Ъ и у наклона oi направляющих ножей подтверждаются экспериментальными да ными, полученными на лабораторном

35 окомкователе. Эффективность проце окомкования определяется выходом диционного класса 10-20 мм.

Если кромка ножа 5 расположена ниже 0,1 радиуса от горизонтально оси чаши, то готовые окатьшти направляются в сектор доокомкования имеющий малую площадь, что снижае эффективность процесса. Если кром ножа 5 устанавливается вьш1е 0,5 р

диуса, снижается эффективность ра ления потоков окатьш1ей и зародыше с шихтой, что приводит к повьш1ени выхода крупного некондиционного класса.

50 По этой же причине угол между касательной к профилю ножа, и верт кально к боковой поверхности чаши в точке их соприкосновение должен варьировать в пределах 70-90 .

55

Расположение нижней кромки нож ниже 0,50 высоты борта приводит к тому, что он отсекает от массы ма риала не только.годный класс окат

40

ножа 6, которым они направляются по траектории 1Г, соответствующей наибольшему расстоянию окомкования и наибольшим динамическим нагрузкам, что вызывает усиленньш рост окатьжей. Кромка ножа 5 касается боковой поверхности чаши 1 на высоте h 0,1-0,5 радиуса чаши R от горизонтальной оси окомкователя. Угол наклона профиля ножа 5 определяют как угол ct, между касательной к профилю ножа и вертикалью в точке его соприкосновения с боковой поверхностью чаши 1. Yronoi,

Нижнюю кромку ножа 5 устанавливают на расстоянии .от гарнисажа, равном ,50-0,70 высоты борта чаши Г. Кромка ножа 6 касается боковой поверхности чаши 1 на высоте Ь.2 0,85-1,00 радиуса чаши R от горизонтальной оси окомкователя. УГО.Д наклона профиля ножа 6 определяется как угол . между касательной к профилю

ножа и вертикалью в точке его соприкосновения с боковой поверхностью чаши 1. УГОЛ otI устанавливается в пределах 80-100 . Нижнюю кромку ножа 6 устанавливают на расстоянии от днища чаши, равном ,15-0,50 высоты рорта чаши.

Пределы расположения h и Ъ и угла наклона oi направляющих ножей подтверждаются экспериментальными данными, полученными на лабораторном

окомкователе. Эффективность процесса окомкования определяется выходом кондиционного класса 10-20 мм.

Если кромка ножа 5 расположена ниже 0,1 радиуса от горизонтальной оси чаши, то готовые окатьшти направляются в сектор доокомкования, имеющий малую площадь, что снижает эффективность процесса. Если кромка ножа 5 устанавливается вьш1е 0,5 радиуса, снижается эффективность разделения потоков окатьш1ей и зародышей с шихтой, что приводит к повьш1ению выхода крупного некондиционного класса.

По этой же причине угол между касательной к профилю ножа, и вертикально к боковой поверхности чаши в точке их соприкосновение должен варьировать в пределах 70-90 .

Расположение нижней кромки ножа 5 ниже 0,50 высоты борта приводит к тому, что он отсекает от массы материала не только.годный класс окаты

шей, но и мелочь, а при установке вьше 0,70 высоты борта - часть готовых окатышей попадает в поток, в котором комкуются зародыши и шихта, чт вызывает рост крупного некондиционного класса.

Если кромка второго направляющего ножа 6 расположена ниже 0,85 радиуса от горизонтальной оси чаши, то поток зародьш ей окатьшзей и шихты будет направляться по траектории, путь которой значительно меньше диаметра чаши а следовательно, сократится путь окомкования. То же произойдет, если нож устанавливается за отметкой т.е. в правом верхнем по направлению вращения секторе полости чаши.

Уменьшение и увеличение угла между касательной к профилю ножа 6 и вертикальной к поверхности чаши в точке их соприкосновения приводит к результатам, аналогичным изменению высоты установки ножа hj,Поэтому угол обг должен варьироваться в пределах 80-100°.

Верхний предел установки нижней кромки направляющего ножа 6, равный 0,50 высоты борта чаши, определяется нижней -границей распределения годног класса сырых окатьш1ей в гребне материала, прижатого к борту чаши, и тормозящим эффектом, задаваемым первым ножом 5, вследствие чего ускоряется сегрегация материала по крупности. Нижний предел установки нижней кромки направляющего ножа 6, равный 0,15 высоты борта чаши, определяется нижним пределом крупности годного класса сырых окатьш1ей.

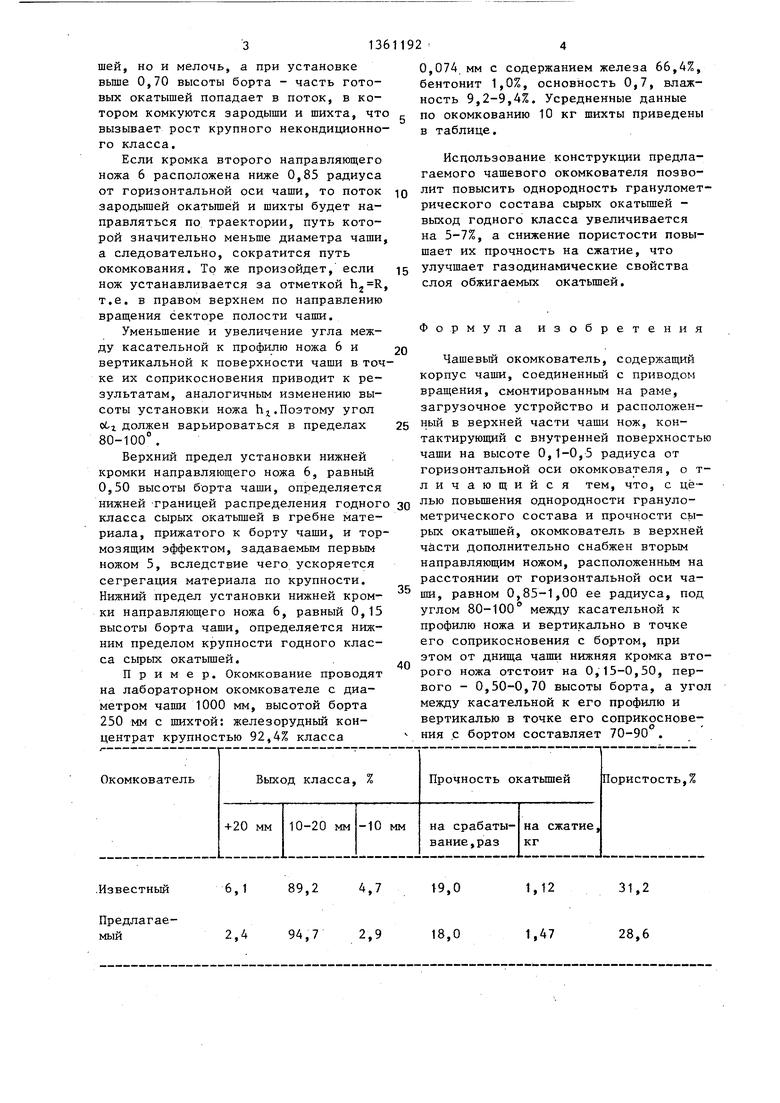

Пример. Окомкование проводят на лабораторном окомкователе с диаметром чаши 1000 мм, высотой борта 250 мм с шихтой: железорудный концентрат крупностью 92,4% класса

6,1

2,4

89,2

94,7

0,074. мм с содержанием железа 66,4%, бентонит 1,0%, основность 0,7, влажность 9,2-9,4%. Усредненные данные по окомкованию 10 кг шихты приведены в таблице.

Использование конструкции предлагаемого чашевого окомкователя позволит повысить однородность гранулометрического состава сырых окатьш1ей - выход годного класса увеличивается на 5-7%, а снижение пористости повышает их прочность на сжатие, что улучшает газодинамические свойства слоя обжигаемых окатьш1ей.

0

5

0

5

0

Формула изобретения

Чашевый окомкователь, содержащий корпус чаши, соединенный с приводом вращения, смонтированным на раме, загрузочное устройство и расположенный в верхней части чаши нож, контактирующий с внутренней поверхностью чаши на высоте 0,1-0,5 радиуса от горизонтальной оси окомкователя, о т- личающийся тем, что, с целью повьш1ения однородности гранулометрического состава и прочности сырых окатьш1ей, окомкователь в верхней части дополнительно снабжен вторьм направляющим ножом, расположенным на расстоянии от горизонтальной оси чаши, равном 0,85-1,00 ее радиуса, под углом 80-100° между касательной к профилю ножа и вертикально в точке его соприкосновения с бортом, при этом от днища чаши нижняя кромка второго ножа отстоит на 0,15-0,50, первого - 0,50-0,70 высоты борта, а угол между касательной к его профилю и вертикалью в точке его соприкосновения с бортом составляет 70-90 .

19,0

18,0

1,12 1,47

31,2 28,6

У/777///////Л

7

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Чашевый окомкователь | 1985 |

|

SU1245835A1 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

Изобретение относится к подготовке металлургического сырья к доменной плавке и может быть применено в областях народного хозяйства, где используется гранулирование материалов. Цель изобретения - улучшение качества окатышей путем повышения однородности гранулометрического . состава и прочности на сжатие сырых окатышей. При вращении чаши 1 (стрелкой показано направление вращения чаши) окатыши, зародыши и шихта прижимаются центробежной силой к борту и поднимаются до направляющего ножа 5. Встречаясь с ножом 5, установленным от днища на расстоянии 0,50- 0,70 высоты борта, что соответствует высоте расположения готовых окатышей на гребне материала, масса материала разделяется на готовые окатьш1и, которые направляются по траектории I в зону окомкования готовых окатышей, где отсутствует мелкий материал. Вследствие этого окатыши доуплотняют- ся без дальнейшего роста, что практически исключает получение крупных некондиционных окатышей. Использование изобретения позволит повысить однородность гранулометрического состава сырых окатьш1ей. 2 ил., 1 табл. (С О) 2 00 о: Iro

| Бережной Н.Н.и др | |||

| Окомкование тонкоизмельченных концентратов железных руд | |||

| М.: Недра, 1971 | |||

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-23—Публикация

1985-01-07—Подача