Изобретение относится к объединенному способу производства кумола.

Более конкретно, настоящее изобретение относится к непрерывному способу производства кумола посредством алкилирования бензола пропиленом, в котором установка дегидрирования пропана в пропилен и последующее алкилирование бензола объединены друг с другом.

Синтез кумола известен в литературе. В соответствии с методом, описанным A. Chauvel, G. Lefebvre, "Petrochemical Processes", Institut Francais du Petrol Publications, Editions Technip, 1989, стр. 109-111, кумол может быть получен в промышленном масштабе исходя из потока, содержащего химически чистый или рафинированный (чистота 92%) пропилен, к которому добавляют возвращаемый на повторный цикл пропан, чтобы получить мольное отношение пропан/пропилен около 50/50. Поток пропилена питает вместе с бензолом реактор, содержащий серию каталитических слоев, поддерживаемый при температуре 190-200oС, с инжекцией пропана.

Для того чтобы исключить образование полиалкилированных продуктов, реакцию проводят в присутствии большого избытка бензола, фактически при мольном отношении бензол/пропилен, равном 8-10, который затем выделяют на последующей стадии перегонки.

В патенте США 5198595 описан способ алкилирования ароматических соединений, в частности алкилирование бензола пропиленом с получением кумола, в котором проблему образования полиалкилированных продуктов решают применением катализатора, выбранного из кислотных цеолитов, таких как морденит, где отношение диоксид кремния/оксид алюминия свыше 30.

Более конкретно, в соответствии с патентом США 5198595 кумол может быть приготовлен при реакции потока пропилена высокой степени чистоты с бензолом в мольном отношении бензол/пропилен менее 8, как описано в примере 6. Катализатором служит кислотный морденит с индексом симметрии в интервале от 0,5 до 1,3, прокаленный на воздухе или в инертной атмосфере при температуре в интервале от 300 до 800oС и после этого обработанный сильной кислотой, такой как азотная кислота, соляная кислота или серная кислота.

Другие способы получения кумола описаны в патенте США 5877384 и патенте Германии 3437615.

Один из главных недостатков известных методов получения кумола связан с тем фактом, что используемый пропилен должен иметь очень высокую степень чистоты. Эта необходимость диктует применение очистительной системы, более или менее принудительной, на выходе процесса получения пропилена независимо от того, включает ли он дегидрирование пропана или его каталитический крекинг. Эти системы очистки неизбежно влияют на себестоимость кумола.

Заявитель, с другой стороны, обнаружил, что можно получать кумол путем непосредственного использования потока, вытекающего из установки дегидрирования пропана, в качестве алкилирующего потока для бензола, не прибегая к промежуточному фракционированию.

Цель настоящего изобретения, следовательно, связана с объединенным способом получения кумола, который включает:

а) дегидрирование потока пропана до пропилена на установке дегидрирования;

б) удаление водорода и возможных побочных продуктов реакции из потока, вытекающего из установки дегидрирования;

в) направление потока, вытекающего из установки дегидрирования и содержащего 25-40 мас. % пропилена, на установку алкилирования вместе с потоком бензола при мольном отношении бензол/пропилен в интервале от 8 до 10;

г) перегонку продукта алкилирования в первой ректификационной колонне, чтобы выделить легкую фракцию, состоящую по существу из пропана, которую возвращают на повторный цикл на установку дегидрирования, и тяжелую фракцию;

д) перегонку тяжелой фракции на второй ректификационной колонне для выделения с верхней части непрореагировавшего бензола, возвращаемого на повторный цикл на установку алкилирования, и кумола с чистотой свыше 99% с нижней части.

В соответствии с настоящим объединенным способом установка дегидрирования работает при температуре в интервале от 450 до 800oС, при давлении, слегка превышающем атмосферное давление, и в присутствии катализатора дегидрирования. Любой катализатор дегидрирования легких парафинов может быть использован в предмете способа настоящего изобретения, например могут быть использованы катализаторы на основе благородных металлов, такие как катализаторы, описанные в патентах США 4886928 и 4786625, или катализаторы на основе оксидов хрома, как описано в патенте Великобритании 2162082. Предпочтительными катализаторами, однако, являются катализаторы на основе оксида галлия Gа2О3 и платины на носителе из оксида алюминия, описанные в Европейском патенте 637578, и катализатор на основе оксида хрома Gr2О3, оксида олова SnO и, по меньшей мере, одного оксида щелочного металла на носителе из оксида алюминия, описанный в Европейском патенте 894781.

Поток, вытекающий из установки дегидрирования, по существу состоит из пропилена, неконвертированного пропана, водорода и других легких продуктов (метана). После первой стадии сжатия приблизительно до 1-2 МПа поток направляют на установку отделения водорода, работающую с мембранной системой, и затем сжижают приблизительно при 2-5 МПа.

После удаления неконденсируемых продуктов жидкий поток смешивают с бензолом и направляют на установку алкилирования. Реакцию алкилирования проводят известными методами, например согласно методике, описанной в Европейском патенте 432814, с цеолитным катализатором, состоящим, например, из β-цеолита, или ZSM-5, ZSM-12 цеолитов или Y-цеолита. Реакцию алкилирования предпочтительно проводят в жидкой фазе при температуре в интервале от 110 до 150oС и давлении в интервале от 2 до 5 МПа.

По окончании алкилирования продукт реакции, по существу состоящий из пропана, бензола и кумола, расширяют и подвергают первой перегонке для выделения с верхней части пропана, который возвращают на повторный цикл на установку дегидрирования, и продукта с нижней части колонны, который после дальнейшего расширения подвергают второй перегонке, чтобы отделить полученный кумол от бензола, который, в свою очередь, возвращают на повторный цикл на установку алкилирования.

Для лучшего понимания настоящего изобретения и его воплощения предложен иллюстративный пример, не ограничивающий данное изобретение.

Пример

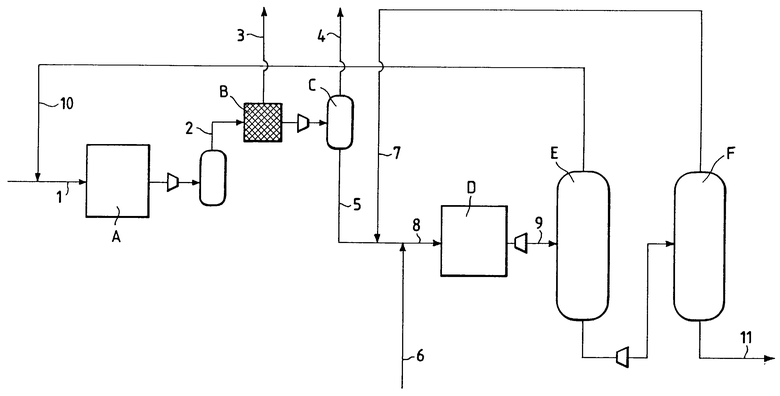

Пояснение дано к схеме, приведенной на чертеже, где А представляет установку дегидрирования пропана, В представляет мембранную разделительную установку, С - контейнер для сбора жидкой фазы, D - реактор алкилирования, Е и F - две рефракционные установки.

Поток 1, состоящий из 97 мас.% пропана и 3 мас.% пропилена, питает реактор дегидрирования А со скоростью потока 4,4 кг/час. Дегидрирование осуществляют при температуре 585-590oС и при давлении 0,124 МПа в присутствии катализатора, применяемого в примере 2 Европейского патента 637578, с конверсией пропана, равной 35%.

Поток 2, вытекающий из установки дегидрирования, состоит из 71 мас.% пропана, 27 мас.% пропилена и 2 мас.% водорода и других побочных продуктов.

После сжатия при 2 МПа и охлаждения до комнатной температуры использовали мембранную систему В для отделения водорода от дегидрированного потока (поток 3,98 мол.%). При дальнейшем сжатии потока, покидающего мембранный сепаратор В, до 4 МПа получают жидкую фазу, собираемую в С. Неконденсируемые продукты (СН4) выгружают посредством 4.

4,357 кг/час жидкого потока 5 (72 мас.% пропана, 27 мас.% пропилена и 1 мас.% других побочных продуктов) подают в реактор алкилирования D вместе с 2 кг/час потока свежего бензола (6) и 17,7 кг/час потока (7), состоящего из бензола, возвращемого на повторный цикл. Поток 8, полученный таким образом и состоящий из 82 мас.% бензола, 13 мас.% пропана, 5 мас.% пропилена, питает реактор алкилирования, работающий при температуре 120oС, давлении 4 МПа, с отношением бензол/пропилен, равным 9, и содержащий катализатор, состоящий из бета-цеолита. Конверсия пропилена составила 92%.

Поток 9, выходящий из реактора алкилирования, содержит 12 мас.% кумола, 13 мас.% пропана, 73 мас.% бензола и 2 мас.% остаточного пропилена и других побочных продуктов. После первого расширения до 1 МПа поток 9 подают на первую ректификационную колонну Е, из которой со скоростью 3,3 кг/час извлекают с верха колонны поток, содержащий при 30oС пропан (95 мас.%) и остаточный пропилен (3 мас. %), которые направляют на повторный цикл посредством линии 10 в установку дегидрирования. Продукт из донной части при температуре 180oС после дальнейшего расширения до 0,1 МПа поступает на вторую ректификационную колонну F, из верхней части которой извлекают бензол (7), возвращаемый на повторный цикл, тогда как из донной части со скоростью 3 кг/час выделяют поток кумола (11) с чистотой 99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- И АЛКЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 2002 |

|

RU2266886C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 2007 |

|

RU2394013C2 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 2000 |

|

RU2214992C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2208599C2 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ МОНОМЕРОВ | 2006 |

|

RU2417209C2 |

| КОМПЛЕКСНЫЙ СПОСОБ КОНВЕРСИИ СОДЕРЖАЩЕГО УГОЛЬ СЫРЬЯ В ЖИДКИЕ ПРОДУКТЫ | 2004 |

|

RU2360944C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ АЛКИЛИРОВАНИЯ И/ИЛИ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2189859C2 |

| ПОЛУЧЕНИЕ КУМОЛА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ | 2011 |

|

RU2517145C1 |

Использование: нефтехимия. Сущность: объединенный способ получения кумола включает дегидрирование потока пропана в пропилен на установке дегидрирования и направление потока, выходящего из установки дегидрирования и содержащего 25-40 мас.% пропилена, в установку алкилирования вместе с потоком бензола при мольном отношении бензол/пропилен в интервале от 8 до 10. Продукт алкилирования перегоняют на первой ректификационной колонне для выделения легкой фракции, по существу, состоящей из пропана, которую возвращают на повторный цикл дегидрирования, и тяжелой фракции, которую перегоняют на второй ректификационной колонне для выделения с верха колонны непрореагировавшего бензола, который возвращают на повторный цикл на установку алкилирования, и кумола с чистотой свыше 99% с нижней части колонны. Технический результат: расширение арсенала технических средств получения кумола. 5 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ КУМОЛА ИЛИ ЭТИЛБЕНЗОЛА | 1990 |

|

RU2094418C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУМОЛА | 1994 |

|

RU2141934C1 |

| US 4008290 A, 15.02.1977 | |||

| US 4992608 A, 12.02.1991 | |||

| US 5672799 A, 30.09.1997 | |||

| US 5055627 A, 08.10.1991. | |||

Авторы

Даты

2003-03-20—Публикация

2001-06-13—Подача