Изобретение относится к уплотнительной технике и преимущественно может быть использовано для изготовления уплотнений фланцевых соединений.

Одной из проблем в данной области техники является создание такого ленточного уплотнения, которое можно применить непосредственно на месте его установки, исключив или сведя к минимуму отходы, возникающие в процессе его применения. Сложность проблемы обусловлена тем, что расширенный графит не обладает достаточной гибкостью и не является эластичным материалом, поэтому при использовании ленты из расширенного графита для уплотнения плоских поверхностей с кольцевыми или закругленными участками возникают известные сложности.

Было предложено устройство для изготовления уплотнительной ленты из расширенного графита [1] путем формирования на ленте поперечных гофр. В известном устройстве ленту пропускают между двумя движущимися и контактирующими с вершинами зубьев зубчатых валков лентами. В результате, лента из расширенного графита приобретает гибкость в поперечном направлении (в направлении ширины ленты), благодаря чему она может быть изогнута на ребро.

Было установлено, что на гибкость ленты в поперечном направлении значительно влияет ее ширина. Поэтому для достижения требуемой гибкости в поперечном направлении с увеличением ширины ленты необходимо увеличить шаг и высоту гофр, что приводит к сложностям при монтаже вертикально расположенных фланцевых разъемов, поскольку нет плотного контакта ленты расширенного графита с поверхностью фланца.

Известно устройство для изготовления уплотнительной ленты из расширенного графита [2], содержащее основание и расположенный на основании механизм формирования чередующихся радиально направленных углублений. Указанный механизм выполнен в виде пары конических зубчатых колес, установленных на расположенных в одной плоскости валах. Ведомый вал расположен под острым углом относительно ведущего и при этом он расположен с возможностью регулирования угла наклона. С учетом того, что оси вращения валов механизма формирования на ленте чередующихся углублений находятся в одной плоскости и расположены относительно друг друга под некоторым углом, на уплотнительной ленте получают чередующиеся углубления, глубина которых уменьшается от одной кромки ленты к другой. В силу этого, кромка ленты со стороны наибольшей величины углубления укорачивается в большей степени, чем противоположная кромка. По этой причине непрерывность уплотнительной ленты может быть сохранена только при условии, что кромки ленты приобретают форму дуги, а сами углубления приобретают радиальное направление. Изменяя величину межосевого угла валов и величину углублении, можно создать ленточное уплотнение под требуемую кривизну уплотняемой поверхности.

Однако необходимо отметить, что известное устройство предназначено для формирования ленточного уплотнения, состоящего из слоя основы, с нанесенным на него слоем графита. Поскольку в известном устройстве формирование дугообразных участков ленточного уплотнения связано со сложной деформацией материала ленты, это может послужить причиной разрушения структуры расширенного графита. Кроме того, для обеспечения пригодности ленточного уплотнения в определенном спектре радиусов кривизны, необходимо осуществить растягивание углублений, что приводит к неопределенному характеру изменения плотности ленточного уплотнения по его длине.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению являются устройство [3] для закругления ленты расширенного графита на ребро, содержащее расположенные на основании блок закругления ленты расширенного графита, выполненный в виде расположенных в корпусе двух кинематически связанных между собой валов с установленной на выступающих за пределы корпуса их концах парой гладких обжимающих втулок, привода вращения валов, направляющей для ленты расширенного графита, блока смотки ленты расширенного графита и блока ее намотки, кинематически связанного с приводом вращения валов блока закругления.

В процессе закругления ленты с прямым тиснением, пропуская ее через гладкие цилиндрическую и коническую втулки, осуществляют дозированную деформацию толщины ленты в направлении ее ширины, следствием которой является опережающее удлинение одной кромки ленты относительно другой, изгиб ленты по дуге и радиальная направленность углублений тиснения. Эта дозированная деформация обеспечивается, с одной стороны, точным регулированием величины перемещения ленты в направлении основания конической обжимающей втулки, а с другой стороны, выбором определенной величины угла между образующими обжимающих втулок путем установки надлежащей сменной конической втулки.

В известном устройстве требуется двойная регулировка элементов устройства для обеспечения дозированной деформации толщины ленты, при этом эти элементы не связаны между собой. Поскольку такая связь отсутствует, то влияние регулировки этих элементов на дозированную деформацию носит неопределенный характер. Поэтому обеспечить требуемую степень деформации в этом случае очень сложно, что в конечном итоге сказывается на радиусе закругления ленты расширенного графита. После выхода из обжимающих втулок, подвергшаяся деформации лента расширенного графита на участке "обжимающие втулки - катушка блока намотки" предоставлена сама себе, поскольку отсутствует средство по поддержанию полученного радиуса закругления ленты, а поэтому на этом участке в силу тех или иных причин возможна неконтролируемая деформация ленты, что не позволяет обеспечить нужный радиус ее закругления.

В основу настоящего изобретения была положена задача, разработать устройство для изготовления ленточного уплотнения из расширенного графита для уплотнения фланцевых разъемов с заданным радиусом закругления.

Технический эффект от использования заявляемого изобретения заключается в обеспечении заданного радиуса закругления ленты расширенного графита.

Указанная задача решается тем, что устройство для закругления ленты расширенного графита на ребро, содержащее расположенный на основании блок закругления ленты, выполненный в виде смонтированных в корпусе двух кинематически связанных между собой валов с установленной на выступающих за пределы корпуса их концах парой гладких обжимающих втулок, привод вращения валов, направляющую для ленты расширенного графита, блок смотки ленты расширенного графита и блок ее намотки, кинематически связанный с приводом вращения валов блока закругления, согласно изобретению устройство снабжено столом с пазами, по крайней мере, одним шаблоном с отверстиями, устанавливаемыми на пальцы, размещенные на столе, подвижными упорами, расположенными в пазах стола с возможностью перемещения, поворота и фиксации шаблона на столе, и средством параллельного смещения одного вала относительно другого и его установки под углом к этому валу, при этом обжимающие втулки выполнены цилиндрическими, а кинематическая связь между вышеуказанными валами выполнена в виде блока синхронизации, установленного на основании, входной вал которого соединен с приводом вращения валов, а выходные валы, которого соединены с валами блока закругления ленты.

Целесообразно корпус блока закругления ленты расширенного графита выполнить из закрепленной на основании неподвижной нижней части со стационарно установленным в ней валом и подвижной верхней части с расположенным в ней валом, смещаемым относительно стационарно установленного вала.

Предпочтительно верхнюю подвижную часть выполнить в виде двух корпусов под подшипниковые опоры расположенного в ней вала, установленных с возможностью или одновременного перемещения относительно неподвижной части корпуса блока закругления, или независимого перемещения относительно друг друга с помощью средства параллельного смещения одного вала относительно другого и его установки под углом к этому валу.

Целесообразно подшипниковые опоры выполнить в виде сферических шариковых подшипников.

Желательно средство параллельного смещения одного вала относительно другого и его установки под углом к этому валу выполнить в виде двух дифференциальных винтов, каждый с двумя отличающимися по шагу винтовыми участками, Z-образной скобы, закрепленной на корпусе под подшипниковую опору вала, и гаек, с которыми сцеплены соответствующие винтовые участки дифференциальных винтов, при этом две гайки зафиксированы на горизонтальных участках скобы, одна - на корпусе подшипниковой опоры, а другая - на неподвижной части корпуса блока закругления.

Целесообразно блок синхронизации выполнить в виде неподвижного корпуса и подвижного корпуса, установленного с возможностью поворота вокруг оси неподвижного корпуса, при этом в подвижном корпусе установить цилиндрическое зубчатое колесо с возможностью качения по цилиндрическому зубчатому колесу, установленному на оси поворота подвижного корпуса, причем вышеуказанные зубчатые колеса обоих корпусов сцепить соответственно с цилиндрическими зубчатыми колесами, расположенными соответственно на стационарно установленном валу блока закругления и на смещаемом валу блока закругления, при этом подвижный корпус подпружинить относительно неподвижного в направлении обеспечения сцепления цилиндрического зубчатого колеса подвижного корпуса с цилиндрическим зубчатым колесом смещаемого вала блока закругления.

Целесообразно направляющую для ленты расширенного графита выполнить сменной под ширину ленты.

Желательно шаблон выполнить сменным, а стол снабдить дополнительными отверстиями под пальцы.

Предпочтительно блок смотки ленты расширенного графита выполнить в виде катушки со сменной ребордой, устанавливаемой с возможностью регулирования под ширину ленты расширенного графита.

Предпочтительно блок намотки ленты расширенного графита выполнить в виде катушки со сменной ребордой, устанавливаемой с возможностью регулирования под ширину ленты расширенного графита, и муфты для регулирования натяжения ленты расширенного графита.

Желательно блок намотки ленты расширенного графита установить на поворотном кронштейне, размещенном на основании.

Желательно поворотный кронштейн снабдить средством его фиксации на основании.

Целесообразно привод вращения валов блока закругления ленты расширенного графита выполнить с возможностью бесступенчатого регулирования частоты его вращения.

Отличительная особенность заявляемого устройства заключается в том, что закруглению подвергают ленту расширенного графита с прямым тиснением по ширине ленты. А поскольку вся деформация ленты расширенного графита при ее закруглении осуществляется строго в направлении длины ленты, совпадающей с направлением ее прокатки [с направлением упорядочного расположения элементов структуры расширенного графита], закруглению подвергается лента расширенного графита с неповрежденной структурой материала. В процессе закругления такой ленты, когда ее пропускают через пару гладких цилиндрических обжимающих втулок, одна из которых установлена под углом по отношению к другой, осуществляют дозированную деформации ленты в направлении ее толщины, следствием которой является опережающее удлинение одной кромки ленты относительно другой, что вызывает закругление ленты по дуге. Это закругление в дальнейшем обеспечивается направленным перемещением ленты расширенного графита, после ее выхода из обжимающих втулок, между криволинейной поверхностью шаблона и упорами, размещенными в пазах стола. Дозированная деформация ленты определяется величиной смещения валов блока закругления в зависимости от радиуса шаблона.

Эти и другие особенности и преимущества заявленного устройства будут подробно раскрыты при описании изобретений со ссылками на прилагаемые чертежи, на которых изображены:

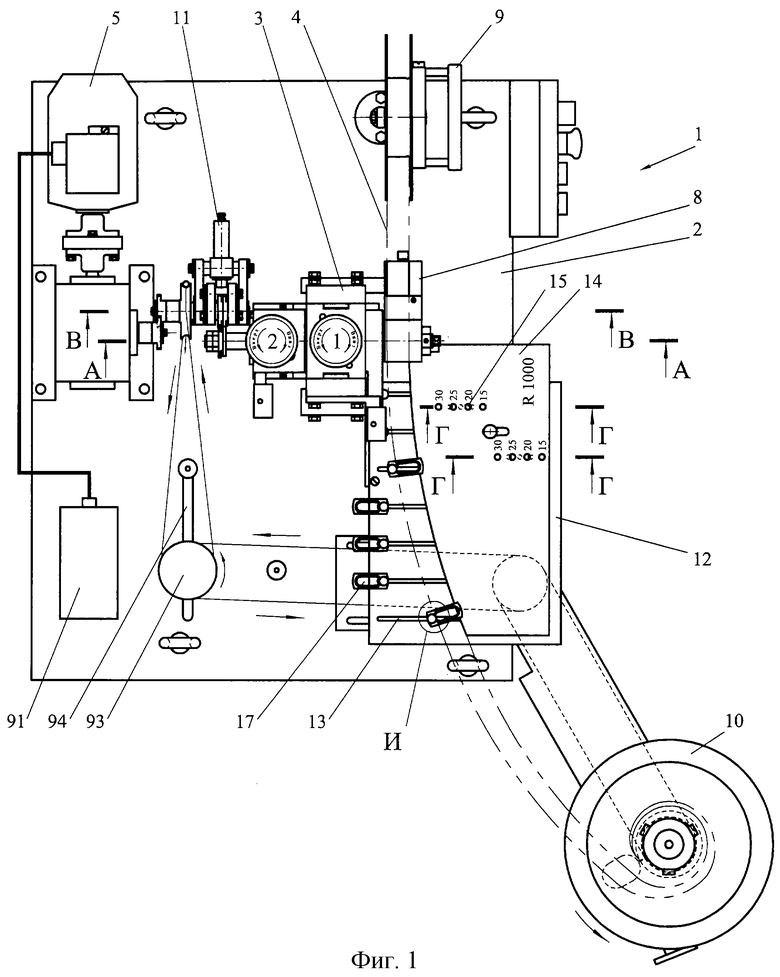

фиг.1 - общий вид устройства для закругления ленты в плане;

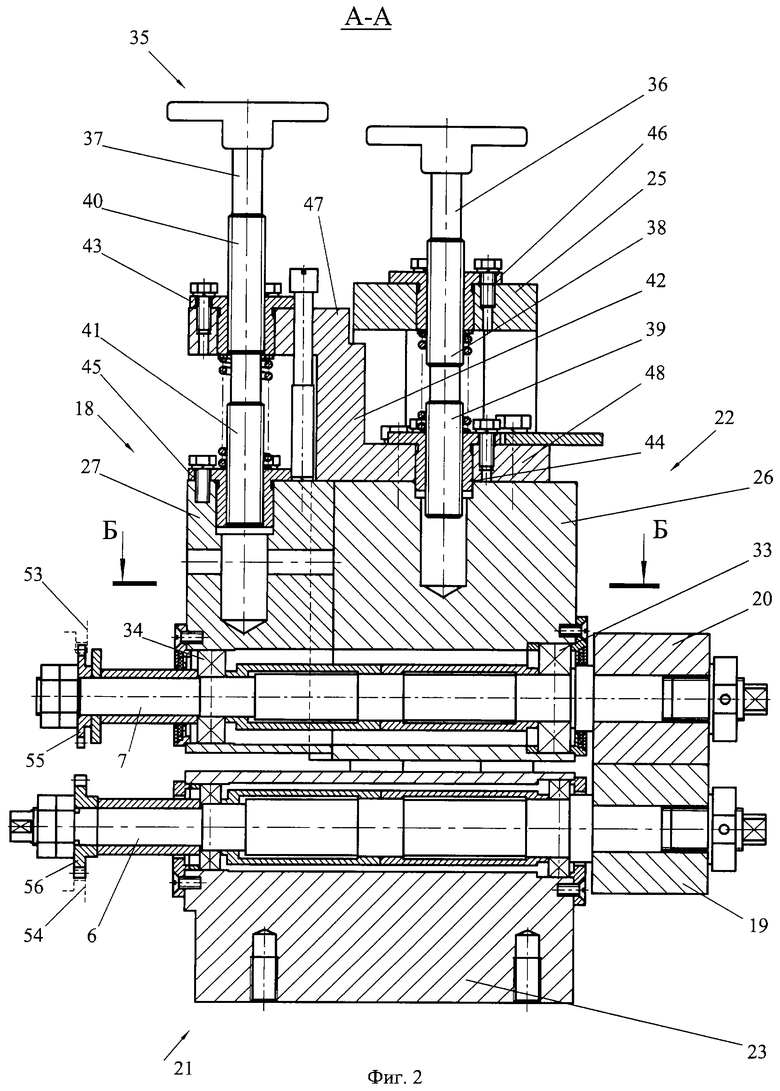

фиг.2 - разрез по А-А (фиг.1) с параллельными валами;

фиг.3 - разрез по А-А (фиг.1) с установленными под углом валами;

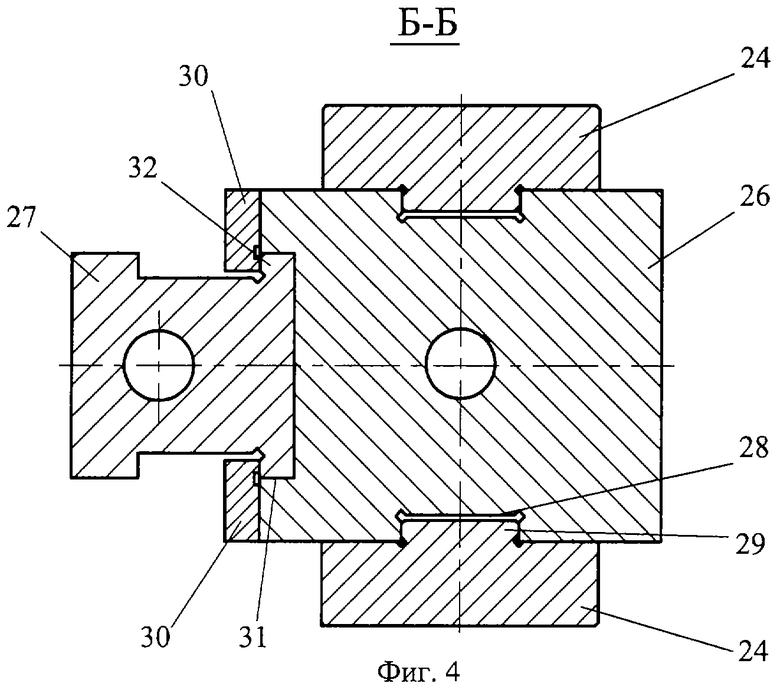

фиг.4 - разрез по Б-Б (фиг.2, 3);

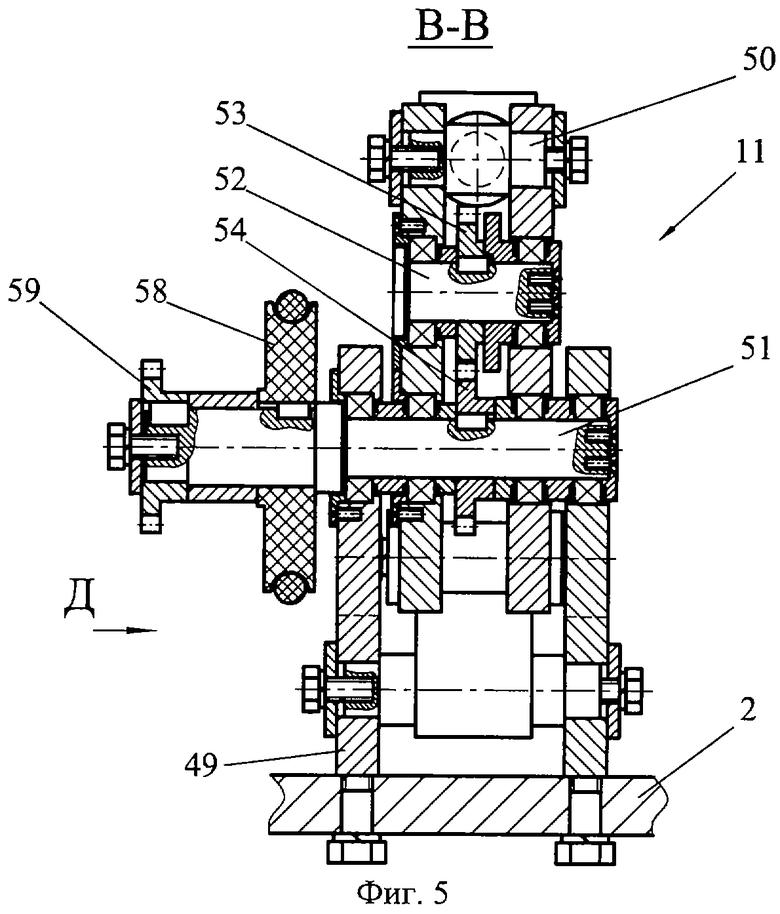

фиг.5 - разрез по В-В (фиг.1);

фиг.6 - разрез по Г-Г (фиг.1);

фиг.7 - вид Д (фиг.5);

фиг.8 - блок смотки ленты;

фиг.9 - вид Е (фиг.8, 10);

фиг.10 - блок намотки ленты;

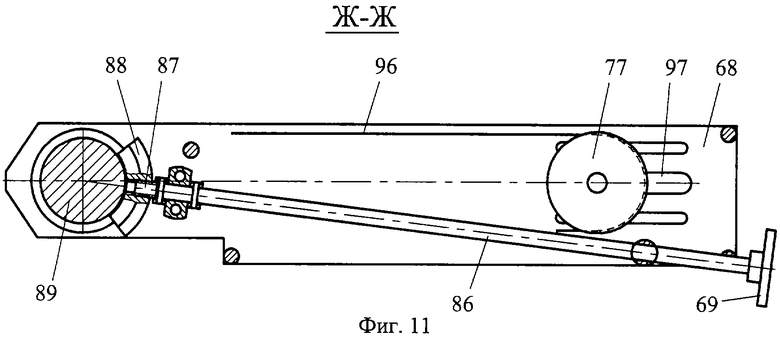

фиг.11 - разрез по Ж-Ж (фиг.10);

фиг.12 - вид З (фиг.10);

фиг.13 - вид И (фиг.1);

фиг.14 - кинематическая схема приводов установки.

Заявляемое устройство 1 (фиг.1) содержит расположенные на основании 2 блок закругления 3 ленты расширенного графита 4, привод 5 вращения валов 6 и 7 (фиг.2) блока закругления 3, направляющая 8 для ленты расширенного графита 4, блок смотки 9 ленты расширенного графита и блок ее намотки 10, кинематически связанный с приводом 5 вращения валов 6 и 7 блока закругления 3 и блок синхронизации 11, кинематически связанный с приводом 5 и блоком закругления 3. Направляющая 8 выполнена сменной под ширину ленты расширенного графита 4. Устройство 1 содержит также стол 12 с пазами 13, по крайней мере, один шаблон 14 с отверстиями 15, устанавливаемые на пальцы 16 (фиг.6), расположенные на столе 12, подвижные упоры 17 (фиг.13), размещенные в пазах 13 стола 12 с возможностью перемещения, поворота и фиксации шаблона 14 на столе 12.

Блок закругления 3 ленты расширенного графита (фиг.2, 3) выполнен в виде расположенных в корпусе 18 двух кинематически связанных между собой валов 6 и 7 с установленной на выступающих за пределы корпуса их концах парой гладких цилиндрических обжимающих втулок 19 и 20. Корпус 18 блока закругления 3 выполнен из неподвижной нижней части 21 со стационарно установленным в ней валом 6 и подвижной верхней части 22 с расположенной в ней валом 7, смещаемым относительно стационарно установленного вала 6. Неподвижная нижняя часть 21 (фиг. 2, 4) образована прямоугольным в плане корпусом 23, закрепленным на основании 2, двумя вертикальными направляющими 24 (фиг.4), диаметрально закрепленными (не показано) на корпусе 23 и соединительной планки 25 (фиг. 2, 3), скрепляющей направляющие в их верхней части. Верхняя подвижная часть 22 образована прямоугольным в плане корпусом 26 (фиг.2, 4) и ползуном 27. Корпус 26 (фиг.4) снабжен двумя диаметрально расположенными пазами 28, входящими в выступы 29 направляющих 24. К корпусу 26 прикреплены две планки 30 с образованием паза 31, расположенного под углом 90o по отношению к пазам 28. В паз 31 входит выступ 32, расположенный на ползуне 27 (фиг.4). В корпусе 26 (фиг.2, 3) расположена подшипниковая опора 33, а в ползуне 27 расположена подшипниковая опора 34. Обе подшипниковые опоры выполнены в виде сферических шариковых подшипников для расположенного в них вала 7.

Корпус 26 и ползун 27 (фиг.2, 3) установлены с возможностью или одновременного перемещения относительно неподвижной части корпуса 21 блока закругления 3 ленты, или независимого перемещения относительно друг друга с помощью средства 35 параллельного смещения вала 7 относительно вала 6 и его установки под углом к валу 6. Средство 35 выполнено в виде двух дифференциальных винтов 36 и 37, каждый с двумя отличающимися по шагу винтовыми участками 38, 39 и 40, 41, Z-образной скобы 12, закрепленной на корпусе 26 под подшипниковую опору 33 вала 7, и гаек 43, 44, 45, 46, с которыми сцеплены соответствующие винтовые участки 38, 39, 40, 41 дифференциальных винтов 36 и 37, при этом гайки 43 и 44 зафиксированы соответственно на горизонтальных полках 47 и 48 скобы 42, гайка 45 - на ползуне 27 подшипниковой опоры 34 валa 7, а гайка 46 - на соединительной планке 25 неподвижной нижней части 21 корпуса 18 блока закругления 3. Гайки 43, 44, 45 и 46 имеют одинаковую по диаметру резьбу, но отличающуюся по шагу, при этом верхние гайки 43 и 46 (относительно плоскости фиг.2, 3) имеют несколько меньший шаг по сравнению с шагом нижних гаек 44 и 45.

Кинематическая связь между валами 6 и 7 осуществляется через блок синхронизации 11 (фиг.5). Блок синхронизации выполнен в виде неподвижного корпуса 49 и подвижного корпуса 50, установленного с возможностью поворота вокруг оси 51, расположенной в неподвижном корпусе 49. В подвижном корпусе 50 на оси 52 на шпонке установлено цилиндрическое зубчатое колесо 53 с возможностью обкатывания по цилиндрическому зубчатому колесу 54, установленному на шпонке оси 51 неподвижного корпуса 49. Зубчатое колесо 53 подвижного корпуса 50 сцеплено с цилиндрическим зубчатым колесом 55 (фиг.14), закрепленным на смещаемом валу 7 блока закругления 3. Зубчатое колесо 54 неподвижного корпуса 49 сцеплено с цилиндрическим зубчатым колесом 56, закрепленным на стационарно установленном валу 6 блока закругления 3. Подвижный корпус 50 подпружинен средством 57 (фиг.7) с регулируемым усилием поджатия по отношению к неподвижному корпусу 49 в направлении обеспечения постоянного зацепления цилиндрического зубчатого колеса 53 подвижного корпуса 50 с цилиндрическим зубчатым колесом 55 смещаемого вала 7 блока закругления 3. На оси 51 на соответствующих шпонках установлены шкив 58 (фиг.5, 14) привода вращения блока намотки 10 ленты 4 расширенного графита и цилиндрическое зубчатое колесо 59, сцепленное с цилиндрическим зубчатым колесом 60 (фиг.14) привода вращения 5.

Шаблон 14 выполнен сменным, а стол 12 снабжен дополнительными отверстиями 61 (фиг.6) под пальцы 16.

Блок смотки 9 (фиг.1) ленты 4 расширенного графита выполнен в виде катушки 62 (фиг.8) со съемной ребордой 63, устанавливаемой с возможностью регулирования под ширину ленты 4 расширенного графита. Катушка 62 установлена на оси 64 поворота, зафиксированной в стойке 65, установленной на основании 2. На катушке 62 выполнен ряд канавок 66 для регулируемой установки реборды 63 под определенную ширину ленты 4, а съемная реборда 63 снабжена стопорным шариковым замком 67 (фиг.9) для взаимодействия с канавками 66.

Блок намотки 10 (фиг. 1) ленты 4 расширенного графита установлен на кронштейне 68 (фиг.10), размещенным на основании 2 и снабженным средством 69 его фиксации на основании 2. Блок намотки выполнен в виде подставки 70, зафиксированной на оси 71, катушки 72, связанной с подставкой 70 поводком 73 и съемной реборды 74, установленной с возможностью перемещения по подставке 70 и фиксируемой на ней с помощью шариковой защелки 67 (фиг.9), входящей в кольцевые канавки 75 (фиг. 10), выполненные на подставке 70. Канавки 75 предназначены для регулируемой установки реборды 74 под определенную ширину ленты 4. Ось 71 установлена в подшипниковом узле 76, закрепленном на поворотном кронштейне 68. На оси 71 (фиг.12) с возможностью свободного вращения установлен шкив 77 привода вращения блока намотки 10 ленты 4, жестко соединенный с диском 78 фрикционной муфты 79, регулирующей натяжение ленты 4 расширенного графита. Контактирующий с диском 78 фрикционной муфты 79 диск 80 зафиксирован от поворота на оси 71, но установлен с возможностью некоторого перемещения вдоль оси 71 и поджат к диску 78 пружиной 81, расположенной на оси 71 между пальцем 82, пронизывающим ось 71 с возможностью линейного перемещения относительно указанной выше оси 71, и диском 80. Внутри оси 71 расположен стержень 83, установленный с зазором относительно продольной оси 71. Палец 82 жестко связан со стержнем 83. Стержень 83 на верхнем конце имеет резьбовой участок 84, на котором навинчена гайка 85, зафиксированная от перемещения по указанному резьбовому участку. Вращение гайки 85 трансформируется в линейное перемещение стержня 83 и пальца 82, чем достигается регулировка поджатия диска 80 к диску 78 фрикционной муфты 79.

Средство фиксации 69 выполнено в виде цилиндрического стержня 86 (фиг. 11), установленного с возможностью вращения вокруг своей продольной оси. На конце стержня выполнен винтовой участок 87, на котором с возможностью линейного перемещения вдоль стержня 86 установлена колодка 88, прижимаемая к оси 89, на которой с возможностью поворота установлен кронштейн 68 и сдвоенный шкив 90 (фиг.14) привода вращения блока намотки 10 ленты 4.

Привод 5 (фиг. 14) вращения валов 6 и 7 блока закругления 3 ленты 4 расширенного графита выполнен по известной схеме мотор-редуктор и снабжен известным средством 91 для бесступенчатого регулирования частоты его вращения. На оси 51 блока синхронизации 11 установлен шкив 58, который с помощью ремня 92, связан со сдвоенным шкивом 93, установленным в пазу 94 (фиг.1) основания 2 с возможностью перемещения, чем достигается требуемое натяжение ремня 92. Шкив 93 ремнем 95 связан со шкивом 90, который, в свою очередь, с помощью ремня 96 связан со шкивом 77 блока 10 намотки ленты 4 расширенного графита. Ось 71, на которой установлен шкив 77, установлена с возможностью перемещения вдоль паза 97 (фиг.11), выполненного в кронштейне 68, чем достигается требуемое натяжение ремня 96.

Для отсчета перемещения дифференциальных винтов 36 и 37 блок закругления 3 ленты расширенного графита оснащен соответственно индикаторами 98 и 99. С помощью индикатора 98 контролируется перемещение подвижной верхней части 22 корпуса 18 (совместное перемещение корпуса 26 и ползуна 27), а индикатором 99 контролируется только перемещение ползуна 27 относительно корпуса 26.

Настройка устройства 1 для закругления ленты расширенного графита на ребро осуществляется в следующей последовательности.

1. Натянуть приводные ремни 92, 95 и 96, перемещая сдвоенный блок 93 в пазу 94 (фиг. 1) основания 2 и шкив 77 в пазу 97 (фиг.11) поворотного кронштейна 68 до положения, исключающего проскальзывание на холостом ходу.

2. Установить сменные детали, соответствующие заданным размерам получаемой ленты, для чего:

- установить направляющую 8 с шириной ручья, соответствующей ширине ленты 4 расширенного графита (фиг.1);

- установить съемную реборду 63 блока смотки 9 ленты 4 расширенного графита и зафиксировать ее на канавке 66 катушки 62 с помощью шарикового замка 67 (фиг.8, 9);

- установить съемную реборду 74 блока намотки 10 ленты 4 расширенного графита и зафиксировать ее на канавке 75 подставки 70 с помощью шарикового замка 67 (фиг.9, 10);

- поставить пальцы 16 в отверстия 61 (фиг.6) стола 12 для шаблонов 14, около которых нанесена маркировка, соответствующая ширине ленты (фиг.1);

- установить на пальцы 16 шаблон 14 требуемого радиуса закругления ленты 4 расширенного графита, базируя по отверстиям 15 шаблона, около которых нанесена маркировка, соответствующая ширине ленты 4 и зафиксирован, шаблон 14 на столе 12 любым известным способом (фиг.1).

3. Установить индикаторы 98 и 99 в исходное положение в следующей последовательности:

- убедиться в наличии зазора между цилиндрическими обжимающими втулками 19 и 20 не менее 1 мм;

- для настройки индикатора 99 поднять винт 37 до упора ползуна 27 в горизонтальный участок 48 Z-образной скобы 42 вращением против часовой стрелки и установить индикатор 99 на величину существовавшего зазора между ползуном и Z-образной скобы;

- для настройки индикатора 98 опустить винт 36 вращением по часовой стрелке до соприкосновения обжимающих втулок 19 и 20 и установить индикатор 98 на 1 мм.

Затем производят настройку на заданный диаметр закругления ленты расширенного графита. Настройку устройства для закругления ленты производят с учетом ширины ленты расширенного графита и заданного диаметра закругления ленты, выбирают радиус сменного шаблона (радиус шаблона соответствует внутреннему радиусу закругления ленты расширенного графита) и показания индикаторов 98 и 99, по которым производится настройка путем вращения дифференциальных винтов 36 и 37 положения подшипниковой опоры 33 подвижного корпуса 26 и подшипниковой опоры 34 ползуна 27 вала 7. Показания индикатора 99 характеризуют угол наклона вала 7 к валу 6, что равнозначно углу наклона оси обжимающей втулки 20 к оси обжимающей втулки 19. Показания индикатора 98 характеризует степень обжатия ленты расширенного графита для получения заданного радиуса закругления ленты расширенного графита.

Изготовление ленточного уплотнения осуществляют в следующей последовательности. Вручную смотать ленту 4 расширенного графита с блока смотки 9 и направить ее по ручью направляющей 8 к обжимающим втулкам 19 и 20. Включить привод вращения 5 с небольшой скоростью, обеспечивающей удобство заправки ленты в обжимающие втулки. Скорость вращения регулируется известным способом с помощью средства бесступенчатого регулирования 91. Поворотом дифференциального винта 36 добиться прилегания ленты 4 к установленному шаблону 14. Переместить подвижные упоры 17 по пазам 13 стола 12 в положение, при котором зазор между подвижными упорами и соответствующим участком ленты 4 расширенного графита был в пределах 1 мм. Указанный зазор, с одной стороны, исключает трение ленты расширенного графита по подвижным упорам, а, с другой стороны, обеспечивает направленное перемещение ленты расширенного графита после выхода ее из обжимающих втулок. Подвижные упоры 17 после этого развернуть так, чтобы они опирались на край шаблона и зафиксировать шаблон.

Ленту расширенного графита после этого заправить в блок намотки 10, откорректировав в случае необходимости положение поворотного кронштейна 68 для устранения перегибов ленты при ее намотки на катушку 72. Откорректированное положение кронштейна 68 после этого зафиксировать средством фиксации 69 путем прижатия колодки 85 к оси 86 сдвоенного шкива 87. В случае необходимости скорректировать натяжение ленты регулировкой фрикционной муфты 79.

Обжим ленты в обжимающих втулках может быть осуществлен либо по всей ширине ленты, либо на ее части. Наибольшая степень деформации ленты расширенного графита будет в месте наименьшего зазора между обжимающими втулками. В силу этого кромка ленты с этой стороны обжимающих втулок будет удлиняться в большей степени, чем противоположная кромка, а сама лента 4 будет изгибаться по радиусу, а углубления прямого тиснения на ленте примут радиальное направление, при этом характер изменения плотности по длине ленты 4 расширенного графита будет иметь постоянное значение. Благодаря наличию на ленте 4 расширенного графита чередующихся радиально направленных углублений, такая лента расширенного графита обладает высокой гибкостью, а поэтому она может быть намотана на блок намотки 10 сравнительно небольшого диаметра в виде усеченного конуса, образующей которого является ширина ленты расширенного графита. Такое кольцо легко можно разместить в плоской круглой коробке диаметром значительно меньшим диаметра уплотнения, что обеспечивает удобство и сохранность ленты в процессе ее транспортировки к месту установки.

В случае нанесения на одну из поверхностей ленты адгезионного слоя, на обжимающие втулки наносят антиадгезионное покрытие, исключающее прилипание ленты к обжимающим втулкам.

Источники информации

1. Патент РФ 2126107, публикация 10.02.90 г.

2. Заявка DE 3831050, публикация 22.03.90 г.

3. Патент РФ 2165045, публикация 10.04.01 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| СПОСОБ ПОДГОТОВКИ ДИСКОВЫХ НОЖНИЦ К ЭКСПЛУАТАЦИИ | 1999 |

|

RU2140342C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

| ЛЕБЕДКА ПРИВОДА ГРУЗОВОЙ ТЕЛЕЖКИ БАШЕННОГО КРАНА | 2003 |

|

RU2249562C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА КАБЕЛЯ | 2000 |

|

RU2189683C2 |

| СПУСКОПОДЪЕМНОЕ УСТРОЙСТВО БУКСИРУЕМОЙ ЛИНИИ | 2007 |

|

RU2339536C1 |

| СПОСОБ МОНТАЖА САЛЬНИКОВОГО УЗЛА | 1998 |

|

RU2149299C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

| КЛИПСАТОР | 2000 |

|

RU2162638C1 |

Устройство содержит расположенные на основании блок закругления ленты расширенного графита, привод вращения валов блока закругления, направляющую для ленты расширенного графита, блок смотки ленты расширенного графита и блок ее намотки, кинематически связанный с приводом вращения валов блока закругления, и блок синхронизации, входной вал которого соединен с приводом вращения валов, а выходные - с валами блока закругления ленты расширенного графита. Устройство содержит также стол с пазами, по крайней мере, один шаблон с отверстиями, устанавливаемый на пальцы, размещенные на столе, подвижные упоры, размещенные в пазах стола с возможностью перемещения, поворота и фиксации шаблона на столе. Блок закругления выполнен в виде расположенных в корпусе двух кинематически связанных между собой валов с установленной на выступающих за пределы корпуса их концах парой гладких цилиндрических обжимающих втулок. Корпус блока закругления выполнен из закрепленной на основании неподвижной нижней части со стационарно установленным в нем валом и подвижной верхней части с расположенной в ней валом, смещаемым относительно стационарно установленного вала. Верхняя подвижная часть выполнена в виде двух корпусов под подшипниковые опоры расположенного в них вала, установленных с возможностью или одновременного перемещения относительно неподвижной части корпуса блока закругления, или независимого перемещения относительно друг друга с помощью средства параллельного смещения одного вала относительно другого и его установки под углом к этому валу. Это средство выполнено в виде двух дифференциальных винтов, каждый - с двумя отличающимися по шагу винтовыми участкам, Z-образной скобы, закрепленной на корпусе под подшипниковую опору вала, и гаек, с которыми сцеплены соответствующие винтовые участки дифференциальных винтов, при этом две гайки зафиксированы на горизонтальных участках скобы, одна - на корпусе подшипниковой опоры, а другая - на неподвижной части корпуса блока закругления. Изобретение позволяет повысить надежность уплотнения. 12 з.п.ф-лы, 14 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| DE 3831050 А1, 22.03.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| US 5228701 А, 20.07.1993 | |||

| DE 4105367 А1, 03.09.1992 | |||

| ЕР 0388481 А1, 26.09.1990. | |||

Авторы

Даты

2003-03-27—Публикация

2001-07-30—Подача