Изобретение относится к способу и устройству для изготовления металлического листа с гофрировкой, имеющей первую заданную высоту гофров, при этом лист снабжен проходящей поперечно или под некоторым углом к этой гофрировке микроструктурой со второй, значительно меньшей высотой гофров. Из подобных металлических листов прежде всего изготавливаются сотовые элементы (т.е. элементы, имеющие сотовую структуру), применяемые в каталитических преобразователях устройств нейтрализации отработавших газов (ОГ), устанавливаемых, в частности, в системах выпуска ОГ транспортных средств. Однако изобретение не ограничено только этой областью применения и может также найти применение, например, в теплообменниках.

Подробно форма и преимущества указанных микроструктур описаны, например, в WO 90/08249 и WO 96/09892. Как уже известно из уровня техники, под микроструктурой гофрированного листа понимают структуру, высота которой значительно меньше высоты гофров в гофрировке самого листа. В частности, микроструктура может выступать над поверхностью листа с одной или с обеих сторон, например, по меньшей мере на 15 мкм, или высота этой микроструктруры может составлять от 0,01 до примерно 0,3 высоты гофров металлического листа.

Гофрированные металлические листы изготавливаются согласно уровню техники обычно с помощью специальных находящихся во взаимном зацеплении валков для прокатки гофрированного листа, зубья которых предпочтительно имеют эвольвентный или иной профиль. Однако известна гофрировка и другой формы, например, трапециевидной, зигзагообразной и т.д. В сотовом элементе, в частности, в каталитическом преобразователе при прохождении через него отработавших газов расположенные поперечно или под некоторым углом к направлению потока ОГ микроструктуры, так называемые поперечные структуры (TS-рисунок), повышают теплопередачу между ОГ и сотовым элементом и ускоряют диффузионные процессы, которые играют важную роль в поддержании эффективного каталитического преобразования ОГ в сотовом элементе.

Поэтому в известных из уровня техники решениях микроструктуры располагают последовательно в направлении потока с определенным шагом, в частности, с интервалом менее 20 мм, предпочтительно менее 10 мм.

Поскольку по сравнению с обычной толщиной листов, используемых при изготовлении сотовых элементов, размеры микроструктур были относительно небольшими, до настоящего времени существовало мнение, что такие структуры не создают существенных проблем в дальнейшем производственном процессе, вследствие чего обработку листа производили на обычных валках для прокатки гофрированного листа, а затем использовали известные технологические операции по изготовлению сотового элемента.

Однако было установлено, что при гофрировании листа с уже имеющейся микроструктурой частично происходит повторное и дополнительно к этому неравномерное разглаживание данной микроструктуры, которое зависит от зазора между валками. Для компенсации этого эффекта при такой технологии изготовления приходилось вначале выполнять микроструктуры с большей, чем это требуется в конечном изделии, высотой гофров. Обеспечить возникающую при этом холодную пластическую деформацию некоторых исходных материалов, не повреждая их, было довольно сложно. Существующая тенденция к уменьшению толщины листа и высоты гофров делает эту проблему еще более острой. В связи с возникшей за последнее время необходимостью в изготовлении сотовых элементов с удельной плотностью каналов, например, 500 и более на квадратный дюйм, а также с учетом рассматриваемой возможности использования листа толщиной менее 30 мкм приходилось сталкиваться со все более сложными технологическими проблемами.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и создать соответствующее устройство, которые позволяли бы экономично и без недопустимой холодной пластической деформации изготавливать металлические листы с проходящей поперечно или под некоторым углом к гофрам микроструктурой.

Указанная задача решается с помощью устройства согласно п.1, а также способа согласно п.9 формулы изобретения. Предпочтительные варианты выполнения описаны в соответствующих зависимых пунктах формулы изобретения.

Предлагаемое в изобретении устройство для изготовления металлического листа с гофрировкой, имеющей первую заданную высоту гофров, при этом лист снабжен проходящей поперечно или под некоторым углом к этой гофрировке микроструктурой со второй, значительно меньшей высотой гофров, содержит приспособление для формирования микроструктур, пару находящихся во взаимном зацеплении валков для прокатки гофрированного листа, расположенных за приспособлением для формирования микроструктур, при этом на наружных поверхностях валков для прокатки гофрированного листа предусмотрены соответствующим образом расположенные и/или достаточно большие углубления под микроструктуры, предохраняющие при гофрировании металлического листа эти микроструктуры от деформации валками для прокатки. Существенное преимущество такой пары валков несмотря на сравнительно высокую трудоемкость их изготовления, в частности для косорасположенных микроструктур, заключается в возможности получения микроструктур с точно заданной и везде постоянной высотой без необходимости первоначально подвергать лист излишней пластической деформации в холодном состоянии, а затем снова частично сглаживать полученную в результате такой деформации микроструктуру при гофрировании листа. Поэтому предлагаемое устройство можно без проблем использовать, в частности, и в процессе формирования микроструктур на гофрированных металлических листах толщиной, например, 25-50 мкм.

Обычно для прокатки гофрированного листа используют валки со своего рода эвольвентным зубчатым зацеплением, однако изобретение не ограничивается только этим типом валков. В целом валки любого типа имеют в зубчатом зацеплении определенный зазор относительно друг друга, в результате чего в зоне боковых поверхностей и/или вершин зубьев, соответственно во впадинах между зубьями в процессе производства могут образовываться трудно воспроизводимые промежутки. У предлагаемых в изобретении и имеющих углубления валков данный зазор не оказывает никакого влияния на высоту микроструктур.

Наиболее просто выполнить эти углубления в виде канавок, ширина и глубина которых по меньшей мере соответствует ширине, соответственно высоте микроструктур. Однако при необходимости микроструктуры можно также дополнительно формировать с помощью канавок соответствующего профиля.

В предлагаемом устройстве важна также имеющаяся возможность юстировки относительно друг друга приспособления для формирования микроструктур и валков для прокатки гофрированного листа таким образом, чтобы полученные микроструктуры всегда попадали в углубления в валках. Наиболее просто добиться этого за счет очень близкого пространственного расположения этих механизмов, однако тот же результат можно получить и при их расположении на большем расстоянии, использовав с этой целью соответствующие юстировочные приспособления.

Обычно сотовый элемент состоит из попеременно чередующихся слоев гладких и гофрированных листов или из попеременно чередующихся слоев различно гофрированных металлических листов, при этом известны различные конструкции такого элемента, выполненные, например, из спирально, S-образно или эвольвентообразно скрученных, соответственно свернутых в рулон металлических листов.

При необходимости пайки друг с другом таких прилегающих один к другому металлических листов микроструктуры могут в определенных случаях в зависимости от их высоты приводить к возникновению между слоями этих листов нежелательных зазоров. Такие создаваемые микроструктурами зазоры между смежными слоями листов, начиная с определенной их величины, достаточно сложно выбрать с помощью припоя, и поэтому наличие микроструктур на вершинах гофр с обеих сторон гофрированных металлических листов иногда может быть нежелательным. В этом случае в особом варианте выполнения предлагаемого в изобретении устройства предусмотрена установка за валками для прокатки гофрированного листа по меньшей мере одного прогладочного приспособления, которое может снова сглаживать микроструктуры на вершинах гофров гофрированного металлического листа с одной или с обеих его сторон. Такое приспособление может быть выполнено, например, в виде имеющего углубления валка для прокатки гофрированного листа, вращающегося навстречу гладкому валку. В результате сглаживанию подвергаются только микроструктуры на вершинах гофр, где они в любом случае не оказывали бы в последующем никакого влияния на поток газов, проходящий сквозь сотовый элемент, и такое решение существенно упрощает соединение листов припоем. На остальных участках микроструктуры остаются неизменными и могут выполнять предусмотренную для них функцию, не нарушая в дальнейшем ход технологического процесса.

Однако в альтернативном варианте вместо валков для прокатки гофрированного листа и расположенного за ним прогладочного приспособления можно использовать специальные валки для прокатки гофрированного листа, не имеющих углублений во впадинах между их зубьями, что позволяет сглаживать этими участками микроструктуры. Наиболее оптимальный результат достигается в данном случае при наличии небольшого зазора между противолежащими вершинами зубьев и впадинами между зубьями валков для прокатки гофрированного листа.

Предлагаемый в изобретении способ изготовления гофрированного металлического листа с микроструктурами состоит в том, что

а) на первоначально гладком металлическом листе изготавливают микроструктуры,

б) металлический лист подают на пару находящихся во взаимном зацеплении валков для прокатки гофрированного листа, имеющих ориентированные соответственно по положению микроструктур углубления под эти микроструктуры, и

в) металлическую полосу гофрируют без сглаживания микроструктур.

Как уже было сказано выше, в результате такой обработки образуются определенные микроструктуры, которые после их получения не подвергаются более деформации, что позволяет изготавливать такие микроструктуры строго определенной и воспроизводимой формы. Во избежание образования зазоров между прилегающими друг к другу и соединяемыми пайкой металлическими листами микроструктуры сглаживают на вершинах гофров по меньшей мере с одной из двух сторон металлического листа, используя с этой целью валки для прокатки гофрированного листа или установленное за ними прогладочное приспособление.

Ниже преимущества изобретения более подробно рассмотрены на примере предпочтительных вариантов выполнения изобретения со ссылкой на прилагаемые чертежи, на которых показано:

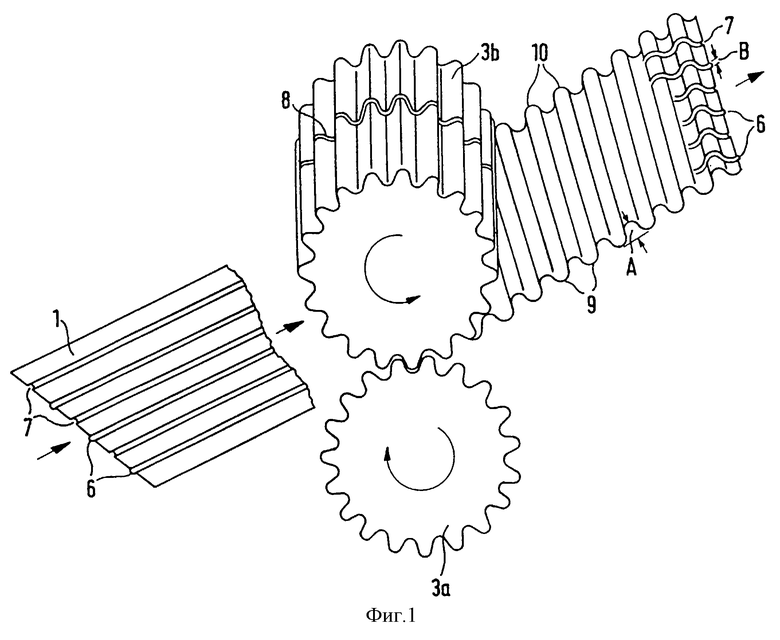

на фиг.1 - схематическое изображение предлагаемого устройства для прокатки гофрированного листа и

на фиг.2 - схема предлагаемого технологического процесса.

На фиг.1 показана имеющая наиболее важное значение для настоящего изобретения часть установки по изготовлению гофрированных листов, а именно, приспособление для прокатки гофрированного металлического листа. Металлический лист 1, который уже прошел обработку на приспособлении для формирования микроструктур и, следовательно, имеет микроструктуры 6, обращенные вниз, и микроструктуры 7, обращенные вверх, подается на пару валков 3а, 3b для прокатки гофрированного листа. На поверхности этих валков имеются углубления 8, выполненные, в частности, в виде канавок или пазов. В эти углубления 8, из которых на чертежах показано лишь одно, входят уже полученные микроструктуры 6, 7, благодаря чему процесс гофрирования металлического листа на них не влияет. В итоге получают гофрированный лист с гофрами первой высоты А, вершины 9, 10 которых выступают с верхней и нижней сторон. Микроструктуры 6, 7 имеют значительно меньшую высоту Б, чем первая высота А гофров у гофрированного металлического листа 1.

На фиг. 2 схематично показан технологический процесс изготовления гофрированного листа с микроструктурами. Металлический лист 1 сначала пропускают через известное приспособление 2а, 2b для формирования микроструктур. При этом речь, в частности, может идти о цилиндрических валках с соответствующей структурой поверхности либо о ряде отдельных примыкающих друг к другу узких дисков, с помощью которых на металлический лист 1 пластической деформацией в холодном состоянии наносятся микроструктуры. Этот лист подается затем на пару валков 3а, 3b для прокатки гофрированного листа, показанных более подробно на фиг.1. В случае, когда наличие микроструктур на вершинах 9, 10 гофр гофрированного листа 1 нежелательно, их можно сгладить с помощью прогладочных приспособлений 4а, 4b, соответственно 5а, 5b. Такие прогладочные приспособления могут состоять, например, из цилиндрического валка 4а, соответственно 5b с гладкой поверхностью, вращающегося навстречу валку 4b, соответственно 5а для прокатки гофрированного листа, причем указанные валки для прокатки гофрированного листа предпочтительно имеют такие же углубления, как и те, которые используют для гофрировки.

Изготовленные таким путем гофрированные металлические листы с микроструктурами могут быть использованы, в частности, для изготовления сотовых элементов, применяемых в системах выпуска ОГ. Такие микроструктуры повышают теплопередачу между сотовым элементом и проходящим сквозь него потоком газов и ускоряют диффузионные процессы, что прежде всего положительно сказывается на эффективности работы каталитического преобразователя.

Изобретение предназначено для изготовления листов, применяемых в каталитических преобразователях, теплообменниках и пр. Устройство состоит из приспособления для формирования микроструктур и пары находящихся во взаимном зацеплении валков для прокатки гофрированного листа, расположенных за указанным приспособлением. На наружных поверхностях валков выполнены достаточно большие углубления под микроструктуры, предохраняющие их от деформации валками при гофрировании металлического листа. Способ включает гофрировку металлического листа парой валков. Углубления валков ориентируют в соответствии с положением микроструктур из условия предохранения микроструктур гофрированного листа от сглаживания. Изобретение позволяет повысить качество изготовляемого гофрированного металлического листа. 2 с. и 8 з.п. ф-лы, 2 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ изготовления сотовых блоков | 1975 |

|

SU535991A1 |

| Способ изготовления из ленты гофрированных пластин и устройство для его осуществления | 1987 |

|

SU1493351A1 |

| US 4598569, 08.07.1986 | |||

| DE 3706330 Al, 10.09.1987. | |||

Авторы

Даты

2003-03-27—Публикация

1997-08-14—Подача