Изобретение относится к нанесению покрытий натиранием и может быть использовано при производстве проволочных изделий с защитно-декоративными покрытиями.

Целью изобретения является расширение ассортимента изделий за счет возможности нанесения покрытий на проволоку диаметром менее 0 5 мм

Согласно способу нанесения покрытий на проволоку осуществляют перенос материала покрытия вращающейся щеткой от бруска к зоне натирания покрытия на движущуюся проволоку при введении в зону натирания дополнительного элемента из материала покрытия, прижатие проволоки к нему и перемещение ее между ним и вращающейся щеткой. Дополнительному элементу сообщают возвратно-поступательное

перемещение в направлении, перпендикулярном направлению движения проволоки, а также вращение.

Пример 1. На проволоку диаметром 0,1-2,0 мм из стали 70 наносят алюминиевое покрытие от алюминиевого бруска. Для нанесения покрытия задают зону переноса, в которой вращающаяся с окружной скоростью 8-15 м/с щетка переносит материал покрытия на поверхность проволоки. В зоне переноса устанавливают дополнительный элемент из материала покрытия - ролик из алюминия. Проволоку пропускают в зоне переноса между щеткой и дополнительным элементом. Введение дополнительного элемента из того же материала покрытия в зону переноса придает покрываемому изделию новое свойство передачи частиц материала покрытия от дополнительного элемента неО

СО

со

посредственно в зоне переноса. Это позволяет повысить качество покрытия и осуществлять нанесение покрытия на тонкую (диаметром менее 0,5 мм) проволоку.

Нанесение покрытия во всех опытах осуществляют при скорости движения проволоки 0,2-1 м/с, скорости возвратно-поступательного перемещения дополнительного элемента 25 мм/с при амплитуде 30 мм. Усилие прижатия проволоки к дополнительному элементу составляет 150-200 Н.

Возвратно-поступательное движение и вращение элемента в направлении движения изделия обеспечивает равномерность нанесения покрытия и равномерный износ дополнительного элемента.

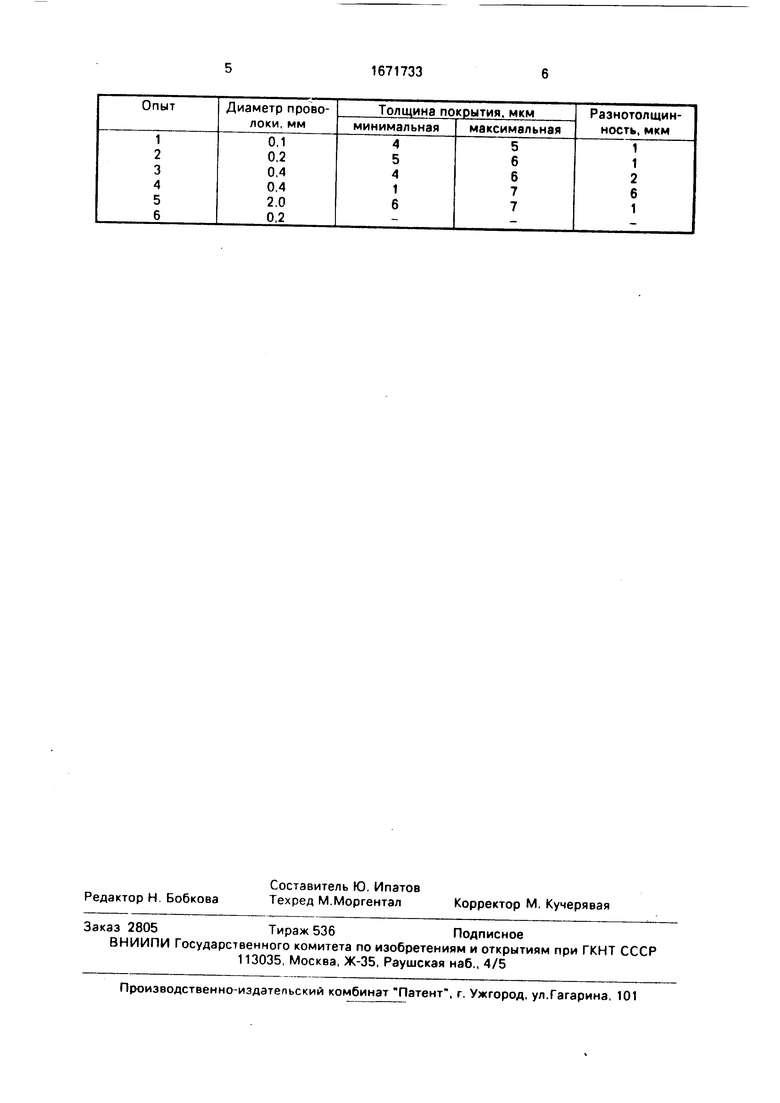

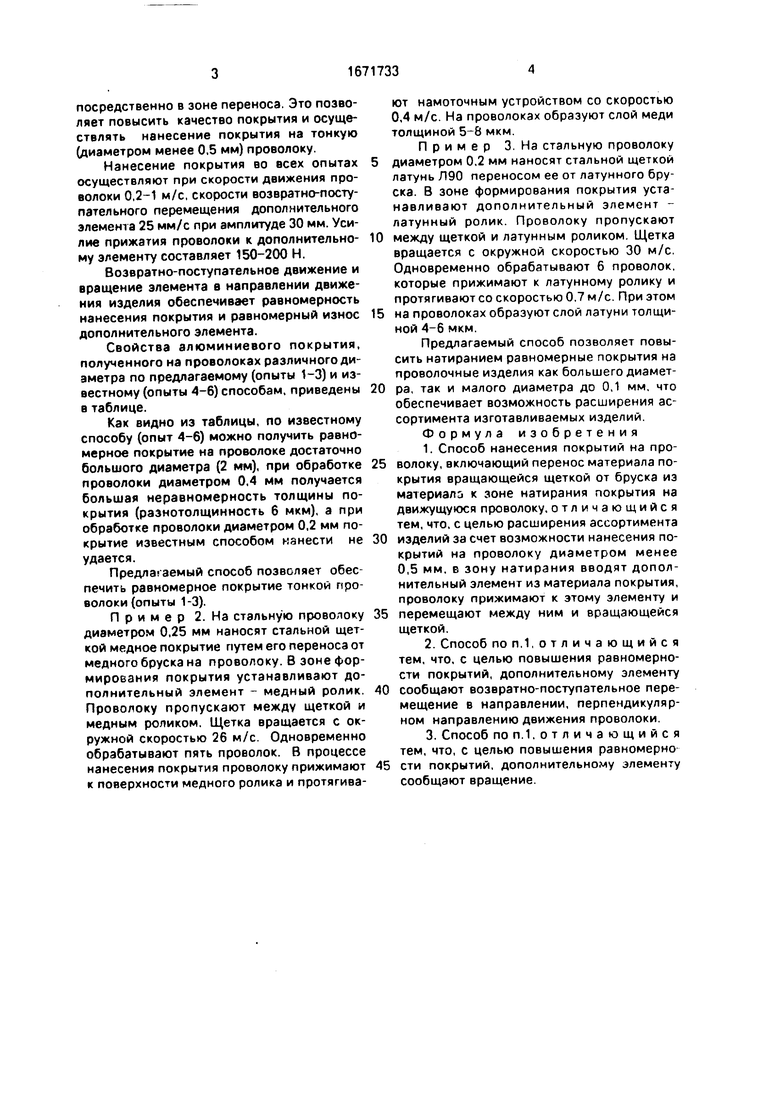

Свойства алюминиевого покрытия, полученного на проволоках различного диаметра по предлагаемому (опыты 1-3) и известному (опыты 4-6) способам, приведены в таблице.

Как видно из таблицы, по известному способу (опыт 4-6) можно получить равномерное покрытие на проволоке достаточно большого диаметра (2 мм), при обработке проволоки диаметром 0,4 мм получается большая неравномерность толщины покрытия (разнотолщинность 6 мкм), а при обработке проволоки диаметром 0,2 мм покрытие известным способом нанести не удается.

Предлагаемый способ позволяет обес лечить равномерное покрытие тонкой проволоки (опыты 1-3).

Пример 2. На стальную проволоку диаметром 0,25 мм наносят стальной щеткой медное покрытие путем его переноса от медного бруска на проволоку. В зоне формирования покрытия устанавливают дополнительный элемент - медный ролик. Проволоку пропускают между щеткой и медным роликом. Щетка вращается с окружной скоростью 26 м/с. Одновременно обрабатывают пять проволок. В процессе нанесения покрытия проволоку прижимают к поверхности медного ролика и протягивают намоточным устройством со скоростью 0,4 м/с. На проволоках образуют слой меди толщиной 5-8 мкм.

Пример 3. На стальную проволоку

диаметром 0,2 мм наносят стальной щеткой латунь Л90 переносом ее от латунного бруска. В зоне формирования покрытия устанавливают дополнительный элемент - латунный ролик. Проволоку пропускают

между щеткой и латунным роликом. Щетка вращается с окружной скоростью 30 м/с. Одновременно обрабатывают 6 проволок, которые прижимают к латунному ролику и протягивают со скоростью 0.7 м/с. При этом

на проволоках образуют слой латуни толщиной 4-6 мкм.

Предлагаемый способ позволяет повысить натиранием равномерные покрытия на проволочные изделия как большего диаметра, так и малого диаметра до 0,1 мм, что обеспечивает возможность расширения ассортимента изготавливаемых изделий. Формула изобретения

1.Способ нанесения покрытий на про- волоку, включающий перенос материала покрытия вращающейся щеткой от бруска из материала к зоне натирания покрытия на движущуюся проволоку, отличающийся тем, что, с целью расширения ассортимента

изделий за счет возможности нанесения покрытий на проволоку диаметром менее 0,5 мм. в зону натирания вводят дополнительный элемент из материала покрытия, проволоку прижимают к этому элементу и

перемещают между ним и вращающейся щеткой.

2.Способ по п.1,отличающийся тем, что, с целью повышения равномерности покрытий, дополнительному элементу

сообщают возвратно-поступательное перемещение в направлении, перпендикулярном направлению движения проволоки.

3.Способ по п.1,отличающийся тем, что, с целью повышения равномерно

сти покрытий, дополнительному элементу сообщают вращение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| Способ нанесения покрытий из алюминия и его сплавов | 1989 |

|

SU1687646A1 |

| Устройство для нанесения металлических покрытий на изделия | 1987 |

|

SU1579744A1 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ НАНЕСЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2013 |

|

RU2539748C1 |

| Способ нанесения покрытий на проволоку | 1985 |

|

SU1258875A1 |

| Приспособление для финишной безабразивной антифрикционной обработки гильз цилиндров автомобилей и тракторов | 2022 |

|

RU2782487C1 |

Изобретение относится к нанесению покрытий натиранием и может быть использовано при производстве проволочных изделий с защитно-декоративными покрытиями. Цель - расширение ассортимента изделий за счет возможности нанесения покрытий на проволоку диаметром менее 0,5 мм. Способ нанесения покрытий на проволоку включает перенос материала покрытия вращающейся щеткой от бруска к зоне натирания покрытия на движущуюся проволоку при введении в зону натирания дополнительного элемента из материала покрытия, прижатие проволоки к нему и перемещение ее между ними вращающейся щеткой. В способе дополнительному элементу сообщают возвратно-поступательное перемещение в направлении, перпендикулярном направлению движения проволоки, а также вращение. Способ обеспечивает получение равномерных покрытий толщиной от 4 до 8 мкм на проволочных изделиях диаметром 0,1 мм и выше. 2 з.п. ф-лы. 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ нанесения покрытий на проволоку | 1985 |

|

SU1258875A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-23—Публикация

1988-07-19—Подача