Изобретение относится к области металлургии и может быть использовано при ремонте кристаллизаторов.

Наиболее близким к предложенному способу является способ ремонта узких стенок кристаллизатора машины непрерывной разливки стали, включающий определение износа рабочей поверхности узких стенок, удаление изношенного слоя и последующее восстановление стенок нанесением покрытия (Патент РФ 2072664, В 22 D 11/04, 1994). Однако способ не обеспечивает требуемой точности напыления покрытия, что делает невозможным сборку кристаллизатора с допустимой величиной зазора между стенками. Удаление слоя с рабочей поверхности по толщине, равной ее износу, не всегда полностью устраняет усадку, возникающую в процессе эксплуатации кристаллизатора, что также делает невозможным сборку кристаллизатора с допустимой величиной зазора между стенками. Удаление слоя с рабочей поверхности, вызванное ее износом во время эксплуатации, может привести к нарушению прямоугольности стенки, а механическая обработка торцевых поверхностей новой узкой стенки перед введением ее в работу - к отклонению ее ширины от номинальных размеров, что также приводит к невозможности сборки кристаллизатора с допустимой величиной зазора между стенками. Удаление слоя с рабочей поверхности по толщине, превышающей ее износ, до полного устранения усадки резко сокращает срок службы стенки.

Техническим результатом является повышение срока службы узких стенок кристаллизатора.

Указанный технический результат достигается тем, что в способе ремонта узких стенок кристаллизатора машины непрерывной разливки стали, включающем определение износа рабочей поверхности узких стенок, удаление изношенного слоя и последующее восстановление стенок нанесением покрытия, измеряют величину отклонения ширины узких стенок от номинального размера, а также величину образующихся дефектов после удаления изношенного слоя с рабочей поверхности в виде оставшейся усадки торцевых поверхностей узких стенок или отклонения от прямоугольности, затем восстанавливают торцевые поверхности узких стенок послойным напылением в виде полос с поперечным смещением относительно направления напыления, первоначально в зону дефекта с последующим напылением на торцевые поверхности толщиной, равной величине допуска на механическую обработку, и с разнотолщинностью, не превышающей величину допуска, и осуществляют механическую обработку торцевых поверхностей на номинальный размер. Кроме того, механическую обработку торцевых поверхностей на номинальный размер осуществляют фрезерованием. Подачу инструмента при фрезеровании осуществляют по часовой стрелке. При величине оставшейся усадки до 0,2 мм механическую обработку на номинальный размер осуществляют ручным шабрением.

В результате удаления слоя с рабочей поверхности стенки по толщине, равной ее износу, получают требуемый профиль ее поверхности и одновременно уменьшают величину усадки стенки, что приводит к сокращению расхода напыляемого материала. Послойное напыление покрытия в виде полос первоначально в зону дефекта с последующим напылением на торцевые поверхности толщиной, равной величине допуска на механическую обработку, обеспечивает высокую адгезию и когезию покрытия, а поперечное смещение полос напыления обеспечивает разнотолщинность покрытия, не превышающую величину допуска на механическую обработку, и обеспечивает экономию напыляемого материала. Последующая обработка торцевых поверхностей на номинальный размер устраняет их дефекты с требуемой точностью, обеспечивающей сборку кристаллизатора с допустимой величиной зазора между стенками. Все эти мероприятия в совокупности позволяют увеличить срок службы узких стенок кристаллизаторов.

Толщина каждого напыляемого слоя составляет 0,05-0,1 мм. Под разнотолщинностью покрытия понимают разность между максимальной и минимальной локальной толщиной покрытия. Разнотолщинность покрытия, не превышающую величину допуска на механическую обработку, определяли экспериментально, путем изменения поперечного смещения полос напыления относительно направления напыления. В результате было установлено, что необходимая разнотолщинность покрытия достигается при поперечном смещении полос напыления относительно направления напыления не более чем на половину от эффективной ширины полосы напыления, составляющей 20-30 мм. Под эффективной шириной полосы напыления понимают ширину полосы напыления без учета краев, где толщина покрытия значительно меньше, чем в средней (эффективной) части полосы.

Отсутствие послойного напыления покрытия в зону дефекта и на торцевые поверхности для создания допуска на механическую обработку или толщиной слоя более 0,1 мм значительно снижает его адгезию и когезию, что приводит к отслоению или сколам покрытия при дальнейшей механической обработке, создает разнотолщинность покрытия, превышающую величину допуска на механическую обработку. Это вызывает необходимость повторного напыления покрытия или большей, чем требуется, толщины, что приводит к перерасходу напыляемого материала.

Рабочую и торцевые поверхности подвергают механической обработке, например, строжке, фрезерованию и т.д. В случае обработки торцевых поверхностей фрезерованием после установки стенки на копировально-фрезерном станке фрезу подают по часовой стрелке, т.е. при фрезеровке верхней торцевой поверхности фрезу подают слева направо, а нижней - справа налево, что способствует прижатию покрытия к основе и предотвращает отслоение покрытия.

В качестве дефектов, устраняемых напылением и последующей механической обработкой, могут быть нарушение прямоугольности стенки, отклонение ширины стенки от номинальных размеров по длине, возникающие при механической обработке рабочей и торцевых поверхностей, и усадка, возникающая в процессе эксплуатации кристаллизатора. Если максимальная величина оставшейся усадки не превосходит 0,2 мм, то торцевые поверхности узких стенок после напыления покрытия обрабатывают на номинальный размер ручным шабрением. Допуск на напыление покрытия в зону такой усадки не превышает 0,1 мм. Если максимальная величина оставшейся усадки превышает 0,2 мм или имеют место нарушение прямоугольности стенки или отклонение ширины стенки от номинальных размеров по длине, то торцевые поверхности узких стенок после напыления покрытия обрабатывают механическим способом. Допуск на напыление покрытия в этом случае должен быть не менее 0,3 мм.

Покрытие, попавшее на рабочую поверхность при напылении торцевых поверхностей, перед механической обработкой торцевых поверхностей удаляют ручным шабрением, чтобы обеспечить требуемый класс чистоты рабочей поверхности.

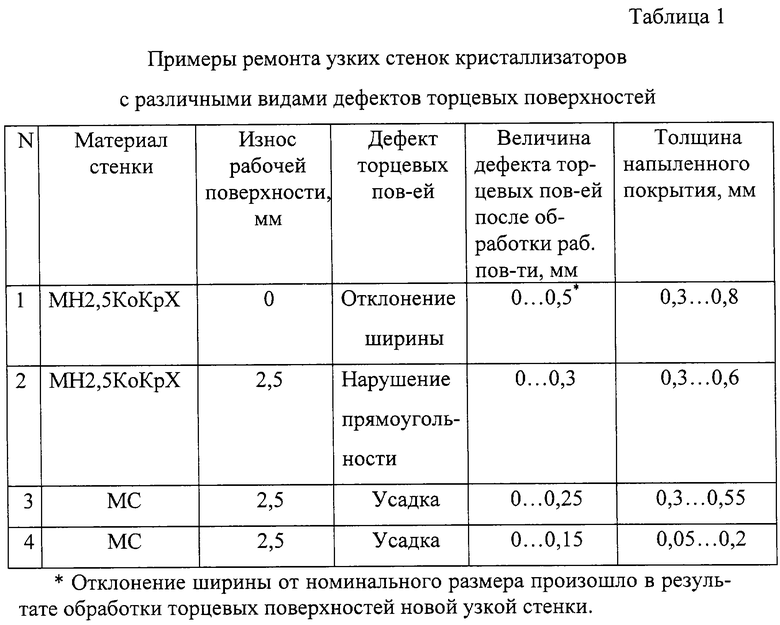

Примеры ремонта узких стенок составных кристаллизаторов, не годных для дальнейшей эксплуатации на машине непрерывной разливки стали, показаны в табл. 1, 2.

Пример 1. Отклонение ширины новой узкой стенки от номинальных размеров произошло в результате фрезерования торцевых поверхностей перед введением ее в работу. Номинальный размер узкой стенки - 260 мм в верхней части, 259 мм - в нижней. При измерении микрометром ширины узкой стенки были получены следующие значения: в верхней части - 260 мм, в нижней - 258,5 мм, т.е. максимальная величина отклонения составила 0,5 мм. В качестве напыляемого материала использовали медно-никелевый сплав МНЖКТ. Покрытие напыляли полосами по всей длине торцевой поверхности. Полосы смещали в поперечном направлении относительно направления напыления на 10 - 15 мм. Толщина слоя, полученного однократным наложением полос напыления, составила до 0,1 мм. После напыления трех слоев толщина покрытия составила 0,3 мм. Далее торцевую поверхность разделили на шесть приблизительно равных частей по длине. Каждый последующий слой напыляли на торцевую поверхность на уменьшающуюся на одну часть длины со стороны нижней части стенки. В результате толщина покрытия в верхней части торцевой поверхности составила 0,3 мм, в нижней - 0,8 мм. Значение допуска на последующее фрезерование составило 0,3 мм. При установке стенки на копировально-фрезерный станок покрытие оказалось на верхней торцевой поверхности. В этом случае фрезу подавали слева направо, что способствовало прижатию покрытия к основе. После фрезерования торцевой поверхности ширина узкой стенки в верхней части составила 260 мм, в нижней - 259 мм, т.е. получили номинальный размер. Стенка была использована при сборке кристаллизатора.

Пример 2. При удалении изношенного слоя с рабочей поверхности величиной 2,5 мм возникло нарушение прямоугольности, т.е. угол между торцевой и рабочей поверхностями, измеренный с помощью угольника, отличался от 90o. При этом на одной торцевой поверхности отсутствовал металл стенки со стороны рабочей поверхности, а на другой - с противоположной стороны. Максимальная величина дефекта (недостающего металла) составила 0,3 мм. В качестве напыляемого материала использовали Св08Г2С. Первые три слоя покрытия напыляли аналогично примеру 1. Далее торцевые поверхности разделили на три приблизительно равные части по ширине. Каждый последующий слой напыляли на торцевую поверхность на уменьшающуюся на одну часть ширины со стороны недостающего металла. В результате толщина покрытия на каждой торцевой поверхности составила 0,3 - 0,6 мм, причем она увеличивалась в сторону рабочей поверхности на одной торцевой поверхности по ее ширине и в противоположную сторону на другой торцевой поверхности. Значение допуска на последующее фрезерование составило 0,3 мм. При фрезеровании фрезу подавали по часовой стрелке, т.е. при фрезеровании верхней торцевой поверхности фрезу подавали слева направо, а нижней - в противоположную сторону, что способствовало прижатию покрытия к основе. После фрезерования торцевых поверхностей угол между рабочей и торцевой поверхностями составил 90o, что соответствовало номинальной величине. Стенка была использована при сборке кристаллизатора.

Пример 3. В результате удаления изношенного слоя с рабочей поверхности величиной 2,5 мм оставшаяся усадка торцевых поверхностей была величиной до 0,25 мм, которую измерили с помощью специальных шаблонов и щупа. В качестве материала покрытия использовали Х18Н10Т. Зону усадки условно разбивали на приблизительно две равные части по ширине и три по длине и послойно напыляли покрытие, аналогично примерам 1 и 2 в зону усадки. Далее покрытие послойно напыляли на торцевые поверхности по всей длине и ширине. Количество слоев составило три с толщиной каждого около 0,1 мм. Как и в предыдущем примере, фрезу подавали по часовой стрелке, что обеспечивало прижатие покрытия к основе. В результате фрезерования торцевых поверхностей не было обнаружено отклонения ширины стенки от номинальных размеров и усадки. Стенка была использована для сборки кристаллизатора.

Пример 4. В результате удаления изношенного слоя с рабочей поверхности величиной 2,5 мм оставшаяся усадка торцевых поверхностей была величиной до 0,15 мм, которую измерили с помощью специальных шаблонов и щупа. В качестве материала покрытия использовали МНЖКТ. Зону усадки условно разбивали на приблизительно две равные части по ширине и три по длине и послойно напыляли покрытие, аналогично примерам 1 и 2 в зону усадки. Максимальная толщина напыленного покрытия составила 0,2 мм, т.е. превысила номинальный размер на 0,05 мм. Лишнее покрытие удалили ручным шабрением. В результате шабрения не было обнаружено усадки узкой стенки, которая была использована для сборки кристаллизатора.

Таким образом, восстановление торцевых поверхностей узких стенок послойным напылением в виде полос с поперечным смещением относительно направления напыления, первоначально в зону дефекта с последующим напылением на торцевые поверхности толщиной, равной величине допуска на механическую обработку, и с разнотолщинностью, не превышающей величину допуска, и механическая обработка торцевых поверхностей на номинальный размер повышают срок службы узких стенок кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2186654C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 1997 |

|

RU2119404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1997 |

|

RU2113934C1 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1997 |

|

RU2118228C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА И ПУТЕВЫХ МАШИН | 2008 |

|

RU2380208C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ | 2000 |

|

RU2186148C2 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ КРИСТАЛЛИЗАТОРА ДЛЯ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2106225C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2008 |

|

RU2371293C1 |

Изобретение относится к области металлургии и может быть использовано при ремонте кристаллизаторов. В способе ремонта узких стенок кристаллизатора машины непрерывной разливки стали, включающем определение износа рабочей поверхности узких стенок, удаление изношенного слоя и последующее восстановление стенок нанесением покрытия, измеряют величину отклонения ширины узких стенок от номинального размера, а также величину образующихся дефектов после удаления изношенного слоя с рабочей поверхности в виде оставшейся усадки торцевых поверхностей узких стенок или отклонения от прямоугольности, затем восстанавливают торцевые поверхности узких стенок послойным напылением в виде полос с поперечным смещением относительно направления напыления первоначально в зону дефекта с последующим напылением на торцевые поверхности толщиной, равной величине допуска на механическую обработку, и с разнотолщинностью, не превышающей величину допуска, и осуществляют механическую обработку торцевых поверхностей на номинальный размер. Кроме того, механическую обработку торцевых поверхностей на номинальный размер осуществляют фрезерованием. Подачу инструмента при фрезеровании осуществляют по часовой стрелке. При величине оставшейся усадки до 0,2 мм механическую обработку на номинальный размер осуществляют ручным шабрением. Использование изобретения обеспечивает повышение срока службы кристаллизатора. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 1994 |

|

RU2072664C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 1997 |

|

RU2119404C1 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1997 |

|

RU2118228C1 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098222C1 |

| Способ ремонта кристаллизатора для непрерывного литья заготовок прямоугольного поперечного сечения | 1988 |

|

SU1622075A1 |

| DE 3336373 А, 25.04.1985 | |||

| US 4830086 А, 16.05.1989 | |||

| US 5014768 A, 14.04.1991. | |||

Авторы

Даты

2003-04-20—Публикация

2000-11-21—Подача