Изобретение относится к металлургии легированных сталей, используемых в ядерной энергетике, в частности для изготовления внутриреакторного оборудования.

Известны применяемые в настоящее время марки стали 08Х16Н13М2Б по гост 5632-72 и по патенту РФ 2115757. Основным недостатком указанных марок стали является их низкая коррозийная стойкость во внутриреакторном оборудовании, работающем в контакте с жидкометаллическими теплоносителями на основе свинца, находящимися при высокой температуре.

Наиболее близкой по составу ингредиентов и назначению к предлагаемой стали является сталь марки 10Х15НС3Б (ЭП 302) по ТУ 0900-008-05764417-99, содержащая, мас.%:

Углерод - 0,08-0,12

Кремний - 2,20-3,0

Марганец - 0,40-0,50

Хром - 14,0-16,0

Никель - 8,0-10,0

Ниобий - 0,70-1,0

Сера - ≤0,025

Фосфор - ≤0,030

Железо - Остальное

Указанная сталь обладает высокими механическими и коррозионными свойствами.

Однако она имеет недостаточно высокую длительную прочность при 550oС и радиационную стойкость при 300oС, а также повышенную склонность к локальным разрушениям металла околошовной зоны после тепловой выдержки более 100 ч при 550oС и охрупчивания основного металла после холодной деформации с последующей такой же тепловой выдержкой при 450oС за счет неустойчивости аустенита и перехода его в мартенсит.

Задачей изобретения является повышение длительной прочности при 550oС и радиационной стойкости стали при 300oС, а также снижение склонности к локальным разрушениям металла околошовной зоны после тепловой выдержки более 100 ч при 550oС и предотвращения охрупчивания основного металла после холодной деформации и последующей такой же тепловой выдержки при 450oС.

Поставленная задача достигается за счет того, что в сталь, содержащую углерод, кремний, марганец, хром, никель и железо, дополнительно введены молибден и титан при следующем соотношении копонентов, мас.%:

Углерод - 0,005-0,04

Кремний - 2,2-2,8

Марганец - 0,5-1,0

Хром - 14,0-15,5

Никель - 10,5-12,5

Молибден - 0,8-1,2

Титан - 0,08-0,20

Железо - Остальное

при этом отношение суммарного содержания никеля и марганца к суммарному содержанию хрома и кремния должно быть больше или равно 0,65 (Ni+Mn/Cr+Si≥0,65).

Выбранное соотношение элементов обеспечивает стабильность механических свойств при тепловых выдержках и в условиях радиационного облучения за счет повышения стабильности аустенита.

За счет дополнительного легирования стали молибденом, введения регламентированного количества титана, снижения содержания углерода достигается уменьшение склонности к локальному разрушению металла околошовной зоны при тепловой выдержке более 100 ч при температуре 550oС за счет уменьшения выделения карбидов типа МеС на дислокациях внутри зерен и замедления диффузионных процессов.

Кроме того, введение молибдена способствует повышению длительной прочности металла за счет упрочнения твердого раствора и выделения мелкодисперсной фазы Лавеса.

Увеличение содержания никеля в стали способствует повышению стойкости ее против радиационного охрупчивания и охрупчивания после холодной пластической деформации и последующей тепловой выдержки при температуре 450oС в течение 3000 ч за счет повышения стабильности аустенита.

Авторами проведена выплавка в открытой индукционной печи трех 100-килограммовых слитков заявленной стали и одного такого же слитка известной стали.

Далее слитки были прокованы на заготовки размером 50х50х100 мм, а затем прокатаны на пластины толщиной 10 мм. Пластины заявленной и известной марок стали были подвергнуты термической обработке при температуре аустенизации 1050oС в течение 1 ч с последующим охлаждением на воздухе.

Из термообработанного металла были изготовлены образцы для испытания на статическое растяжение, длительную прочность, а также пластины 10х20х100 мм, которые были подвергнуты холодной пластической деформации с суммарным обжатием 20-30% с последующей выдержкой в течение 3000 час при температуре 450oС.

Нейтронное облучение образцов заявляемой и известной стали проводилось в активной зоне исследовательского реактора НИИАР флюенсом 2•1022 н/см2 (Е>0,1 МЭВ).

Испытания на растяжение проводились на установке УМ - 10 на воздухе при скорости деформации 3•10-3 с-1 при температуре 300oС.

Склонность металла околошевной зоны к локальному разрушению определялась на тавровых образцах при температуре 550oС.

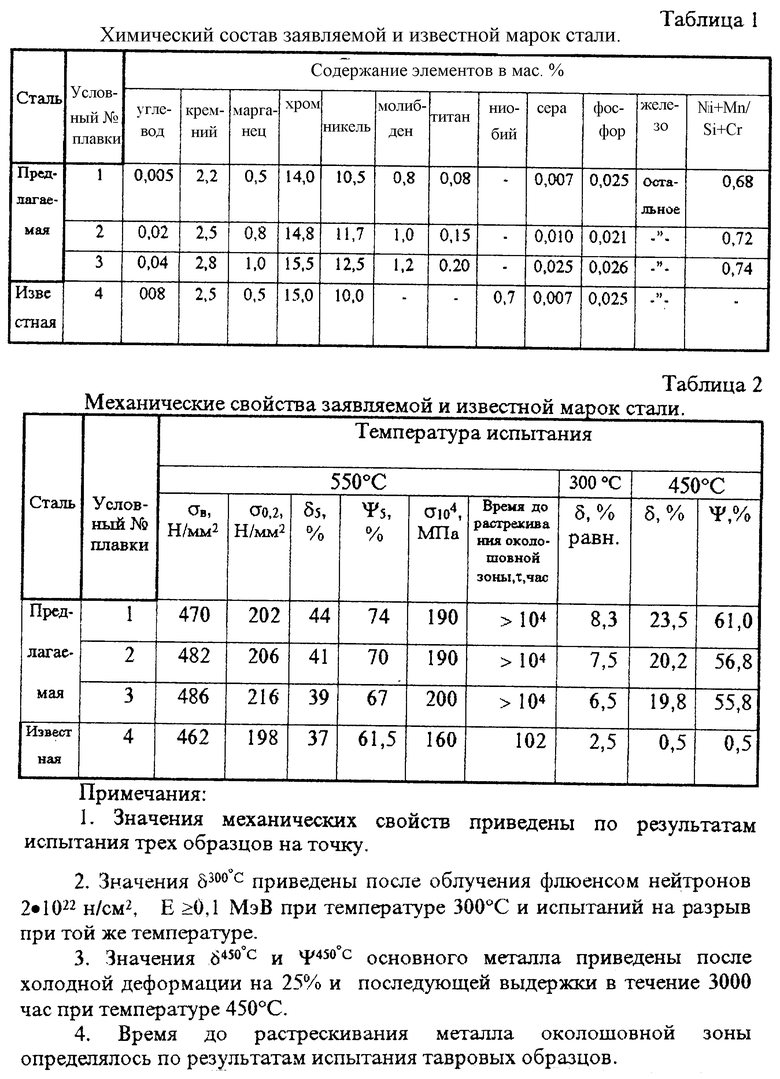

Химический состав заявляемой и известной марок стали приведены в таблице 1, результаты испытаний в таблице 2.

Как видно из таблицы 2, результаты испытаний подтверждают, что заявляемая марка стали превосходит известную по длительной прочности, радиационной стойкости, стойкости к локальным разрушениям металла околошовной зоны, а также основного металла после холодной деформации с последующей тепловой выдержкой при температуре 450oС в течение 3000 ч.

Ожидаемый технико-экономический эффект от использования предлагаемой стали выразится в увеличении срока службы оборудования атомных энергетических установок за счет повышения длительной прочности, радиационной стойкости и стойкости к локальным разрушениям основного металла и металла околошовной зоны при рабочих температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАРТЕНСИТНАЯ КРЕМНИСТАЯ СТАЛЬ | 2001 |

|

RU2203345C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2261161C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ МЕТАЛЛОБЕТОННЫХ КОНТЕЙНЕРОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2259419C1 |

| МАЛОАКТИВИРУЕМАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2135623C1 |

Изобретение относится к металлургии сложнолегированных сталей. Сталь предназначена для использования в ядерной энергетике для изготовления внутриреакторного оборудования. Техническим результатом является создание стали, обладающей более высокой длительной прочностью и радиационной стойкостью при 300-450oС, а также более низкой склонностью к локальным разрушениям металла околошовной зоны после тепловой выдержки и основного металла после холодной деформации и последующей тепловой выдержки. Предложенная сталь содержит, мас.%: углерод 0,005-0,04, кремний 2,2-2,8, марганец 0,5-1,0, хром 14,0-15,5, молибден 0,8-1,2, титан 0,08-0,20, железо - остальное. При этом отношение суммарного содержания никеля и марганца к суммарному содержанию кремния и хрома должно быть больше или равно 0,65 [(Ni+Mn/Si+Cr)≥0,65] . 2 табл.

Аустенитная кремнистая сталь, содержащая углерод, кремний, марганец, хром, никель и железо, отличающаяся тем, что она дополнительно содержит молибден и титан при следующем соотношении элементов, мас.%:

Углерод - 0,005 - 0,04

Кремний - 2,2 - 2,8

Марганец - 0,5 - 1,0

Хром - 14,0 - 15,5

Никель - 10,5 - 12,5

Молибден - 0,8 - 1,2

Титан - 0,08 - 0,20

Железо - Остальное

при этом отношение суммарного содержания никеля и марганца к суммарному содержанию кремния и хрома должно быть больше или равно 0,65 [(Ni+Mn/Si+Cr)≥0,65].

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2115757C1 |

| СТАЛЬ С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ЗАКОКСОВЫВАНИЮ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УСТАНОВОК | 1995 |

|

RU2146301C1 |

| 0 |

|

SU178347A1 | |

| Счетчик импульсов | 1971 |

|

SU434887A1 |

Авторы

Даты

2003-04-27—Публикация

2001-06-13—Подача