Изобретение касается погружного сопла, используемого в непрерывном литье расплавленной стали.

В качестве погружного сопла, используемого в непрерывном литье при отливке заготовки, часто используется погружное сопло прямого типа во избежание соударения сливаемой расплавленной стали со стенкой литейной формы с высокой скоростью, так как расстояние между соплом и стенкой формы малое. Кроме того, в случае непрерывной отливки плоской заготовки используется сопло раздвоенного типа, имеющее выход на узкой стороне литейной формы.

В случае погружного сопла прямого типа расплавленная сталь сливается в основном в направлении прямо вниз и вместе с ней включения и пузырьки устремляются вглубь литейной формы, и поэтому возникает проблема, заключающаяся в том, что включения и пузырьки попадают в отливаемую сталь или оседают на наклонной части с нижней стороны литейной формы, что вызывает дефекты. Кроме того, сливаемая расплавленная сталь в основном направляется вниз, и поэтому происходит значительное падение температуры расплавленной стали в мениске, расплавление гранулированного порошка становится недостаточным и смазывающая способность между литейной формой и затвердевшей коркой ухудшается, что приводит к дефекту поверхности стальной отливки. В этом описании под мениском подразумевается граница раздела между расплавленной сталью и гранулированным порошком в литейной форме.

В погружном сопле раздвоенного типа сливаемая расплавленная сталь достигает узкой стороны литейной формы, после чего поворачивается назад к соплу, и, когда выходящий поток (слив) и поток, который был повернут назад, соударяются, происходят значительные колебания мениска, и включения и пузырьки увлекаются в стальную отливку. Кроме того, в сопле такого типа также возникает проблема, заключающаяся в том, что включения и пузырьки сопровождают расплавленную сталь в глубь литейной формы и попадают в отливаемую сталь или откладываются на наклонном участке с нижней стороны литейной формы. При использовании такого сопла расплавленная сталь сливается из нижнего конца выхода с особенно высокой скоростью, и эти проблемы еще более возрастают при отливке с высокой скоростью из-за максимально высокой скорости расплавленной стали на выходе. Кроме того, такой же проблемой является проблема падения температуры расплавленной стали в мениске, упомянутая выше.

Для решения этих проблем, с целью регулирования потока расплавленной стали в литейной форме, было предложено электромагнитное перемешивание расплавленной стали с помощью системы магнитного поля. Несмотря на то, что регулирование потока расплавленной стали электромагнитным перемешиванием эффективно, этот процесс не может считаться достаточно эффективной мерой для современных нужд высокоскоростной непрерывной отливки. Помимо этого, электромагнитная мешалка является очень дорогостоящим оборудованием, эта система устанавливается в жестких высокотемпературных условиях и обслуживание и ремонт системы являются не простыми.

В дополнение к описанному выше, обычной проблемой погружного сопла является засорение сопла из-за прилипающих включений. Проблемой является то, что неметаллические включения в расплавленной стали постепенно прилипают и откладываются на внутренней стенке сопла, и в конце концов сопло забивается, и его нельзя использовать. Кроме того, даже если сопло не полностью засорено, бывает, что прилепившиеся включения отслаиваются и увлекаются в расплавленную сталь, создавая дефект стальной отливки.

В качестве меры против прилипания включений на внутренней стенке сопла используется способ, в котором инертным газом продувают внутреннюю стенку сопла, включения в сталь улавливаются, выносятся и всплывают вверх в литейной форме. Однако этот способ не считается достаточно эффективной мерой, так как включения могут постепенно прилипать к внутренней стенке в последовательном непрерывном процессе литья, и сопло засоряется.

В авторском свидетельстве СССР 1046005 А от 07.01.1982 раскрыто погружное сопло, содержащее элемент для обеспечения завихрения потока расплавленной стали в сопле и разделения этого потока на две завихренные части.

Это сопло выполнено в виде трубы, внутри которой на выходном конце установлена вставка. На боковой поверхности вставки выполнены по меньшей мере две винтовые канавки, образующие с внутренней поверхностью стакана спиралевидные каналы, при этом нижний торец вставки расположен на уровне нижнего торца трубы, а высота вставки составляет 0,1-0,3 высоты трубы.

Однако данное сопло не обеспечивает осуществления высокоскоростного литья и получения высококачественной стальной отливки.

Техническим результатом настоящего изобретения является создание погружного сопла, способного предотвратить дефекты стальной отливки в литьевой форме и прилипание включений к внутренней стенке сопла, что необходимо для получения высококачественной стальной отливки и высокоскоростного литья.

Изобретатели выполнили разнообразные исследования для создания погружного сопла с целью решения упомянутых выше проблем обычных технологий, предназначенного для обеспечения завихрения (закручивания) потока расплавленной стали в погружном сопле и провели эксперименты на водной модели. В результате было обнаружено, что путем обеспечения завихрения водного потока в сопле, характер выхода может целесообразно регулироваться, например, максимальная скорость выпуска снижена, получен полностью равномерный слив из выхода и этот результат был представлен (Iron & Steel, Vol.80, 10, р.754-758 (1994) (Чугун и Сталь, том 80, 10, с.754-758 (1994), ISIJ (The Iron and Steel Institute of Japan) International Vol.34, 11, с.883-888 (1994) (Институт Чугуна и Стали Японии).

В эксперименте с водной моделью завихрение обеспечивается установкой закручивающей лопасти в верхней части сопла. Используемая закручивающая лопасть состоит из круглого диска в форме тороида, имеющего такой же внутренний диаметр, что и внутренний диаметр сопла и снабженного двенадцатью лопастями, причем каждая имеет наклон для создания завихренного потока из воды, текущей в сопло.

Изобретатели искали различные способы обеспечения завихрения настоящего потока расплавленной стали. Форма закручивающей лопасти, используемой в эксперименте с водной моделью сложна, изготовление материала, способного выдержать расплавленную сталь высокой температуры чрезвычайно трудно, и материал не может выдержать физический удар потока расплавленной стали.

Далее, уделялось внимание тому факту, что движение завихрения обеспечивается потоку расплавленной стали в сопле системой магнитного поля, используемой при регулировании потока расплавленной стали в литейной форме. Однако было невозможно обеспечить завихрение, чтобы получить характер выходящего потока, полученного в результате эксперимента с водной моделью, за тот короткий промежуток времени, за который расплавленная сталь проходит в погружном сопле.

Затем изобретатели разработали элемент, сконструированный в виде закрученной ленты, который имеет простую форму, чтобы его можно было изготовить из материала, выдерживающего поток расплавленной стали, и который может обеспечить достаточное завихрение. При такой форме элемент может изготовляться просто и выдерживать удар расплавленной стали; кроме того, более или менее облегчается дополнительная обработка после его изготовления и установки его в сопле. Кроме того, изобретатели обнаружили, что превосходное завихрение потока расплавленной стали может быть обеспечено правильной формой закрученной ленты и завершили настоящее изобретение.

Указанный технический результат достигается тем, что в погружном сопле, содержащем элемент для обеспечения завихрения потока расплавленной стали в сопле и разделения этого потока на две завихренные части, согласно изобретению элемент выполнен в виде одной закрученной ленты, имеющей ширину, приблизительно равную внутреннему диаметру сопла, и разделяющей поток расплавленной стали на две завихренные части внутри сопла.

Когда завихрение расплавленного потока стали в сопле обеспечивается элементом в виде закрученной ленты, поток расплавленной стали регулируется, расстояние проникновения включений и пузырьков сокращается, и предотвращается их внедрение в стальную отливку. Кроме того, также предотвращается явление прилипания включений к внутренней стенке сопла.

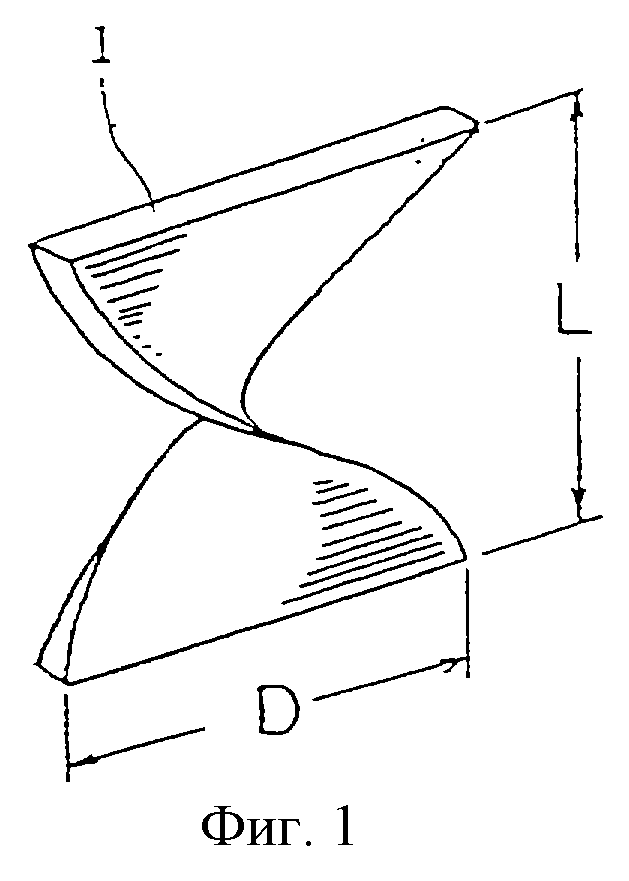

Согласно настоящему изобретению превосходное завихрение обеспечивается выполнением закрученной ленты с отношением длины L к ширине D, составляющим от 0,5 до 2 и углом закручивания θ, составляющим по меньшей мере 100o.

Элемент в виде закрученной ленты согласно этому изобретению может применяться в погружном сопле как прямого типа, так и раздвоенного типа.

В случае использования погружного сопла прямого типа настоящего изобретения, выпуск расплавленной стали не направляется прямо вниз, но в основном в скошенном направлении вниз, вследствие чего внедрение включений и пузырьков может быть уменьшено.

Помимо этого, когда на выходе сопла для расплавленной стали его внутренняя стенка в вертикальном сечении выполнена в виде расходящейся дуги. Поток расплавленной стали может подаваться в направлении мениска, и понижение температуры расплавленной стали в мениске может быть уменьшено. Эффект становится еще значительнее, когда внутренняя стенка в вертикальном сечении выполнена в виде расходящейся дуги с радиусом кривизны, составляющим от 30 до 300 мм.

В погружном сопле раздвоенного типа максимальная скорость на выходе расплавленной стали может быть снижена, и поэтому соударение выходящего потока и потока, повернутого назад от узкой стороны литейной формы, смягчается, и колебания мениска могут быть предотвращены.

Помимо этого, также в погружном сопле раздвоенного типа выполнение внутренней стенки сопла на выходе в вертикальном сечении в виде расходящейся дуги, также дает возможность регулировать поток расплавленной стали в литейной форме, и падение температуры расплавленной стали мениска может быть уменьшено. Воздействие повышается еще больше, когда внутренняя стенка на выходе сопла в вертикальном сечении выполнена в виде расходящейся дуги с радиусом кривизны, составляющим от 30 до 300 мм.

Согласно настоящему изобретению сопло может быть выполнено без днища с двумя полыми участками, что предпочтительно с целью предотвращения прилипания включений.

Также, другим вариантом реализации настоящего изобретения является погружное сопло, имеющее конструкцию для продувки газа в поток расплавленной стали, в котором обеспечено завихрение в сопле согласно каждому типу из упомянутых выше сопел. В соответствии с типом погружного сопла с продувкой газом, захват и вынос включений из расплавленной стали и их всплывание в литейной форме значительно увеличивается.

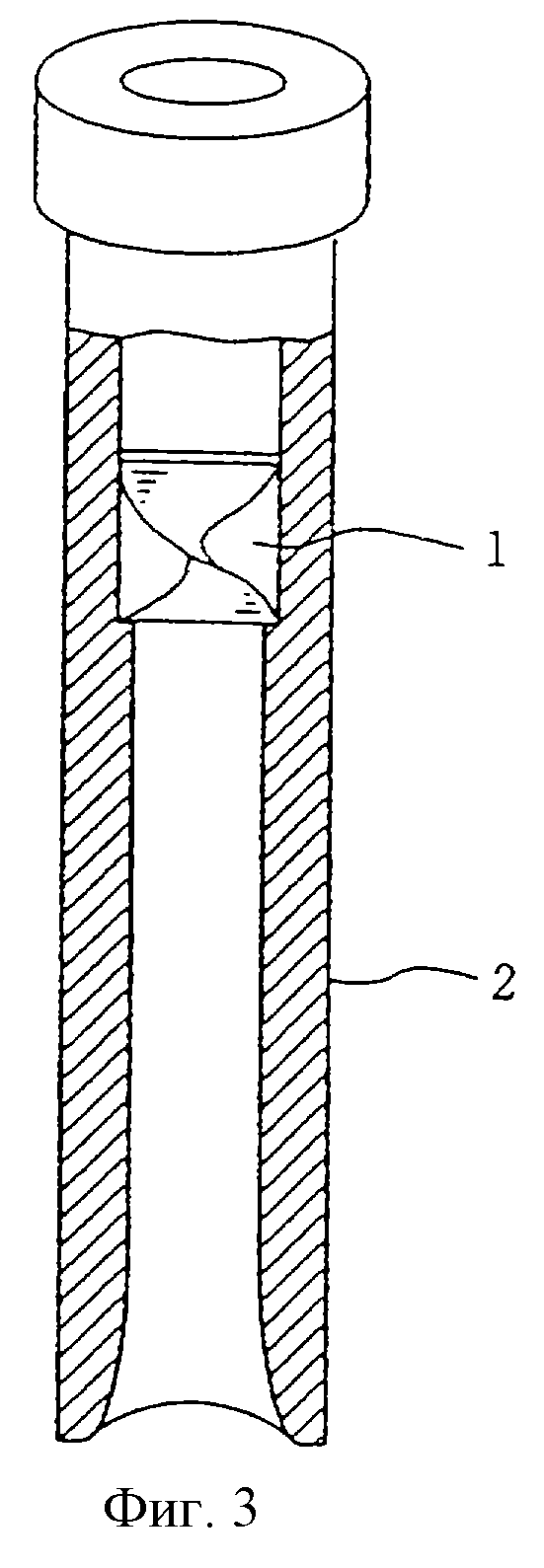

Далее изобретение будет более подробно описано со ссылками на чертежи, на которых изображено следующее:

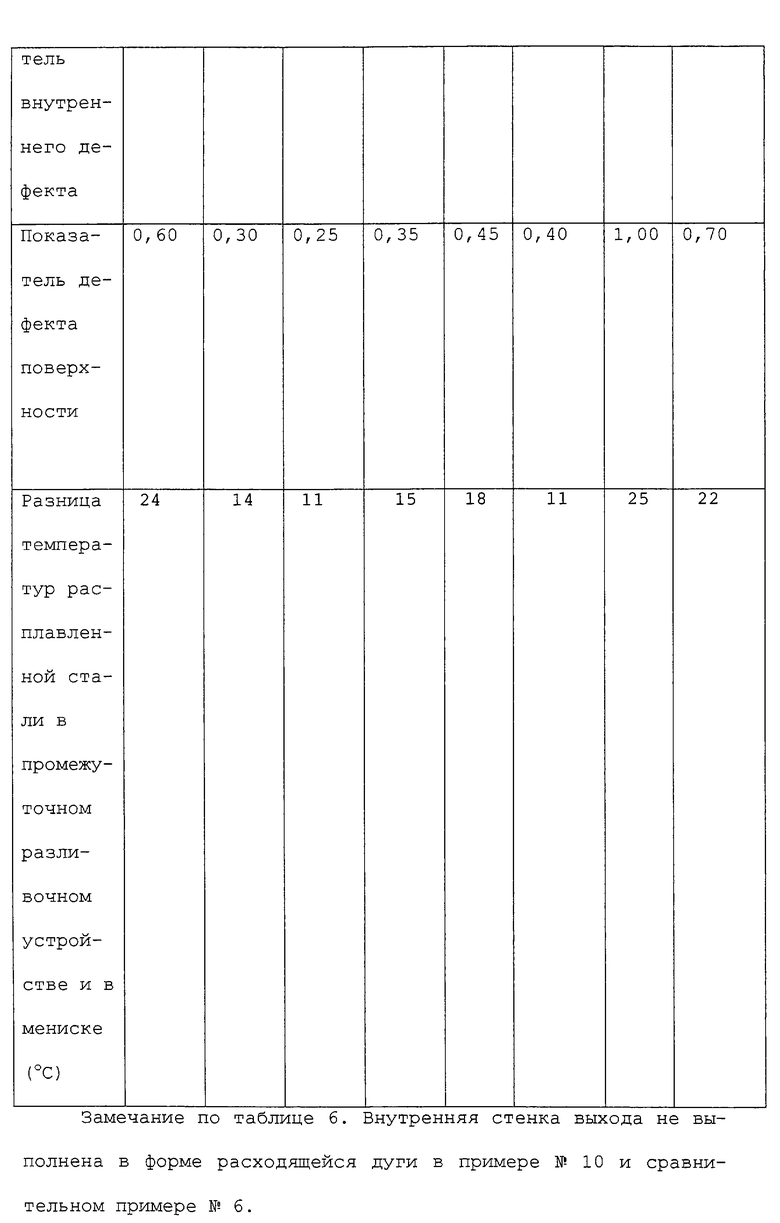

фиг.1 - перспективный вид выполнения элемента в виде закрученной ленты;

фиг. 2 - виды примера угла закручивания θ=135o элемента в виде закрученной ленты, где фиг.2а является видом сверху, а фиг.2b является видом сбоку;

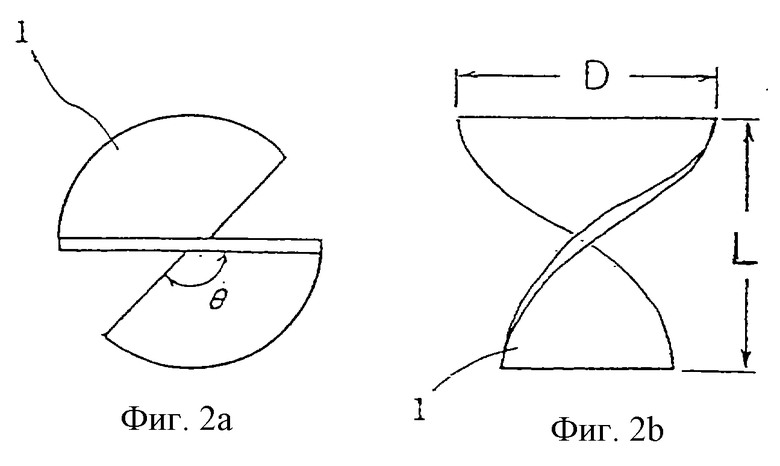

фиг.3 - перспективный вид с частичным вырывом варианта выполнения погружного сопла прямого типа согласно настоящему изобретению;

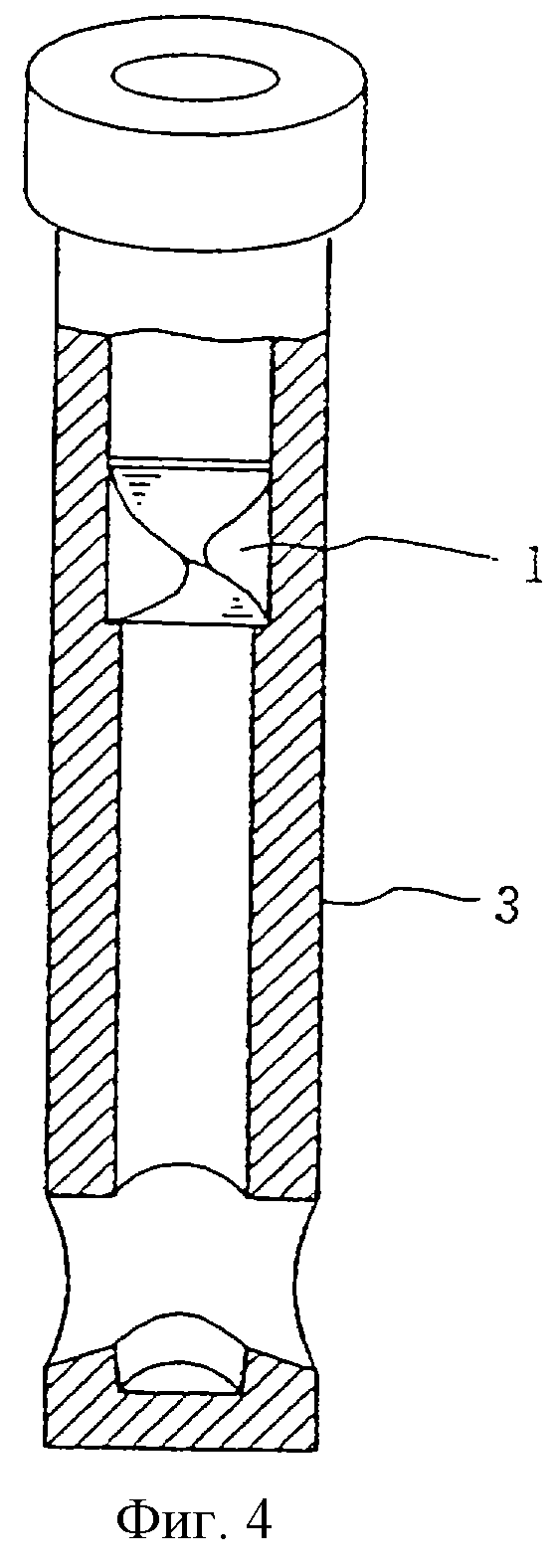

фиг.4 - перспективный вид с частичным вырывом варианта выполнения погружного сопла раздвоенного типа согласно настоящему изобретению;

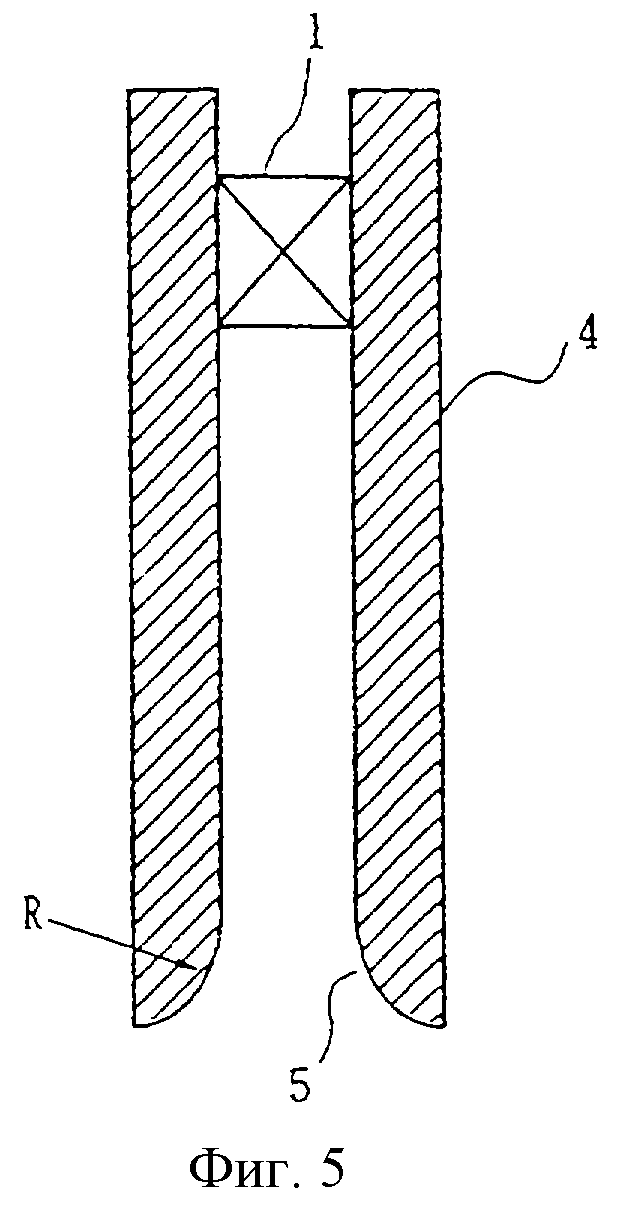

фиг. 5 - вид в разрезе варианта выполнения погружного сопла с внутренней стенкой на выходе сопла для расплавленной стали, выполненной в вертикальном сечении в виде расходящейся дуги;

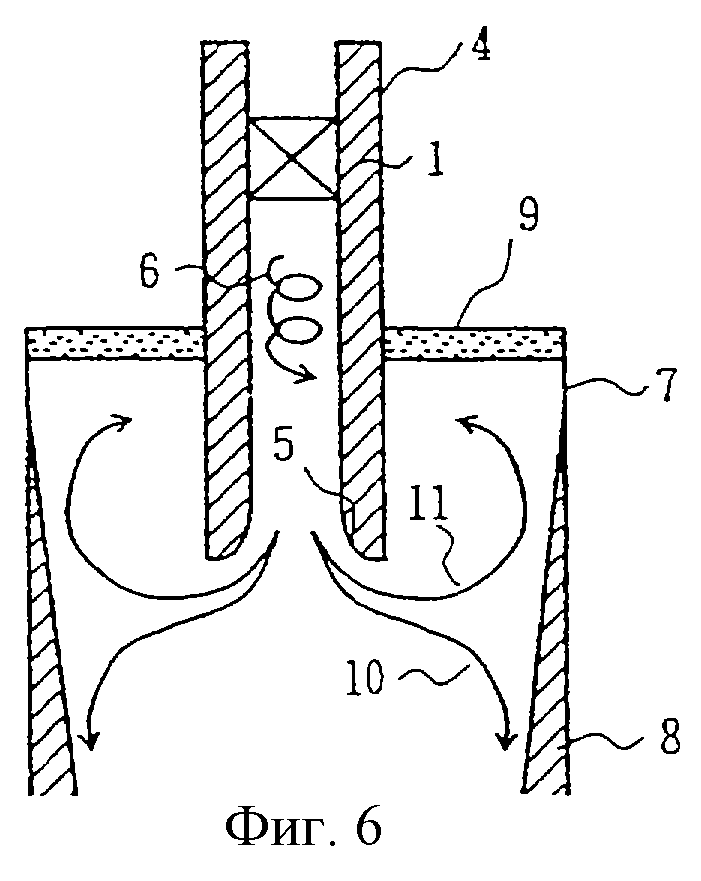

фиг. 6 схематично изображен поток расплавленной стали при использовании погружного сопла, показанного на фиг.5;

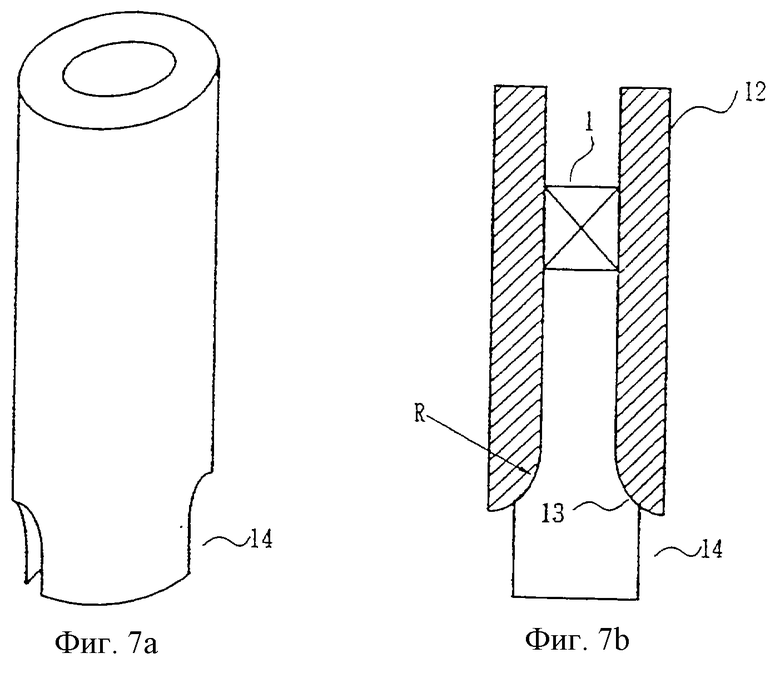

фиг. 7 изображает вариант выполнения погружного сопла раздвоенного типа, имеющего конструкцию без днища и с внутренней стенкой на выходе сопла, выполненной в вертикальном сечении в виде расходящейся дуги, где фиг.7а является перспективным видом, и фиг.7b является видом в разрезе;

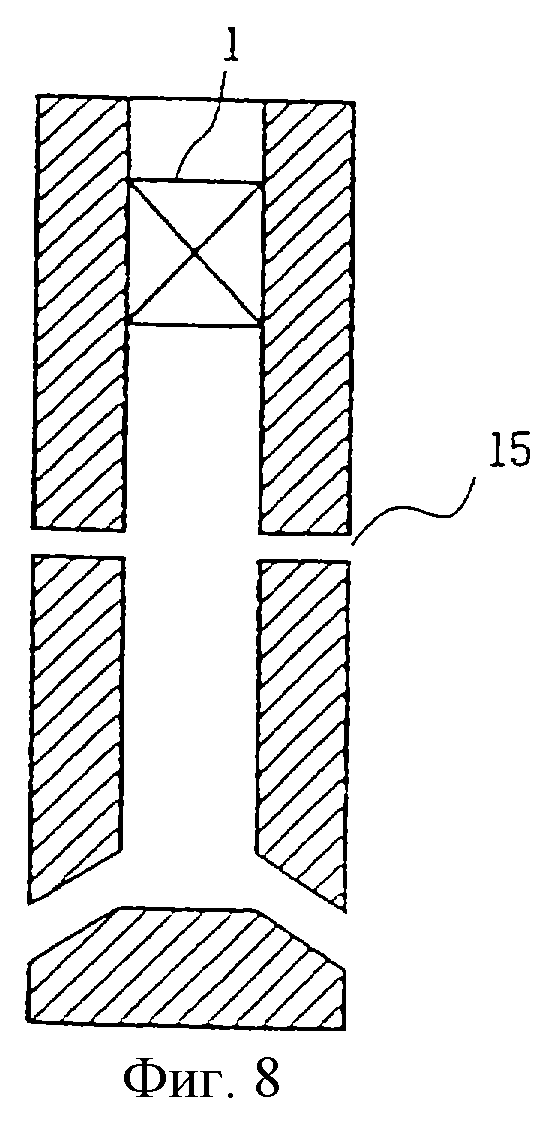

фиг. 8 - вид в разрезе погружного сопла, имеющего конструкцию для продувки газом;

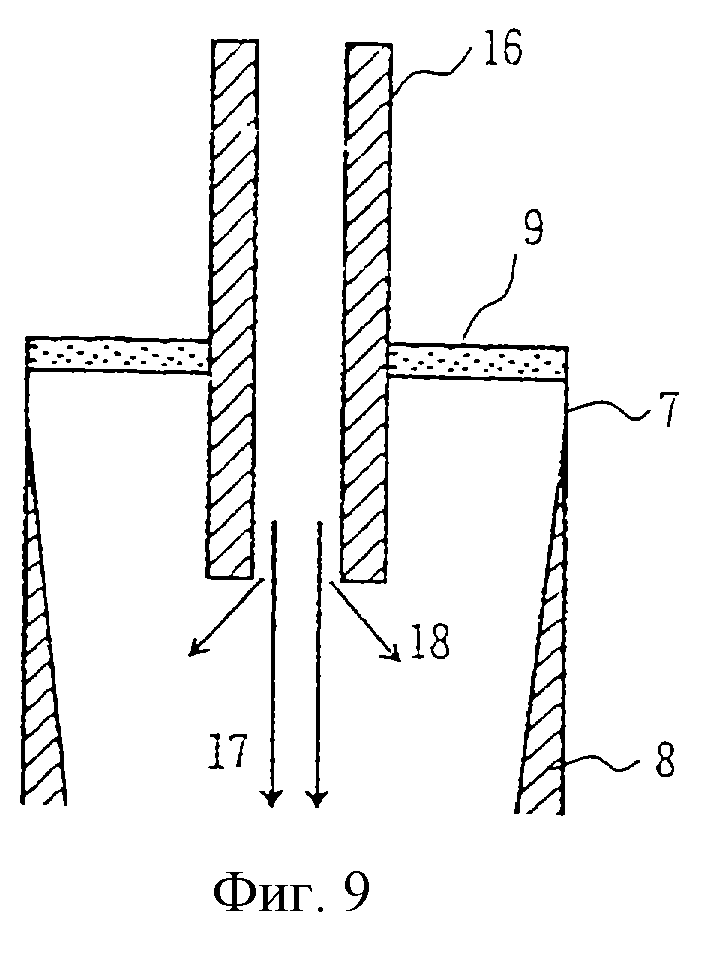

фиг. 9 схематично изображен поток расплавленной стали при использовании известного погружного сопла прямого типа.

Ниже приводится более подробное описание изобретения со ссылкой на прилагаемые чертежи.

Фиг.1 изображает элемент 1 в виде закрученной ленты для обеспечения завихрения потока расплавленной стали в сопле, что является наиболее важным признаком настоящего изобретения. Ширина D элемента 1 определяется по внутреннему диаметру сопла, а длина L и угол закручивания θ элемента 1 может устанавливаться в пределах, обеспечивающих достаточное завихрение потока расплавленной стали для достижения эффекта настоящего изобретения. Угол закручивания θ является углом, который получается закручиванием изделия в виде плоской ленты. Фиг.2 показывает пример угла θ=135o, где фиг.2а является видом сверху и фиг.2b является видом сбоку.

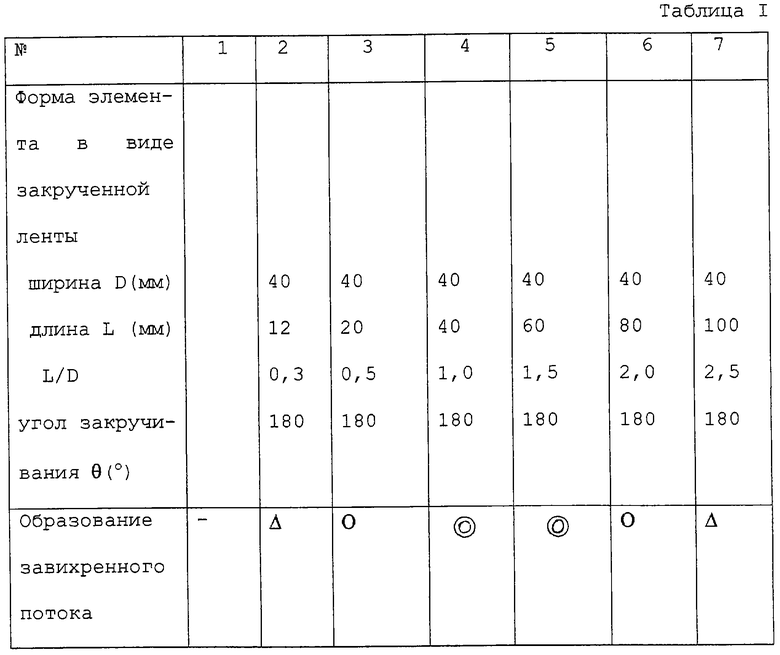

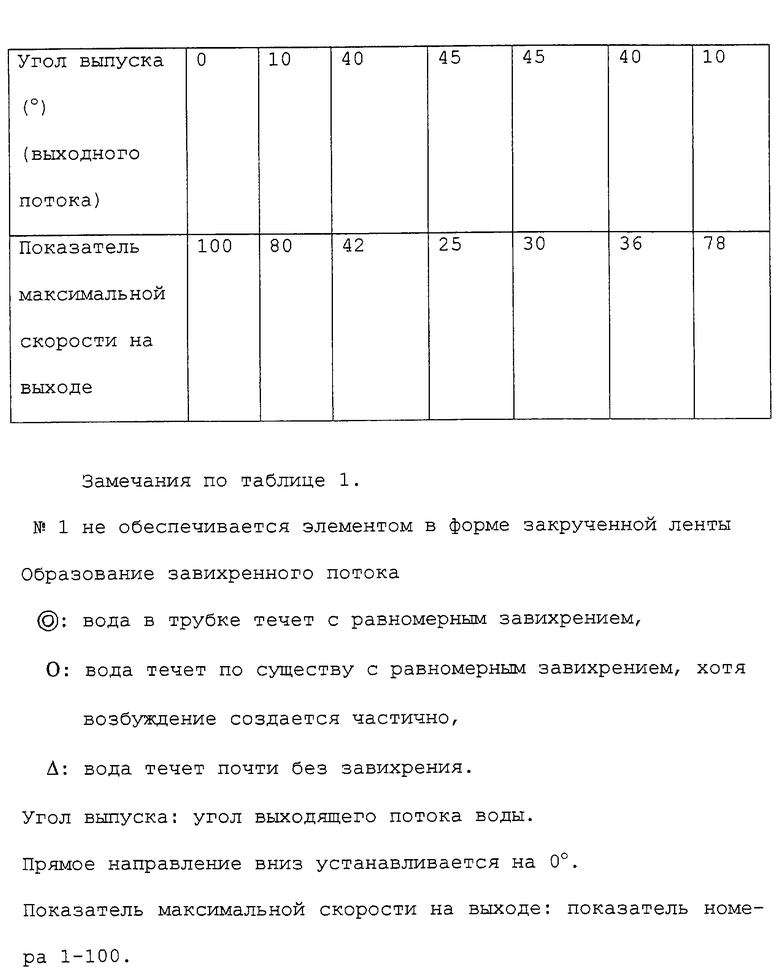

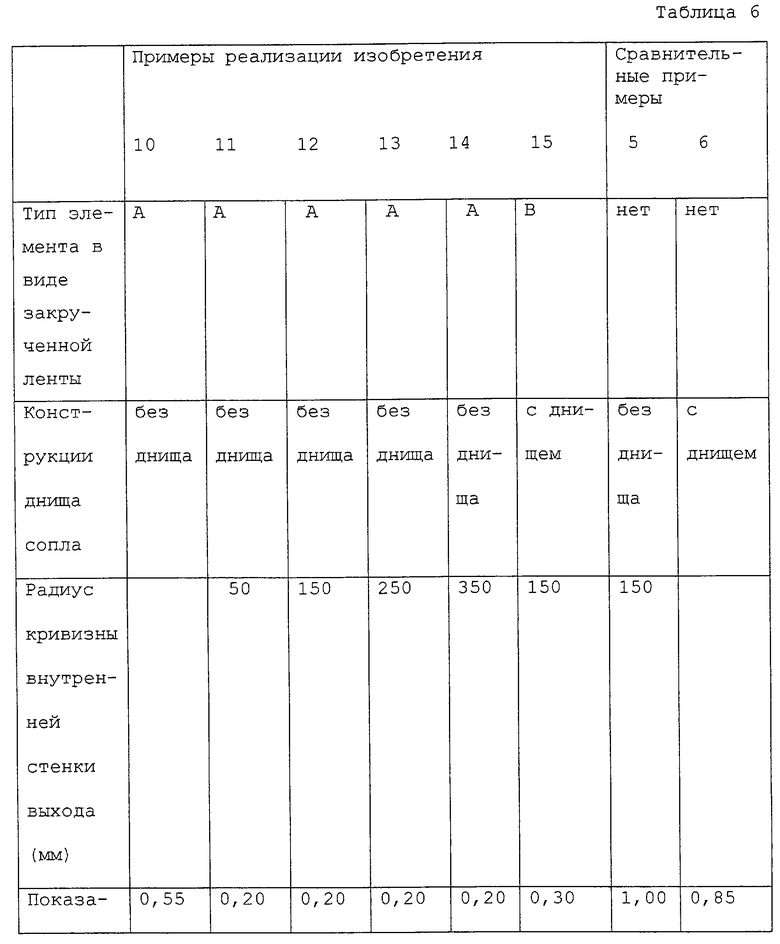

Было проведено исследование с помощью экспериментов на водной модели в отношении завихрения потока, когда форма элемента в виде закрученной ленты изменяется. Результат показан в табл.1 и 2. Табл.1 показывает случай, где ширина D и угол закручивания θ элемента в виде закрученной ленты постоянные, а длина L изменяется, а табл.2 показывает вариант выполнения изобретения, когда ширина D и длина L постоянные, а угол закручивания θ изменяется. 4 табл. 1 и 10 табл.2 совпадают один с другим. Что касается максимальной скорости на выходе, скорости потока в центральной верхней и нижней части выхода измеряются, и максимальная величина скорости потока каждого образца обозначается показателем ( 1) как 100. Кроме того, в эксперименте на водной модели используется прямой тип сопла.

Скорость потока измеряется лазерным доплеровским измерителем скорости.

Из результата эксперимента на водной модели следует такой вывод. В отношении длины L и ширины D элемента в виде закрученной ленты, предпочтительно, чтобы соотношение L/D находилось в пределах от 0,5 до 2,0, особенно предпочтительно, от 0,8 до 1,5. Когда L/D меньше чем 0,5, поток расплавленной стали в сопле значительно затрудняется, а когда L/D превышает 2,0, достаточного завихрения не может быть обеспечено. Когда L/D находится в пределах от 0,5 до 2,0, эффект снижения максимальной скорости на выходе значителен.

Угол закручивания θ предпочтительно составляет 100o или более, особенно предпочтительно, 120o или больше. Даже когда θ превышает 180o, эффект создания завихрения, угол выпуска (слива) и максимальная скорость на выходе остаются, по существу, эквивалентными. Предпочтительно, чтобы θ составлял 180o или меньше с учетом простоты изготовления элемента. Когда нужен угол, превышающий 180o, предпочтительно получить необходимый угол установкой двух деталей или более элементов, хотя необходимый угол может быть получен одной деталью элемента. Материал элемента в виде закрученной ленты не ограничен каким-либо особым материалом, постольку поскольку из него можно изготовить эту форму, и материал может выдержать поток расплавленной стали, так, что этим материалом может быть материал основного корпуса сопла или им может быть другой огнеупорный материал.

Погружное сопло, имеющее элемент в виде закрученной ленты согласно настоящему изобретению может предпочтительно использоваться в любом сопле прямого типа и в сопле раздвоенного типа. Варианты выполнения погружных сопел соответственно показаны на фиг.3 и 4.

В погружном сопле 2 прямого типа обеспечение завихрения потока расплавленной стали может значительно уменьшить максимальную скорость на выходе при выпуске расплавленной стали из сопла 2, и поток 10, падающий из сопла 2, направляется в наклонном (скошенном) направлении приблизительно под углом 45o, как показано на фиг.6. В результате расстояние сопровождения включениями и пузырьками в сливаемой расплавленной стали может быть ограничено, и поэтому внедрение включений и пузырьков в стальную отливку и отложение их на наклонной части с нижней стороны литейной формы 7 предотвращаются. Помимо этого, обеспечение завихрения 6 расплавленной стали в сопле 4 предотвращает прилипание включений на внутренней стенке сопла 4. Кроме того, при сливе потока расплавленной стали в литейной форме 1, обеспеченного завихрением 6 в сопле 4, расплавленная сталь в литейной форме 7 предпочтительно перемешивается, и поэтому достигается однородное качество стальной отливки. В этом отношении, как показано на фиг.5, путем выполнения внутренней стенки сопла 4 на выходе 5 для расплавленной стали в вертикальном сечении в виде расходящейся дуги достигается более высокое качество стальной отливки. Это особенно целесообразно, когда радиус R кривизны кольцевой дуги внутренней стенки выхода 5 составляет от 30 до 300 мм. Когда R меньше 30 мм, часть внутренней стенки в виде кольцевой дуги является короткой, и возникновение направленного вверх потока становится недостаточным при сливе расплавленной стали, а когда R превышает 300 мм, форма внутренней стенки близка к расходящейся линейной форме и, в основном, происходит слив в скошенном вниз направлении, и возникновение направленного вверх потока также становится недостаточным.

При сочетании обеспечения завихрения потоку расплавленной стали и правильного выбора формы выхода сопла как внутренний дефект, так и дефект поверхности стальной отливки значительно снижаются по сравнению с использованием обычного сопла. В этом отношении объяснение будет дано при описании фиг.6. Когда выход 5 сопла 4 выполнен в форме, описанной выше, в потоке расплавленной стали, обеспеченном завихрением 6 в сопле 4, помимо направленного вниз потока 10 в скошенном (наклонном) направлении (приблизительно 45o) в литейной форме 7 также создается направленный вверх поток 11, направленный к мениску и соответственно в мениске предпочтительно происходит перемешивание расплавленной стали. В результате падение температуры расплавленной стали в мениске уменьшается, и гранулированный порошок 9 сохраняется в расплавленном состоянии, и поэтому смазка между литейной формой 7 и затвердевшей коркой 8 отлично сохраняется, что снижает дефекты поверхности стальной отливки. Этот эффект очевиден из сравнения с обычным погружным соплом 16 прямого типа, показанном на фиг.9. То есть, на фиг.9 поток расплавленной стали, в основном, образован потоком 17, направленным вниз прямо и виден поток 18, направленный с небольшим скосом вниз.

Будет дано описание варианта, где настоящее изобретение применяется в погружном сопле 3 раздвоенного типа. В обычном сопле скорость на выходе чрезвычайно высокая в нижней части выхода, а скорость на выходе в центральной части или в верхней его части небольшая. Однако в результате создания завихрения расплавленной стали в сопле, расплавленная сталь сливается из любой центральной части, верхней части и нижней части выхода, по существу, с равномерной скоростью, и максимальная скорость на выходе значительно снижается. Например, в 4 табл.1, по сравнению с 1, максимальная скорость на выходе снижена до 1/4. Поэтому соударение выходящего потока (слива) и потока, повернутого от узкой стороны литейной формы, становится чрезвычайно мягким и колебания мениска сдерживаются. Кроме того, расстояние сопровождения включениями и пузырьками сокращается и соответственно внедрение их в стальную отливку и осаждение включений на наклонном участке с нижней стороны литейной формы уменьшаются. Вследствие этого благодаря снижению дефектов стальные отливки получают высокое качество.

Помимо этого, завихрение потока расплавленной стали в сопле обеспечивает снижение прилипания включений к внутренней стенке сопла. В обычном погружном сопле раздвоенного типа прилипание включений значительно в днище сопла. Согласно погружному соплу 3 настоящего изобретения, как указывалось выше, обеспечивается завихрение потока расплавленной стали, и поэтому расплавленная сталь сливается, по существу, с равномерной скоростью в любой части выхода. Поэтому, даже когда создается конструкция сопла без днища, слив в прямом направлении вниз незначителен, и расплавленная сталь сливается в основном в скошенном направлении приблизительно под углом 45o. В результате не только сокращается расстояние, где внедряются включения и пузырьки, но также проблема прилипания включений к днищу решается конструкцией, не имеющей днища и срок службы сопла продлевается. Кроме того, есть преимущество при изготовлении.

Далее, так же как в сопле прямого типа, в результате того, что расплавленная сталь перемешивается в литейной форме при сливе ее завихренного потока, получают высокое качество литой стали. Также, в погружном сопле раздвоенного типа выполнение внутренней стенки на выходе сопла в вертикальном сечении в виде расходящейся дуги, в дополнение к потоку, направленному вниз со скосом, составляющим 45o, также образуется поток, направленный вверх, движущийся к мениску. Вследствие этого достигается эффект уменьшения падения температуры расплавленной стали в мениске, подобно описанному о сопле прямого типа, и дефекты поверхности стальной отливки также снижаются. Этот эффект особенно значителен, когда радиус R кривизны кольцевой дуги внутренней стенки сопла около выхода составляет от 30 до 300 мм. Когда радиус R кривизны меньше чем 30 мм, часть внутренней стенки в форме кольцевой дуги становится короткой, и поэтому направленный вверх поток становится недостаточным, и наоборот, если радиус R превышает 300 мм, форма становится ближе к линейной расходящейся форме, слив, в основном, направляется со скосом вниз и соответственно поток, направленный вверх становится также недостаточным. Если в погружном сопле 12 раздвоенного типа используется конструкция без днища, хотя выход 14 имеет форму с полостью, как показано на фиг.7а, внутренняя стенка 13 около части в виде полости может быть выполнена в форме расходящейся дуги.

Согласно погружному соплу настоящего изобретения завихрение потока расплавленной стали в сопле обеспечивает снижение прилипания включений на внутренней стенке сопла, и это предотвращение прилипания включений становится еще значительнее продувкой инертного газа или ему подобного в расплавленную сталь с завихрением.

В обычном сопле с продувкой газом, продуваемый газ просто движется вместе с расплавленной сталью и забирает включения, входящие с ним в контакт. Согласно погружному соплу настоящего изобретения, продуваемый газ движется по сходящемуся направлению к оси сопла из-за завихрения потока расплавленной стали. В этом случае пузырьки образуют пленку высокой плотности в форме конуса и соответственно возможность введения пузырьков в контакт с включениями в расплавленной стали увеличивается. В результате включения не прилипают к внутренней стенке, но улавливаются, выносятся пузырьками и всплывают вверх в литейной форме. Благодаря предотвращению прилипания включений, сопло редко засоряется, и поэтому срок службы сопла увеличивается. Кроме того, по сравнению с обычной продувкой газом, обеспечивается подача газа с низкой скоростью потока и при низком давлении, и поэтому это также экономично. Фиг. 8 показывает пример погружного сопла согласно настоящему изобретению, имеющего систему 15 продувки газом.

Погружное сопло согласно настоящему изобретению обеспечивает завихрение потоку расплавленной стали в сопле с помощью элемента в форме закрученной ленты и может предпочтительно регулировать поток расплавленной стали в литейной форме, однако изобретение не исключает использование в нем электромагнитной мешалки.

Конкретные варианты выполнения настоящего изобретения будут ниже описаны применительно к различным погружным соплам.

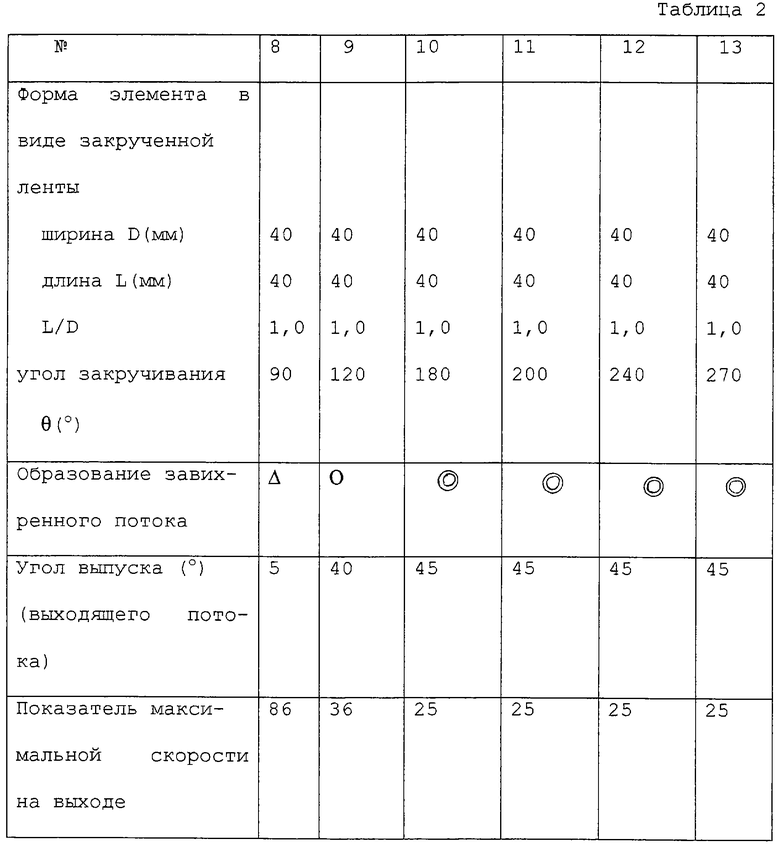

Испытываются сопла, показанные в табл.3, как погружные сопла прямого типа. Используемые погружные сопла выполнены из материала оксида алюминия-графита и образцы, имеющие наружный диаметр 105 мм, внутренний диаметр 60 мм и длину 700 мм, формуются холодным изостатическим прессом и, что касается образцов, отличных от образцов примера реализации изобретения 1 и сравнительного примера 1, внутренняя стенка на выходе сопла в каждом примере выполнена в вертикальном сечении в виде расходящейся дуги. Элемент в виде закрученной ленты выполнен из спеченного нитрида бора, на внутренней стенке сопла при изготовлении сопла выполнен уступ, и изготовленный А предварительно элемент устанавливается так, чтобы фиксироваться этим уступом. Для типа А элемента как длина L, так и ширина D составляют 60 мм с L/D=1 и углом закручивания θ=180o. Что касается типа В, длина L составляет 48 мм, ширина D составляет 60 мм, с L/D=0,8 и угол закручивания θ=140o. Оба типа имеют толщину элемента 10 мм.

Используя погружное сопло с технической характеристикой, показанной в табл.3, заготовка горизонтального сечения 170 х 170 мм отливается со скоростью 2,5 м/мин, и измеряются степени внутреннего дефекта и дефекта поверхности стальной отливки. Помимо этого, измеряются температура расплавленной стали в промежуточном разливочном устройстве и температура расплавленной стали в мениске, и разница температур показана в табл.3. Подобным образом проводятся измерения в сравнительных примерах.

Что касается внутреннего дефекта, измеряется количество дефектов на поверхности, полученной срезом конца стальной отливки заготовки на 40 мм, а что касается дефекта поверхности, измеряется количество дефектов на поверхности, полученной обрезкой торца стальной отливки на 5 мм, и оба измерения обозначены показателем сравнительного примера 1 как 1.

В результате установки элемента в форме закрученной ленты согласно настоящему изобретению как внутренний дефект, так и дефект поверхности стальной отливки уменьшаются до 1/2 или менее. Кроме того, образование внутренней стенки выхода в форме расходящейся дуги уменьшает падение температуры расплавленной стали в мениске, и дальнейшее уменьшение внутренних дефектов и дефектов поверхности наблюдается, и когда радиус кривизны составляет от 30 до 300 мм, степень дефекта доходит до 1/6-1/10 сравнительного примера 1.

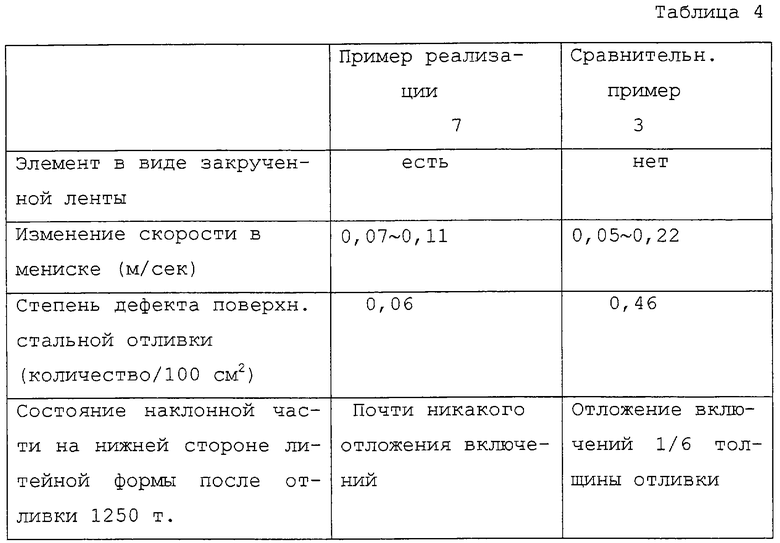

Испытываются сопла технических характеристик, показанных в табл.4, как раздвоенные погружные сопла. Главный корпус сопла выполнен из материала оксида алюминия-графита и образцы, имеющие внутренний диаметр 74 мм, наружный диаметр 130 мм и длину 500 мм, формуются холодным изостатическим прессом. Элемент в форме закрученной ленты изготавливается из спеченного нитрида бора, на внутренней стенке при изготовлении сопла выполнен уступ, и элемент устанавливается на уступе. Для получения такой формы ширина D=80 мм, длина L=80 мм (L/D=1), угол закручивания = 180o и толщина составляет 10 мм. Каждое погружное сопло устанавливается на днище промежуточного разливочного устройства, имеющего емкость 50 тонн и раскисленная алюминием сталь отливается со скоростью 2 м/мин. Испытание выполняется таким же образом для сравнительного примера. Соответствующие результаты испытания показаны в табл.4.

Установка элемента в форме закрученной ленты согласно настоящему изобретению уменьшает диапазон изменения скорости в мениске, и в результате дефекты на поверхности стальной отливки уменьшаются приблизительно до 1/8 сравнительного примера 3. Кроме того, получают огромный эффект предотвращения прилипания включений на внутренней стенке сопла и осаждения включений на наклонной части с нижней стороны литейной формы.

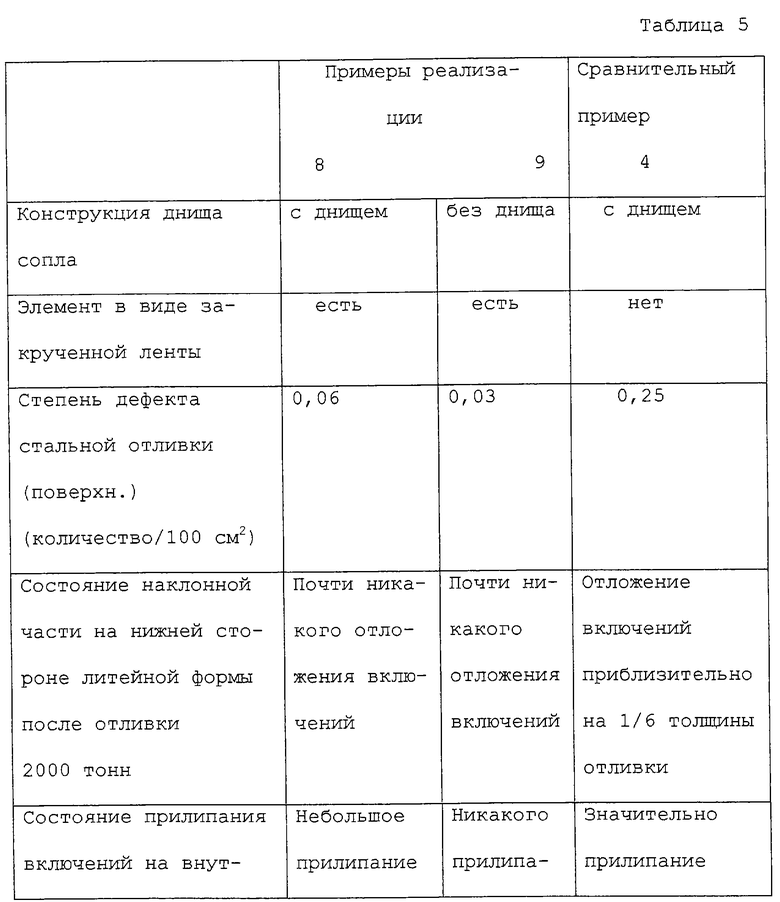

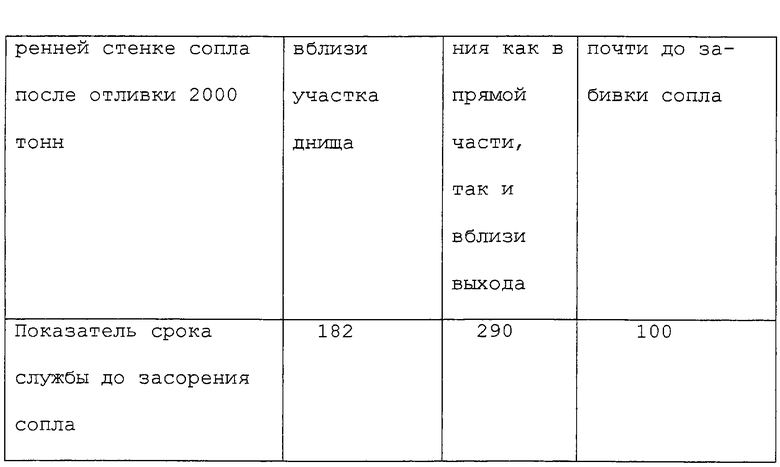

Табл.5 показывает результат испытаний в отношении наличия или отсутствия днища раздвоенного погружного сопла. Материал и размеры главного корпуса сопла и материал и форма элемента в форме закрученной ленты те же, что в табл. 4. Каждое погружное сопло устанавливается на днище промежуточного разливочного устройства емкостью 50 тонн и спокойная (раскисленная) сталь отливается. Испытание проводится таким же образом для сравнительного примера. Табл.5 показывает результаты испытания.

Устанавливая элемент в форме закрученной ленты согласно изобретению, уменьшают дефекты стальной отливки, заметно продлевают срок службы сопла, предотвращая прилипание включений на внутренней стенке сопла, а выполнением конструкции без днища снижается степень дефекта поверхности и значительно задерживается засорения сопла. Срок службы сопла без днища вдвое увеличивается по сравнению с соплом, имеющим днище, и втрое увеличивается по сравнению с соплом, не имеющим элемента в форме закрученной ленты.

Табл. 6 показывает результат испытания, исследующего форму внутренней стенки около выхода для раздвоенных погружных сопел. Используемые погружные сопла выполнены из материала оксида алюминия-графита с наружным диаметром 130 мм, внутренним диаметром 75 мм и длиной 700 мм, и формуются холодным изостатическим прессом, а выходы выполнены таким образом, что внутренняя стенка около выхода образована в форме расходящейся дуги с заданным радиусом кривизны в вертикальном сечении, за исключением примера реализации 10 и сравнительного примера 6. Элемент в форме закрученной ленты выполнен из спеченного нитрида бора, на внутренней стенке каждого из сопел при формовании сопел выполнен уступ и предварительно изготовленный элемент устанавливается на этом уступе. Для формы элемента типа А как длина L, так и ширина D составляют 75 мм с L/D=1 и угол закручивания θ=180o. В типе В длина L=60 мм, ширина D=75 мм с L/D=0,8 и угол закручивания θ=140o. Толщина всех элементов составляет 10 мм. Используя погружные сопла технических характеристик, показанных в табл.6, плоская заготовка отливается со скоростью 2,5 м/мин. Измеряется степень возникновения внутреннего дефекта и дефекта поверхности стальной отливки. Плоская заготовка отливается в литейной форме, имеющей горизонтальное сечение, составляющее 1200 х 250 мм. Температура расплавленной стали в промежуточном разливочном устройстве и температура расплавленной стали в мениске измеряются и разница температур показана в табл.6. Таким же образом выполняются измерения в отношении сравнительных примеров. Внутренний дефект измеряется количеством дефектов на торце, полученном срезом конца стальной отливки плоской заготовки на 40 мм, дефект поверхности измеряется количеством дефектов на торце, полученном обрезкой торца стальной отливки на 5 мм, и оба вида дефекта обозначаются показателем с результатом сравнительного примера 1, как 1.

Установка элемента в виде закрученной ленты согласно настоящему изобретению уменьшает количество дефектов. Эффект становится еще значительнее выполнением внутренней стенки около части с полостью для введения расплавленной стали в форме расходящейся дуги в вертикальном сечении. В случае, когда форма кольцевой дуги имеет радиус кривизны от 30 до 300 мм, по сравнению с образцом, где внутренняя стенка не образует форму расходящейся дуги, внутренние дефекты уменьшаются приблизительно до 1/3, а дефекты поверхности - приблизительно до 1/2. Когда внутренняя стенка выполнена в форме расходящейся дуги, также по сравнению с образцом без элемента в форме закрученной ленты, внутренние дефекты уменьшаются приблизительно до 1/5, а дефекты поверхности, приблизительно до 1/3-1/4.

Чтобы подтвердить эффект присутствия в сопле элемента в форме закрученной ленты согласно настоящему изобретению, а также наличия системы продувки газом, выполнен образец, имеющий техническую характеристику примера реализации 7 (пример 16) и образец, снабженный системой продувки газом (пример реализации 17). Погружные сопла устанавливаются в разливочном устройстве емкостью 50 тонн и литье выполняется с продувкой промышленного газа аргона. Для сравнения наружное сопло с той же технической характеристикой, что и в сравнительном примере 3, используется подобным образом (сравнительный пример 7).

После отливки 2000 тонн наблюдается незначительное прилипание включений только вблизи выхода в сопле примера реализации 16, почти никакого прилипания включений не наблюдается в прямой части и вблизи выхода в сопле примера реализации 17, однако в погружном сопле в сравнительном примере 7 наблюдается некоторое прилипание в прямой части и значительное прилипание вблизи выходного прохода. В результате, срок службы примера реализации 16 для смены сопла в 1,2 раза больше, чем срок службы сопла сравнительного примера, а срок службы сопла примера реализации 17 в 1,6 раз больше срока службы сопла сравнительного примера и эффект продления срока службы с использованием продувки газом становится очевидным.

Промышленная применимость.

Настоящим изобретением является погружное сопло с элементом в форме закрученной ленты, установленным для обеспечения завихрения потока расплавленной стали при непрерывном литье расплавленной стали с целью регулирования потока расплавленной стали и предотвращения прилипания включений на внутренней стенке погружного сопла в литейной форме для получения высокого качества стальной отливки. В результате, не пользуясь дорогостоящим средством как, например, электромагнитная мешалка, получают погружное сопло, способное достигать описанной выше цели и способствующее получению высокого качества стальной отливки и увеличению срока службы сопла. Погружное сопло, имеющее элемент в форме закрученной ленты согласно настоящему изобретению, применимо как для сопла прямого типа, так и сопла раздвоенного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2500500C1 |

| УСОВЕРШЕНСТВОВАННЫЙ УЗЕЛ УСТАНОВКИ НЕПРЕРЫВНОГО ВЫСОКОСКОРОСТНОГО ЛИТЬЯ ВЫСОКОКАЧЕСТВЕННЫХ ТОНКИХ СТАЛЬНЫХ СЛЯБОВ | 1997 |

|

RU2195384C2 |

| ПОГРУЖАЕМАЯ ВХОДНАЯ НАСАДКА | 1995 |

|

RU2176576C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2150347C1 |

| РАЗЛИВОЧНЫЙ СТАКАН | 2007 |

|

RU2559011C2 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1997 |

|

RU2196021C2 |

| СПОСОБ УПРАВЛЕНИЯ ДЛЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ, УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ | 2020 |

|

RU2775264C1 |

| РАЗЛИВОЧНЫЙ СТАКАН | 2007 |

|

RU2432226C2 |

| ТОНКАЯ ЛИТАЯ ПОЛОСА С КОНТРОЛИРУЕМЫМ СОДЕРЖАНИЕМ МАРГАНЦА И НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2464339C2 |

Изобретение может быть использовано при непрерывном литье расплавленной стали. Погружное сопло содержит элемент в виде закрученной ленты, имеющей ширину, приблизительно равную внутреннему диаметру сопла. Элемент разделяет поток стали внутри сопла на две завихренные части. В результате попавшие в расплав включения улавливаются и всплывают. Предотвращается прилипание включений к стенкам сопла. Элемент может быть установлен в соплах прямого и раздвоенного типа. Поверхность внутренней стенки сопла на выходе выполнена в виде расходящейся дуги, что способствует направлению потока расплава к мениску. В результате предотвращается падение температуры стали в зоне мениска. Обеспечивается получение отливок высокого качества, увеличение срока службы сопла. 5 з.п. ф-лы, 6 табл., 9 ил.

Приоритет по пунктам:

22.09.97 по пп. 1, 2, 6;

08.05.98 по пп. 3-5.

| Погружаемый стакан для непрерывного литья сортовых заготовок | 1982 |

|

SU1046005A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Стакан для непрерывной разливки | 1989 |

|

SU1754322A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2003-05-10—Публикация

1998-09-18—Подача