Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления для машины непрерывного литья, устройству управления для машины непрерывного литья и способу изготовления отливки.

Уровень техники

В последнее время растет потребность в улучшении качества отливок, например, слябов, производимых с помощью машины непрерывного литья. Таким образом, были разработаны способы контроля состояния расплавленной стали в литейных формах машин непрерывного литья. Например, в патентной литературе 1 раскрыт способ применения магнитного поля к расплавленной стали в литейной форме. Магнитное поле прикладывают к расплавленной стали в литейной форме для управления потоком расплавленной стали, благодаря чему может быть стабилизировано качество отливок. К сожалению, даже если к расплавленной стали приложить магнитное поле, неожиданные изменения в работе затрудняют полное управление потоком расплавленной стали. Таким образом, был предложен способ управления работой путем дополнительного использования результата измерения температуры расплавленной стали с помощью элемента измерения температуры, встроенного в медную пластину литейной формы. Например, в патентной литературе 2 раскрыт способ высокоточной оценки потока расплавленной стали путем корректировки потока расплавленной стали в литейной форме на основе данных о температуре медной пластины в литейной форме.

Одно качество, необходимое для отливок, состоит в том, чтобы они имели меньше дефектов, вызванных примесями, такими как пузырьки и включения, подмешанные в окрестностях поверхностей отливки. В машине непрерывного литья расплавленная сталь, заливаемая через погружное входное сопло в литейную форму, начинает затвердевать со стороны поверхности стенки литейной формы в виде оболочки (в дальнейшем сталь, затвердевшую в виде оболочки, называют затвердевшей оболочкой), и по мере отливки толщина затвердевшей оболочки увеличивается. Пузырьки и включения находятся во взвешенном состоянии в расплавленной стали, заливаемой в литейную форму, и, если затвердевание продолжается с этими пузырьками и включениями, захваченными в затвердевшей оболочке, возникают вышеупомянутые дефекты.

Известно, что по мере увеличения скорости потока расплавленной стали на границе затвердевания становится все труднее улавливать в затвердевшей оболочке пузырьки и включения, взвешенные в расплавленной стали, и с этой точки зрения была разработана технология для правильного управления потоком расплавленной стали в литейной форме. Например, в патентной литературе 3 раскрыта технология для уменьшения возникновения дефектов, вызванных недостаточной скоростью потока расплавленной стали на границе затвердевания в случае сравнительно низкой скорости заливки, составляющей приблизительно 1,6 м/мин или около того. В частности, эта технология в соответствующих диапазонах управляет положением выпускного отверстия и углом выпуска погружного входного сопла относительно положения, в котором прикладывают движущееся магнитное поле, когда выполняют непрерывное литье при приложении движущегося магнитного поля, так что к выходящему потоку расплавленной стали, выходящему из погружного входного сопла, прикладывают тормозную силу.

Список источников

Патентная литература

Патентная литература 1: Японская выложенная заявка на патент № H10-305353

Патентная литература 2: Японская выложенная заявка на патент № 2016-16414

Патентная литература 3: Японская выложенная заявка на патент № 2005-152996

Раскрытие сущности изобретения

Техническая задача

В патентной литературе 2 раскрыт способ высокоточной оценки потока расплавленной стали в литейной форме, но не раскрыта и не предложена оценка показателя текучести расплавленной стали, указывающего показатель примешивания примесей в отливку внутри литейной формы, и управление показателем текучести расплавленной стали в подходящем диапазоне. Для получения качественной отливки необходимо оценить показатель текучести расплавленной стали, указывающий на показатель примешивания примесей в отливку внутри литейной формы, и контролировать показатель текучести расплавленной стали в соответствующем диапазоне. Таким образом, трудно произвести высококачественное литье только с использованием способа, раскрытого в патентной литературе 2.

С другой стороны, в патентной литературе 3 раскрыт способ управления скоростью потока расплавленной стали на границе затвердевания в пределах соответствующего диапазона, и этот подходящий диапазон определяют только на основе взаимного расположения с оборудованием. К сожалению, при фактическом непрерывном литье существует фактор, вызывающий изменение скорости потока расплавленной стали, например, неравномерный поток, создаваемый включениями, прилипшими к отверстию погружного входного сопла. Даже если такие изменения происходят, необходимо выполнять управление так, чтобы скорость потока расплавленной стали на границе затвердевания находилась в соответствующем диапазоне в соответствии с состоянием изменения. То есть уменьшение скорости потока расплавленной стали на границе затвердевания, которое является показателем примешивания примесей, таких как пузырьки и включения, в отливку внутри литейной формы, оценивают как показатель текучести расплавленной стали с использованием данных о рабочих условиях и о температуре расплавленной стали в литейной форме, а также путем выполнения такого управления, чтобы показатель текучести расплавленной стали находился в соответствующем диапазоне, на основе результата оценки можно получить отливку более высокого качества.

Настоящее изобретение выполнено в свете вышеупомянутых задач, и цель настоящего изобретения состоит в том, чтобы предложить способ управления для машины непрерывного литья, устройство управления для машины непрерывного литья и способ изготовления отливки, позволяющие изготавливать отливки высокого качества.

Решение задачи

Для решения задачи и достижения цели способ управления для машины непрерывного литья в соответствии с настоящим изобретением включает в себя: этап оценки состояния потока расплавленной стали для оценки с помощью встроенной системы в режиме реального времени состояния потока расплавленной стали в литейной форме с использованием данных о рабочих условиях машины непрерывного литья и о температуре расплавленной стали в литейной форме; этап вычисления показателя текучести расплавленной стали, состоящий в вычислении с помощью встроенной системы в режиме реального времени показателя текучести расплавленной стали на основе состояния потока расплавленной стали, оцененного на этапе оценки состояния потока расплавленной стали, причем показатель текучести расплавленной стали представляет собой показатель примешивания примесей к отливке внутри литейной формы; и этап управления рабочими условиями для управления рабочими условиями машины непрерывного литья, так чтобы показатель текучести расплавленной стали, вычисленный на этапе вычисления показателя текучести расплавленной стали, находился в соответствующем диапазоне.

Кроме того, в способе управления машиной непрерывного литья в соответствии с настоящим изобретением показатель текучести расплавленной стали включает в себя площадь области, в которой скорость потока меньше или равна заданному значению в перемешиваемом потоке, создаваемом с помощью магнитного поля электромагнитного перемешивания.

Кроме того, в способе управления машиной непрерывного литья в соответствии с настоящим изобретением показатель текучести расплавленной стали включает в себя скорость или состояние потока на поверхности расплавленной стали.

Кроме того, в способе управления машиной непрерывного литья в соответствии с настоящим изобретением показатель текучести расплавленной стали включает в себя площадь области, в которой скорость потока на границе затвердевания меньше или равна заданному значению.

Кроме того, в способе управления машиной непрерывного литья в соответствии с настоящим изобретением показатель текучести расплавленной стали включает в себя максимальное значение скорости поверхностного потока расплавленной стали.

Кроме того, в способе управления машиной непрерывного литья в соответствии с настоящим изобретением показатель текучести расплавленной стали включает в себя максимальное значение энергии турбулентности поверхности расплавленной стали.

Кроме того, в способе управления для машины непрерывного литья в соответствии с настоящим изобретением данные о температуре расплавленной стали в литейной форме представляют собой данные о температуре, включающие в себя измеренное датчиком температуры, установленным на литейной форме, значение.

Кроме того, в способе управления для машины непрерывного литья в соответствии с настоящим изобретением рабочие условия машины непрерывного литья включают в себя по меньшей мере одно из следующего: скорость разливки, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубину погружения сопла.

Кроме того, в способе управления для машины непрерывного литья в соответствии с настоящим изобретением этап управления рабочими условиями включает в себя этап вычисления чувствительности состояния потока расплавленной стали к изменению рабочих условий путем оценки для каждого цикла управления состояния потока расплавленной стали при небольшом изменении скорости разливки, плотности магнитного потока электромагнитного перемешивающего магнитного поля и глубины погружения сопла.

Кроме того, в способе управления для машины непрерывного литья в соответствии с настоящим изобретением этап управления рабочими условиями включает в себя этап выполнения управления путем явного вычисления взаимного влияния между скоростью разливки, плотностью магнитного потока электромагнитного перемешивающего магнитного поля и глубины погружения сопла.

Кроме того, устройство управления машиной непрерывного литья в соответствии с настоящим изобретением включает в себя: блок оценки состояния потока расплавленной стали, выполненный с возможностью оценки с помощью встроенной системы в режиме реального времени состояния потока расплавленной стали в литейной форме с использованием данных о рабочих условиях машины непрерывного литья и о температуре расплавленной стали в литейной форме; вычислитель показателя текучести расплавленной стали, выполненный с возможностью вычисления с помощью встроенной системы в режиме реального времени показателя текучести расплавленной стали на основе состояния потока расплавленной стали, оцененного с помощью блока оценки состояния потока расплавленной стали, причем показатель текучести расплавленной стали представляет собой показатель примешивания примесей к отливке внутри литейной формы; и контроллер рабочих условий, выполненный с возможностью управления рабочими условиями машины непрерывного литья, так чтобы показатель текучести расплавленной стали, вычисленный с помощью вычислителя показателя текучести расплавленной стали, находился в соответствующем диапазоне.

Кроме того, способ изготовления отливки в соответствии с настоящим изобретением включает в себя этап изготовления отливки при управлении машиной непрерывного литья с использованием способа управления для машины непрерывного литья в соответствии с настоящим изобретением.

Полезные эффекты изобретения

В соответствии с настоящим изобретением способ управления для машины непрерывного литья, устройство управления для машины непрерывного литья и способ изготовления отливки позволяют производить отливки высокого качества.

Краткое описание чертежей

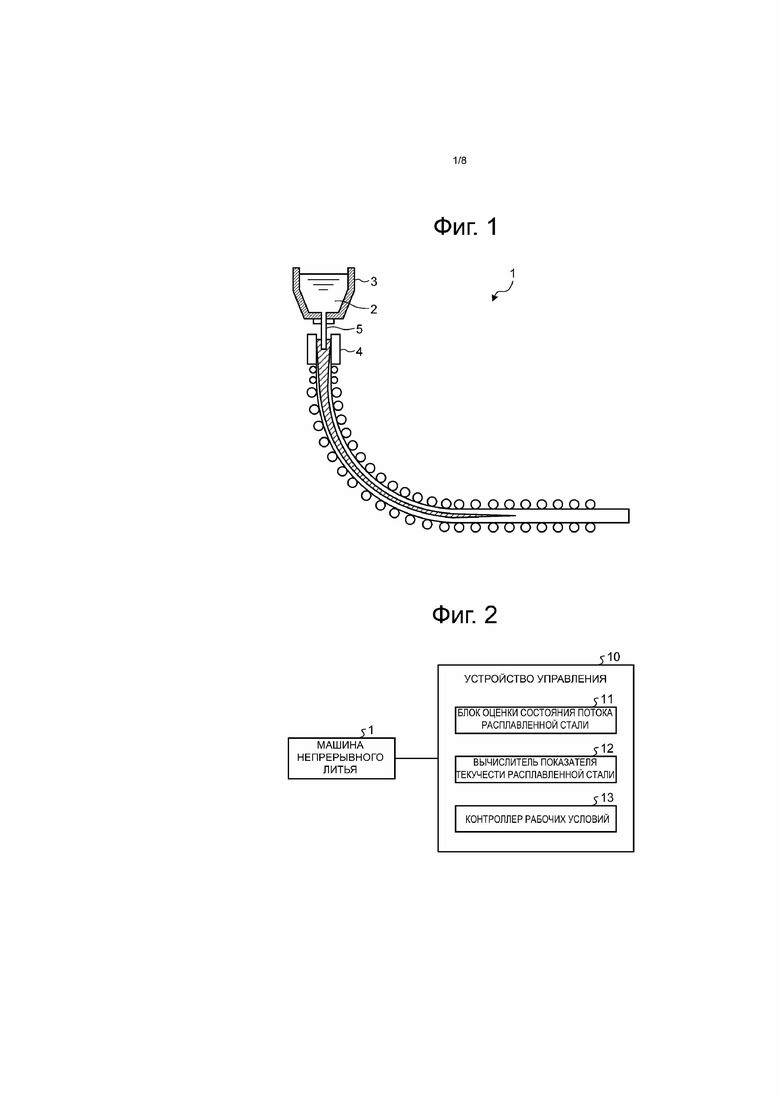

На фиг. 1 приведен схематический вид, иллюстрирующий пример конфигурации машины непрерывного литья, к которой применяют настоящее изобретение.

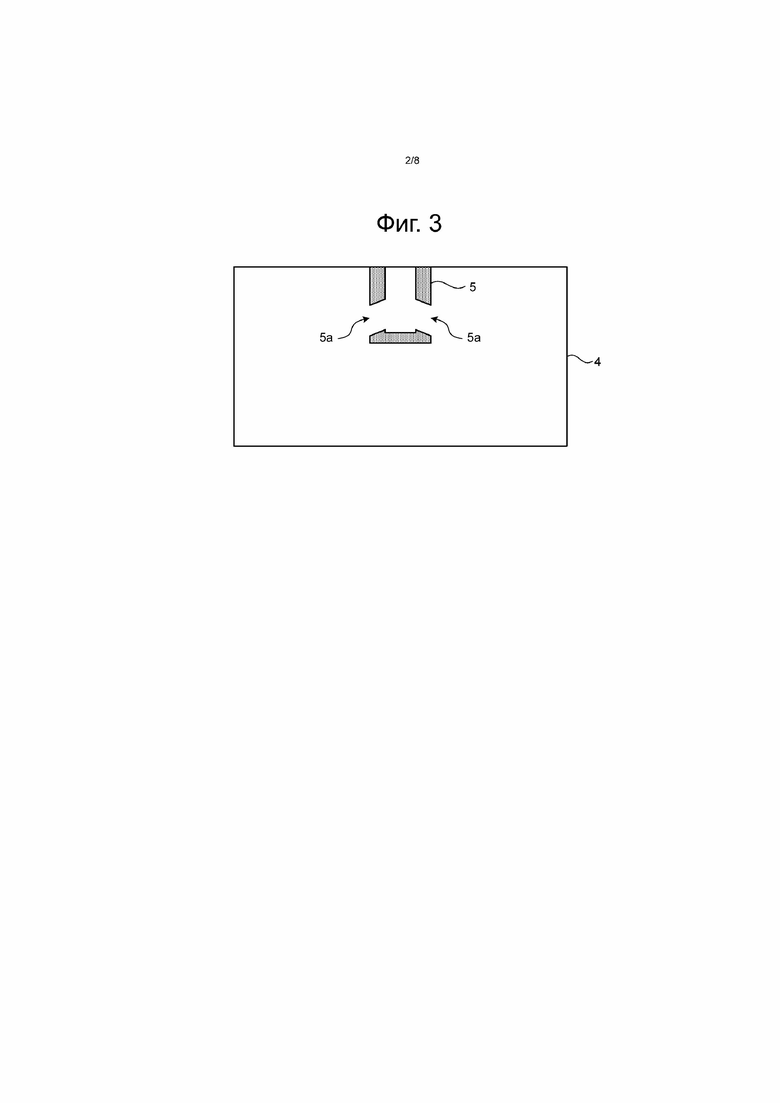

На фиг. 2 показана блок-схема, иллюстрирующая конфигурацию устройства управления машины непрерывного литья в соответствии с вариантом осуществления настоящего изобретения.

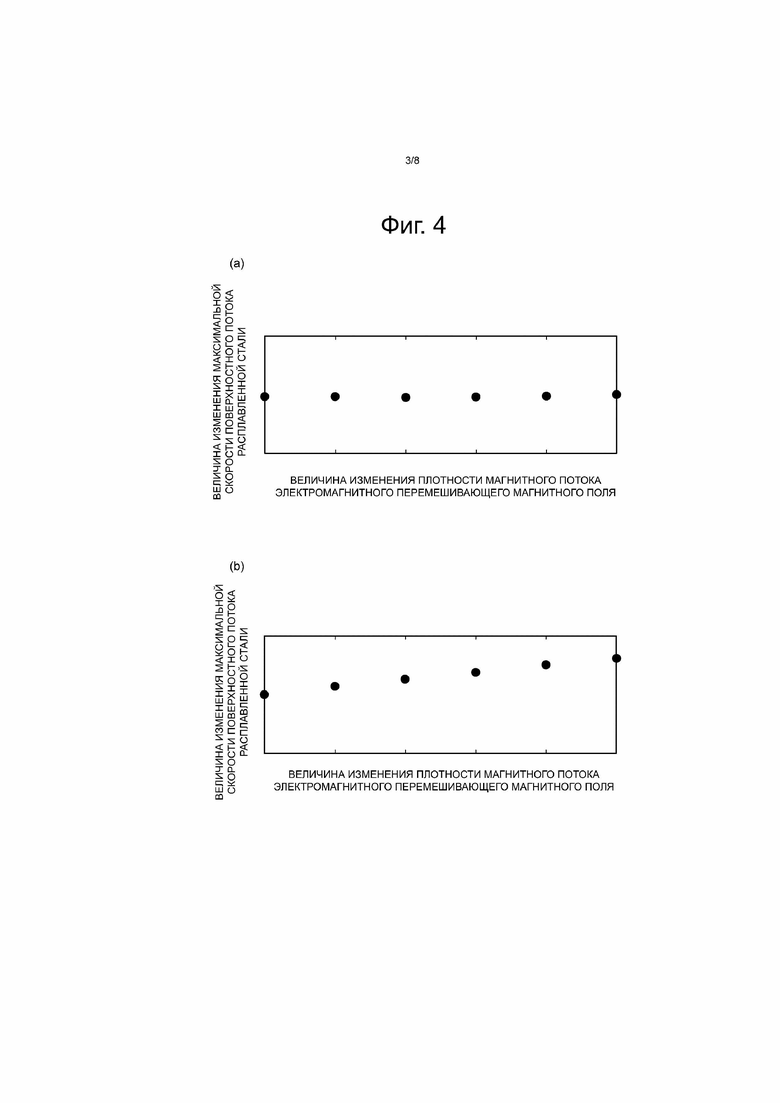

На фиг. 3 приведен схематический вид, иллюстрирующий пример конфигурации погружного входного сопла.

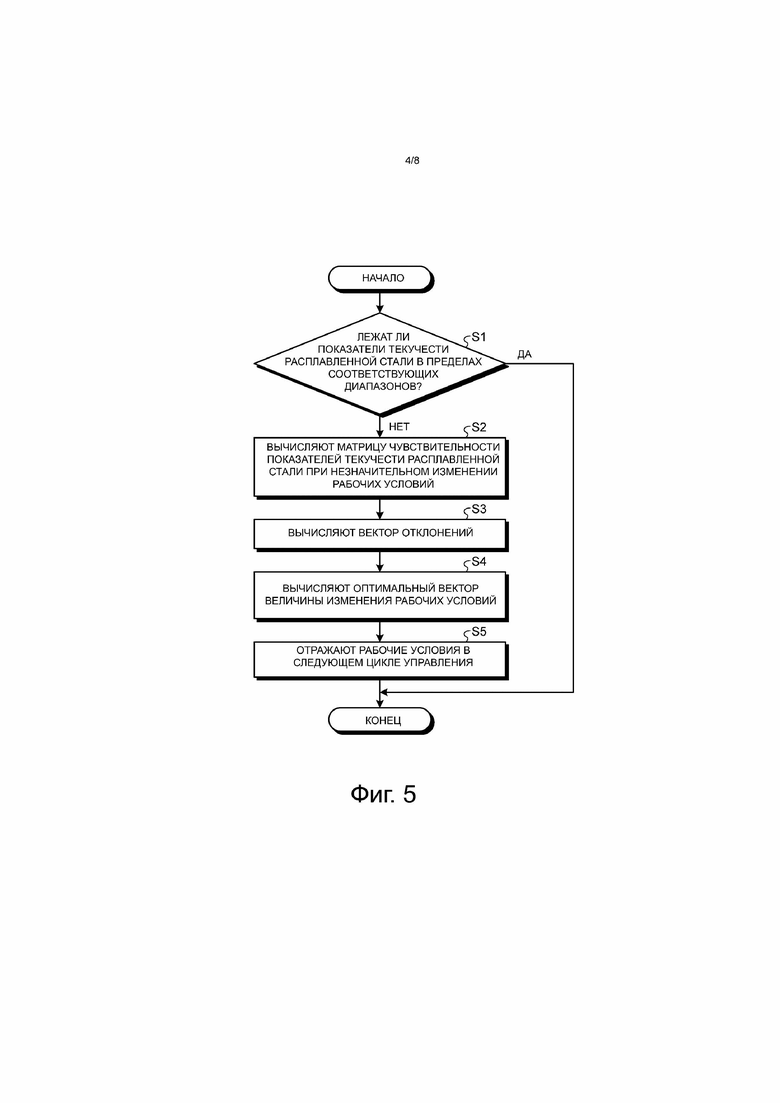

На фиг. 4 приведена диаграмма, иллюстрирующая соотношение между величиной изменения плотности магнитного потока электромагнитного перемешивающего магнитного поля и величиной изменения максимальной скорости поверхностного потока расплавленной стали при двух различных состояниях плотности магнитного потока электромагнитного перемешивающего магнитного поля.

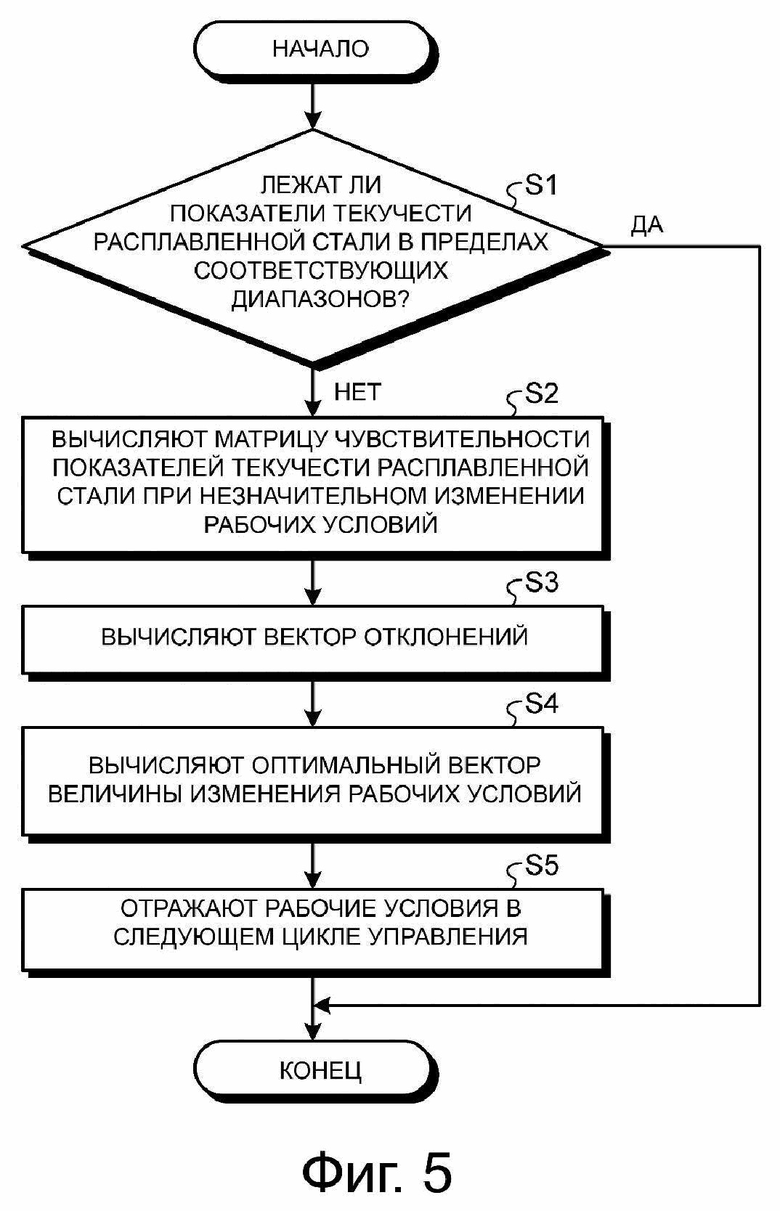

На фиг. 5 приведена блок-схема последовательности действий, иллюстрирующая процедуру работы процессов управления условиями, выполняемых устройством управления машины непрерывного литья, в соответствии с вариантом осуществления настоящего изобретения.

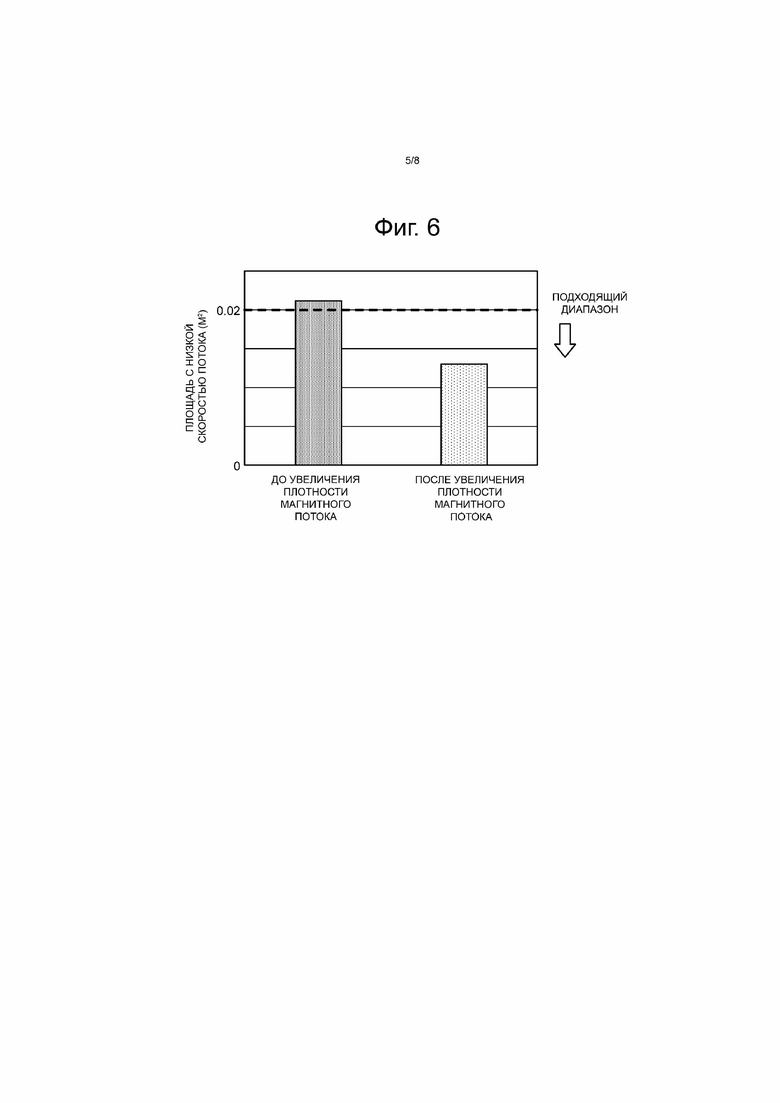

На фиг. 6 приведена схема, иллюстрирующая пример изменения области низкой скорости потока при изменении плотности магнитного потока электромагнитного перемешивающего магнитного поля.

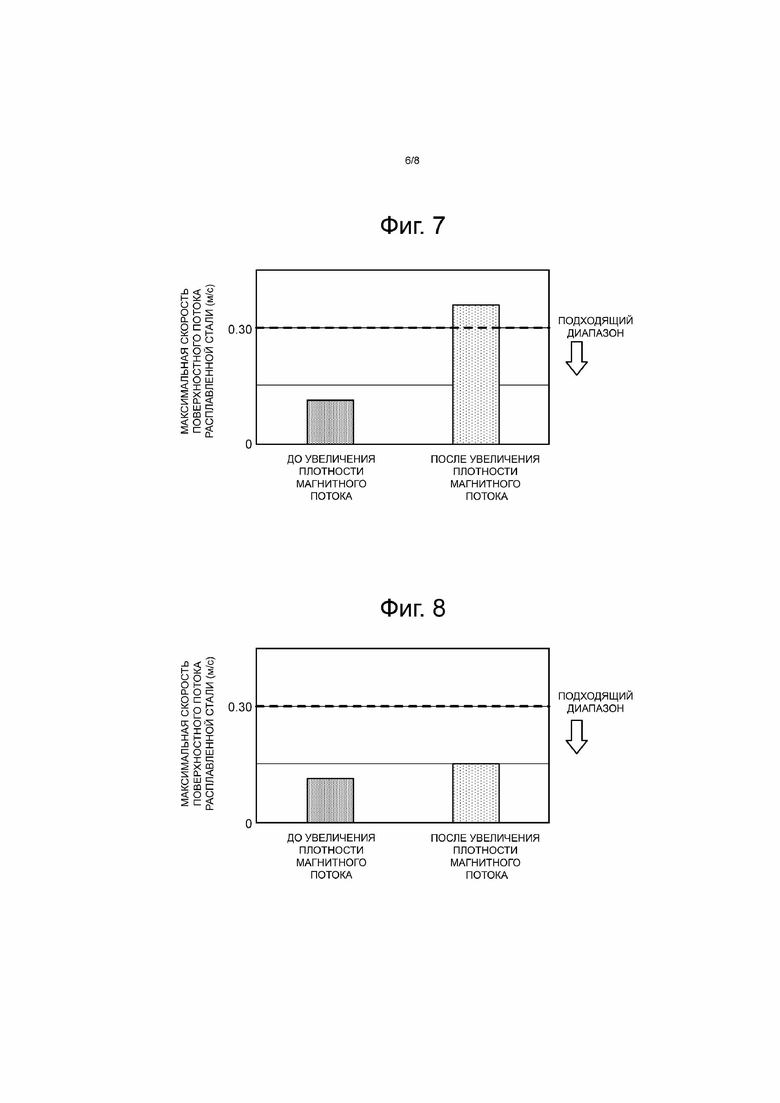

На фиг. 7 приведена схема, иллюстрирующая пример изменения максимальной скорости поверхностного потока расплавленной стали при изменении плотности магнитного потока электромагнитного перемешивающего магнитного поля.

На фиг. 8 приведена схема, иллюстрирующая пример изменения максимальной скорости поверхностного потока расплавленной стали при изменении плотности магнитного потока электромагнитного перемешивающего магнитного поля и глубины погружения сопла.

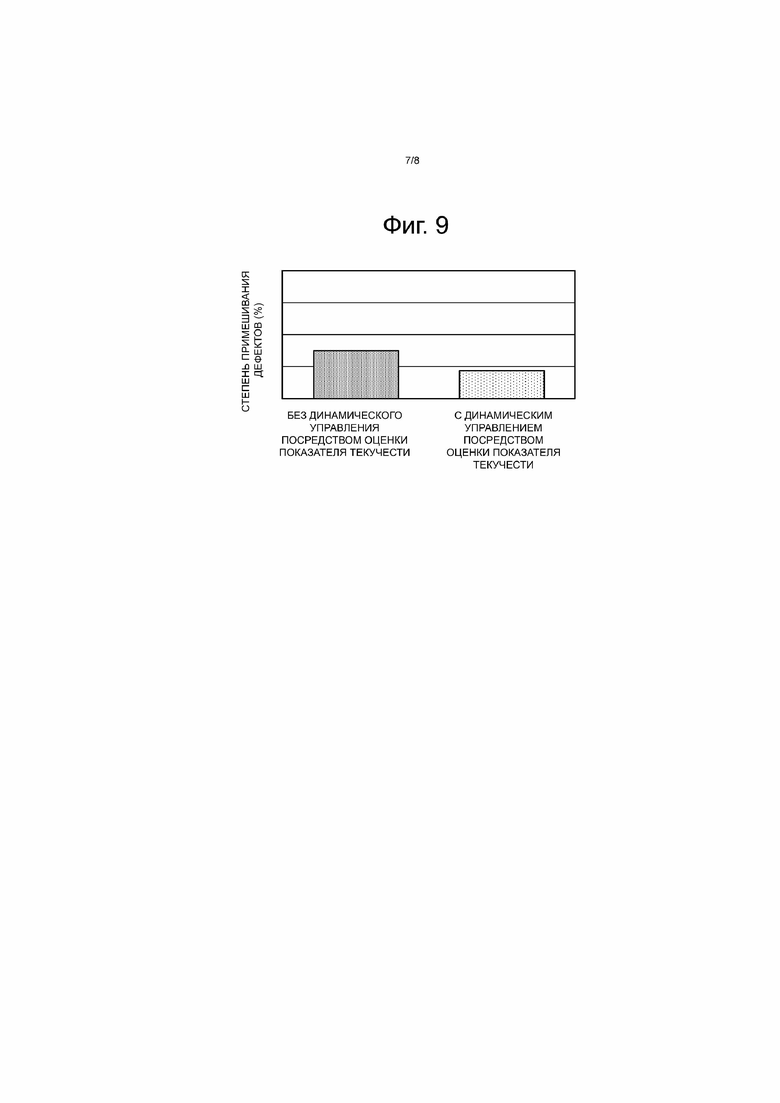

На фиг. 9 приведена схема, иллюстрирующая пример изменения степени примешивания дефектов в слябе с контролем рабочих условий и без него.

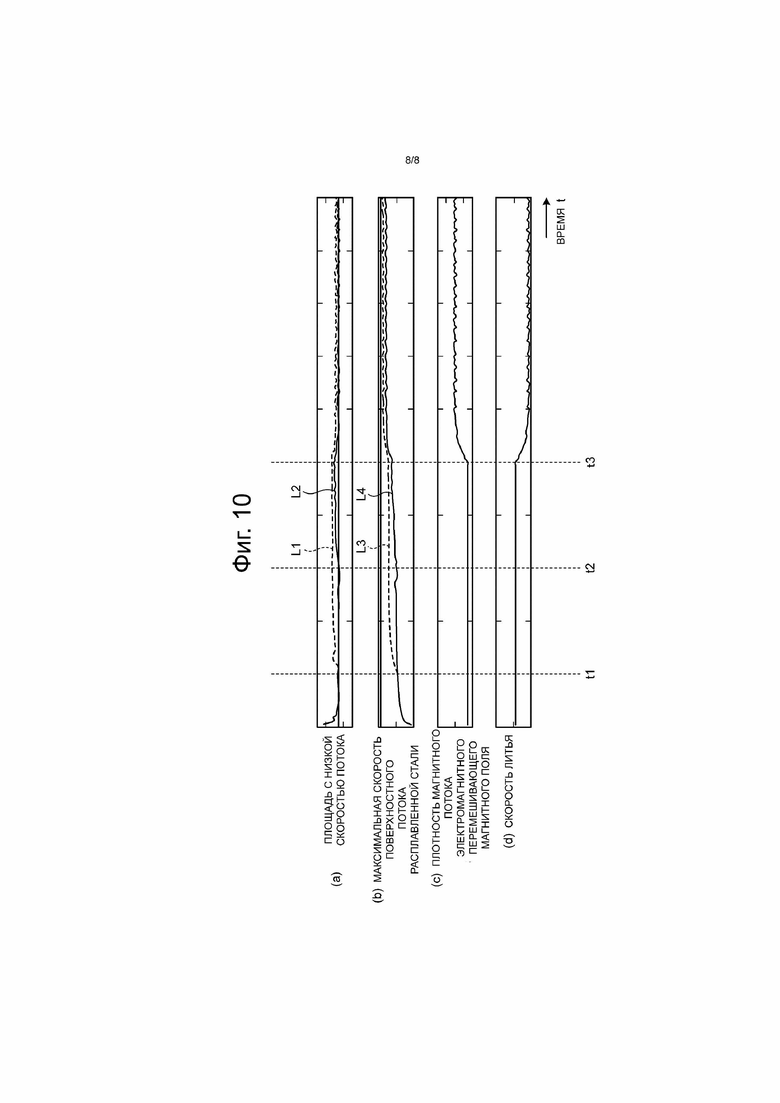

На фиг. 10 приведена временная диаграмма, иллюстрирующая пример процессов управления условиями работы.

Осуществление изобретения

Ниже со ссылкой на чертежи будет описана конфигурация и работа устройства управления машиной непрерывного литья в соответствии с одним вариантом осуществления настоящего изобретения.

Конфигурация машины непрерывного литья

Сначала, со ссылкой на фиг. 1 будет описан пример конфигурации машины непрерывного литья, в которой применяют настоящее изобретение.

На фиг. 1 приведен схематический вид, иллюстрирующий пример конфигурации машины непрерывного литья, к которой применяют настоящее изобретение. Как показано на фиг. 1, в машине 1 непрерывного литья литейная форма 4 расположена вертикально под промежуточным разливочным устройством 3, заполненным расплавленной сталью 2, а погружное входное сопло 5 расположено в нижней части промежуточного разливочного устройства 3 и служит отверстием для подачи расплавленной стали 2 в литейную форму 4. Расплавленную сталь 2 непрерывно выливают из промежуточного разливочного устройства 3 в литейную форму 4, охлаждают с помощью литейной формы 4, снабженной водяным каналом для охлаждающей воды, и выводят из нижней части литейной формы 4, образуя сляб. В это время для уравновешивания веса расплавленной стали 2, залитой в литейную форму 4, и веса выведенного сляба, степень открытия погружного входного сопла 5 регулируют в соответствии со скоростью вывода с использованием сопла со сдвижным затвором или подобного, которое не показано, расположенного непосредственно над погружаемым входным соплом 5. Литейная форма 4 оснащена множеством датчиков температуры, установленных на поверхности F и поверхности B, расположенных на обоих концах в направлении толщины отливаемого сляба. Каждый из датчиков температуры измеряет температуру расплавленной стали 2 в соответствующем установленном положении. Литейная форма 4 также оснащена катушкой, которая не показана, генерирующей электромагнитное перемешивающее магнитное поле, вызывающее перемешивающий поток в расплавленной стали 2 внутри литейной формы 4.

Конфигурация устройства управления

Далее со ссылкой на фиг. 2 будет описана конфигурация устройства управления машиной непрерывного литья в соответствии с одним вариантом осуществления настоящего изобретения.

На фиг. 2 показана блок-схема, иллюстрирующая конфигурацию устройства управления машины непрерывного литья в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 2, устройство 10 управления машины непрерывного литья в соответствии с одним вариантом осуществления настоящего изобретения состоит из устройства обработки информации, такого как компьютер, и функционирует в качестве блока 11 оценки состояния потока расплавленной стали, вычислителя 12 показателя текучести расплавленной стали и контроллера 13 рабочих условий посредством выполнения компьютерной программы внутренним арифметическим процессором, например, центральным процессором (ЦП).

Блок 11 оценки состояния потока расплавленной стали использует известную технологию, такую как способ оценки состояния потока расплавленной стали, раскрытый в патентной литературе 2, чтобы оценить состояние потока расплавленной стали 2 в литейной форме 4 с помощью встроенной системы в режиме реального времени. В частности, блок 11 оценки состояния потока расплавленной стали использует физическую модель численной гидродинамики или т.п. с учетом модели турбулентности, чтобы с помощью встроенной системы в режиме реального времени оценивать состояние потока расплавленной стали 2 в литейной форме 4, исходя из рабочих условий машины 1 непрерывного литья и значений измерений от датчиков температуры, установленных на литейной форме 4. Рабочие условия машины 1 непрерывного литья включают в себя, например, ширину разливки, скорость разливки, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубину погружения погружного входного сопла 5 (глубину погружения сопла).

Вычислитель 12 показателя текучести расплавленной стали использует данные о состоянии потока расплавленной стали 2, оцененные блоком 11 оценки состояния потока расплавленной стали, чтобы с помощью встроенной системы в режиме реального времени оценивать показатели текучести расплавленной стали, указывающих показатели подмешивания примесей в сляб (отливку) внутри литейной формы 4. Примеси, примешанные к слябу, включают в себя включения порошкового происхождения. Формовую пудру всегда подают на верхнюю поверхность расплавленной стали, заливаемой в литейную форму 4, и она является смазкой для предотвращения заедания между литейной формой 4 и слябом и обладает эффектом сохранения температуры расплавленной стали 2 и т.п. В самой верхней части расплавленной стали 2 в литейной форме 4 формовая пудра в расплавленном состоянии вступает в контакт с расплавленной сталью 2, и расплавленная сталь 2 течет с определенной скоростью потока. Здесь, в настоящем изобретении, скорость потока расплавленной стали 2 в положении контакта с формовой пудрой называют скоростью поверхностного потока расплавленной стали 2. Таким образом, если расплавленная сталь 2 имеет чрезмерную скорость поверхностного потока, то расплавленная пудра может попасть внутрь расплавленной стали 2, вызывая дефект включения. Кроме того, включения, такие как оксид алюминия, перемещаются вверх с потоком расплавленной стали вместе с пузырьками газообразного аргона или тому подобного, подаваемыми из погружного входного сопла 5, и абсорбируются слоем расплавленной пудры, в результате чего расплавленная сталь 2 очищается. Однако при низкой скорости потока на границе затвердевания включения и пузырьки могут захватываться на затвердевшей стороне оболочки, вызывая дефект поверхности изделия. Здесь скорость потока на границе затвердевания указывает скорость потока расплавленной стали в области вблизи затвердевшей оболочки в литейной форме.

Таким образом, показатели текучести расплавленной стали, указывающие показатели примешивания примесей в сляб внутри литейной формы 4, включают в себя, например, максимальное значение скорости поверхностного потока расплавленной стали в литейной форме 4 (максимальную скорость поверхностного потока расплавленной стали), площадь области, в которой скорость потока на границе затвердевания меньше или равна заданному значению (область с низкой скоростью потока), и максимальное значение энергии турбулентности поверхности расплавленной стали. В частности, вычислитель 12 показателя текучести расплавленной стали на основе данных о состоянии потока расплавленной стали 2 вычисляет максимальное значение скоростей потока расплавленной стали в сетке расчета состояния потока расплавленной стали (вся область в направлении ширины и направлении толщины) в верхней части (мениск: положение по высоте поверхности расплавленной стали) литейной формы 4 как максимальную скорость поверхностного потока расплавленной стали. Кроме того, вычислитель 12 показателя текучести расплавленной стали на основе данных о состоянии потока расплавленной стали 2 вычисляет площадь сетки расчета состояния потока расплавленной стали, где скорость потока расплавленной стали меньше или равна заданному значению в сетке расчета состояния потока расплавленной стали (вся область в направлении ширины) в заданном положении в направлении высоты (направлении разливки) и направлении толщины литейной формы 4. Например, вычислитель 12 показателя текучести расплавленной стали для каждой длинной стороны литейной формы вычисляет сумму площадей сетки расчета состояния потока расплавленной стали, где скорость потока расплавленной стали меньше или равна заданному значению во всей области в направлении ширины и по меньшей мере в диапазоне от положения мениска до глубины 200 мм в направлении высоты литейной формы, и определяет значение как площадь с низкой скоростью потока. Кроме того, вычислитель 12 показателя текучести расплавленной стали на основе данных о состоянии потока расплавленной стали 2 вычисляет максимальное значение энергии турбулентности в сетке расчета состояния потока расплавленной стали (вся область в направлении ширины и направлении толщины) в верхней части литейной формы 4 как максимальное значение энергии турбулентности поверхности расплавленной стали.

Здесь энергия турбулентности указывает значение величины турбулентности потока, и ее получают на основе степени отклонения от среднего с течением времени значения изменяющейся во времени скорости потока в определенном пространственном положении. В частности, энергию турбулентности получают с использованием следующих уравнений.

k = (1/2)⋅Ui2

U = Uave+Ui

В уравнениях k - энергия турбулентности, U - мгновенное значение скорости потока жидкости в определенном пространственном положении, Uave - среднее во времени значение скорости потока жидкости в определенном пространственном положении, а Ui - отклонение от среднего по времени значения скорости потока жидкости в определенном пространственном положении.

Площадь с низкой скоростью потока является эффективным показателем, поскольку быстрое течение расплавленной стали на границе затвердевания сляба вызывает эффект уменьшения примесей (пузырьков и включений), захватываемых в затвердевшую оболочку расплавленной сталью 2. Скорость потока, которую необходимо определять как низкая скорость потока, может быть задана для каждого случая в зависимости от состава типа стали, требуемого уровня качества, размеров литейной формы и т.п., и не должна устанавливаться на фиксированное значение. Отметим, что исследования изобретателей показали, что в качестве ориентира скорость потока менее 0,05 м/с может быть определена как низкая скорость потока. Кроме того, например, в случае, когда единичная площадь сетки расчета состояния потока расплавленной стали составляет 1 см2 (0,0001 м2), если имеется 100 единичных сеток, которые, как определено, имеют низкие скорости потока на одной длинной стороне литейной формы, то площадь с низкой скоростью потока составляет 0,01 м2. Кроме того, подходящее значение площади с низкой скоростью потока может быть задано индивидуально в зависимости от состава типа стали, требуемого уровня качества, размеров литейной формы и т.п., и не должно устанавливаться на фиксированное значение. Отметим, что исследования изобретателей показали, что в качестве ориентира подходящее значение площади с низкой скоростью потока составляет 0,01 м2 или меньше, если требуется высокий уровень качества, и 0,02 м2 или меньше, если требуемый уровень качества не очень высокий. Максимальная скорость поверхностного потока расплавленной стали является эффективным показателем, поскольку медленный поток расплавленной стали на поверхности расплавленной стали приводит к уменьшению улавливания формовой пудры внутри расплавленной стали 2. Кроме того, максимальное значение энергии турбулентности поверхности расплавленной стали является эффективным показателем по той же причине, что и максимальная скорость поверхностного потока расплавленной стали.

Контроллер 13 рабочих условий управляет рабочими условиями, такими как скорость разливки, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубина погружения сопла в соответствии с показателями текучести расплавленной стали для управления показателями текучести расплавленной стали, рассчитанными вычислителем 12 показателя текучести расплавленной стали в соответствующих диапазонах. Например, если площадь области, в которой скорость потока на границе затвердевания меньше или равна заданному значению, превышает предварительно заданное значение, то такое управление рабочими условиями осуществляют так, чтобы электромагнитное перемешивающее магнитное поле имело повышенную плотность магнитного потока для усиления электромагнитной силы перемешивания. Это связано с тем, что дальнейшее увеличение скорости потока расплавленной стали в литейной форме за счет силы электромагнитного перемешивания приводит к увеличению скорости потока расплавленной стали даже в положении, где скорость потока на границе затвердевания меньше или равна заданному значению. Кроме того, если даже при увеличении плотности магнитного потока электромагнитного перемешивающего магнитного поля площадь области, в которой скорость потока на границе затвердевания меньше или равна заданному значению, все равно превышает предварительно заданное значение, и если положение, где скорость потока на границе затвердевания меньше или равна заданному значению, находится вблизи поверхности расплавленной стали, может осуществляться такое управление рабочими условиями, при котором глубина погружаемого входного сопла уменьшается. Это связано с тем, что уменьшение глубины погружного входного сопла позволяет нагнетаемому потоку расплавленной стали, выходящему из погружного входного сопла, оказывать большее влияние на поверхность расплавленной стали, что увеличивает скорость потока расплавленной стали на поверхности расплавленной стали. С другой стороны, если увеличение плотности магнитного потока электромагнитного перемешивающего магнитного поля позволяет площади области, где скорость потока на границе затвердевания меньше или равна заданному значению, становиться меньше предварительно заданного значения, но скорость поверхностного потока расплавленной стали и/или энергия турбулентности поверхности расплавленной стали превышает заданные значения, то управление рабочими условиями может осуществляться таким образом, чтобы глубина погружаемого входного сопла становилась больше, хотя плотность магнитного потока электромагнитного перемешивающего магнитного поля при этом оставалась увеличенной. Это связано с тем, что увеличение глубины погружного входного сопла позволяет нагнетаемому потоку расплавленной стали, выходящему из погружного входного сопла, оказывать меньшее влияние на поверхность расплавленной стали, что уменьшает скорость поверхностного потока расплавленной стали и/или энергию турбулентности поверхности расплавленной стали.

Состояние потока расплавленной стали 2 в литейной форме 4 обычно изменяется в соответствии с изменением рабочих условий машины 1 непрерывного литья. Например, как показано на фиг. 3, если используемое погружное входное сопло 5 имеет выпускные отверстия 5a в двух положениях справа и слева, то включения, такие как оксид алюминия, прилипшие к одному из выпускных отверстий 5a, могут создавать разницу между правой частью и левой частью (неравномерный поток) выпускаемого потока расплавленной стали 2 в литейной форме 4. Этот неравномерный поток создается даже при одинаковых рабочих условиях, таких как ширина литья, скорость литья и плотность магнитного потока электромагнитного перемешивающего магнитного поля, так что, точно воспроизводя состояние потока расплавленной стали, включая неравномерность потока, с использованием значений измерений от датчиков температуры, установленных на литейной форме 4, показатели текучести расплавленной стали оценивают более точно с помощью встроенной системы в реальном времени.

Таким образом, путем корректировки условий расчета для вычислителя 12 показателя текучести расплавленной стали и последовательного обновления расчетных значений, чтобы они соответствовали значениям измерений от датчиков температуры, установленных на литейной форме 4, показатели текучести расплавленной стали оценивают более точно с помощью встроенной системы в режиме реального времени. Отметим, что количество установленных датчиков температуры, шаг между датчиками температуры и интервалы выборки значений измерения могут быть заданы в соответствующих диапазонах в зависимости от окружающей среды, в которой реализовано настоящее изобретение, и т.п. Исследования, проведенные изобретателями, показали, что если датчики температуры расположены с шагом 50 мм или меньше и шагом 100 мм или меньше соответственно в направлении литья и в направлении ширины, и если значения измерений получают с интервалами 1 секунда, то точность вычислений, осуществляемых вычислителем 12 показателя текучести расплавленной стали, дополнительно повышается. Система оценки показателей текучести расплавленной стали в режиме реального позволяет понять, проводится ли работа в соответствующем диапазоне, обеспечивающем низкий риск возникновения дефекта, а изменение рабочих условий позволяет контролировать, чтобы показатели текучести расплавленной стали находились в соответствующих диапазонах. В результате получают сляб высокого качества.

Отметим, что в этом варианте осуществления площадь с низкой скоростью потока была описана как площадь области, где скорость потока на границе затвердевания меньше или равна заданному значению; однако скорость потока для показателя текучести расплавленной стали не ограничивается скоростью на границе затвердевания. Если область имеет низкую скорость потока в потоке расплавленной стали, создаваемым электромагнитным перемешивающим магнитным полем или подобным (перемешиваемый поток), то эта область отрицательно влияет на захват пузырьков и включений на границе затвердевания, и, таким образом, это можно использовать для показателя текучести расплавленной стали. Таким образом, площадь с низкой скоростью потока не ограничена площадью, относящейся к скорости потока на границе затвердевания, и может быть определена различными способами. Аналогично, максимальное значение скорости поверхностного потока расплавленной стали и максимальное значение энергии турбулентности поверхности расплавленной стали указывают на состояния поверхности расплавленной стали и относятся к улавливанию формовой пудры. Таким образом, показатели текучести расплавленной стали не ограничены этими максимальными значениями, и скорость или состояние потока на поверхности расплавленной стали, которые определены соответствующим образом, могут быть использованы для показателей текучести расплавленной стали.

Кроме того, показателями текучести расплавленной стали предпочтительно управляют с учетом следующих двух моментов. Первый момент – это явление нелинейного потока расплавленной стали. Другими словами, если исходные рабочие условия различны, то одна и та же величина изменения рабочего состояния приводит к разным величинам изменения показателя текучести расплавленной стали. На фиг. 4(a) и 4(b) приведены диаграммы, иллюстрирующие соотношение между величиной изменения плотности магнитного потока электромагнитного перемешивающего магнитного поля и величиной изменения максимальной скорости поверхностного потока расплавленной стали при двух различных состояниях плотности магнитного потока электромагнитного перемешивающего магнитного поля. В условиях, показанных на фиг. 4(а), изменение плотности магнитного потока электромагнитного перемешивающего магнитного поля практически не меняет максимальную скорость поверхностного потока расплавленной стали. Наоборот, в условиях, показанных на фиг. 4(b), увеличение плотности магнитного потока электромагнитного перемешивающего магнитного поля увеличивает максимальную скорость поверхностного потока расплавленной стали. Кроме того, как описано выше, в выпускном потоке расплавленной стали может возникать неравномерный поток независимо от рабочих условий. Таким образом, чувствительность изменения показателя текучести расплавленной стали к величине изменения рабочих условий может изменяться каждый момент, и если чувствительность предварительно установлена, то может быть трудно осуществить контроль, чтобы показатель текучести расплавленной стали находился в пределах соответствующего диапазона.

Второй момент – это взаимное влияние рабочих условий и показателей текучести расплавленной стали. Например, увеличение скорости разливки уменьшает площадь с низкой скоростью потока и, с другой стороны, увеличивает максимальную скорость поверхностного потока расплавленной стали. Кроме того, изменение глубины погружения погружного входного сопла может изменять максимальную скорость поверхностного потока расплавленной стали и максимальное значение энергии турбулентности поверхности расплавленной стали. Чтобы осуществлять управление так, чтобы все показатели текучести расплавленной стали находились в соответствующих диапазонах, управление необходимо осуществлять с учетом взаимодействия при комбинировании некоторых рабочих условий. К сожалению, если используют сходящееся вычисление для неявного получения величин изменения рабочих условий, то время вычисления велико, а динамическое управление затруднено. Таким образом, предпочтительно явно рассчитывать величины изменения рабочих условий с учетом помех и отражать рассчитанные величины в рабочих условиях в последующем цикле управления.

На фиг. 5 приведен блок-схема последовательности действий, иллюстрирующая процедуру работы процессов управления условиями, выполняемых устройством управления машины непрерывного литья, в соответствии с вариантом осуществления настоящего изобретения. Блок-схема, показанная на фиг. 5, начинается каждый раз, когда вычислитель 12 показателей текучести расплавленной стали вычисляет показатели текучести расплавленной стали, и управление рабочими условиями переходит к процессу на этапе S1. Отметим, что последующее описание относится к случаю, когда изменяют рабочие условия A, B и C для управления площадью S с низкой скоростью потока, максимальной скоростью V поверхностного потока расплавленной стали и максимальным значением энергии E турбулентности поверхности расплавленной стали, выступающими в качестве показателей текучести расплавленной стали.

В процессе на этапе S1 контроллер 13 рабочих условий определяет, все ли показатели текучести расплавленной стали, вычисленные посредством вычислителя 12 показателей текучести расплавленной стали, находятся в соответствующих диапазонах. Если результатом определения является то, что все показатели текучести расплавленной стали находятся в соответствующих диапазонах (Да на этапе S1), то контроллер 13 рабочих условий не изменяет рабочих условий, и последовательность процессов управления рабочими условиями завершается. С другой стороны, если, по меньшей мере, один из показателей текучести расплавленной стали выходит за пределы соответствующего диапазона (Нет на этапе S1), то контроллер 13 рабочих условий позволяет перейти управлению рабочими условиями к процессу на этапе S2.

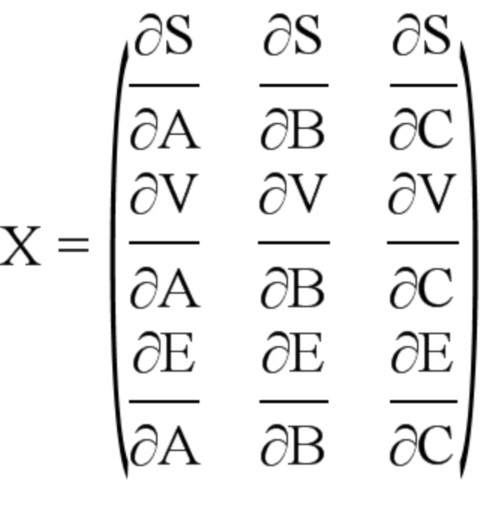

В процессе на этапе S2 контроллер 13 рабочих условий оценивает состояние потока расплавленной стали, когда каждое из рабочих условий, которыми нужно управлять, слегка изменяется, и вычисляет показатели текучести расплавленной стали. Отметим, что значительные отклонения рабочих условий от исходных рабочих условий могут снизить точность оценки распределения потока расплавленной стали, поэтому предпочтительным является отклонение в пределах 10% от исходных рабочих условий. Затем, контроллер 13 рабочих условий вычисляет разности между рассчитанными показателями текучести расплавленной стали и показателями текучести расплавленной стали, рассчитанными с помощью вычислителя 12 показателей текучести расплавленной стали, и получает матрицу чувствительности X, вычисляя векторы чувствительности показателей текучести расплавленной стали, когда каждое из рабочих условий изменяют. Следующее уравнение (1) представляет матрицу чувствительности X, когда вектор чувствительности (∂S/∂A, ∂V/∂A, ∂E/∂A) показателей текучести расплавленной стали получают при изменении рабочего условия A, вектор чувствительности (∂S/∂B, ∂V/∂B, ∂E/∂B) показателей текучести расплавленной стали получают при изменении рабочего условия B, а вектор чувствительности (∂S/∂C, ∂V/∂C, ∂E/∂C) показателей текучести расплавленной стали получают при изменении рабочего условия C. На этом процесс на этапе S2 завершается, и управление рабочим состоянием переходит к процессу на этапе S3

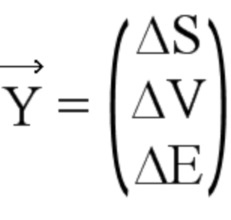

В процессе на этапе S3 контроллер 13 рабочих условий вычисляет значение разницы между каждым из показателей текучести расплавленной стали, вычисленным вычислителем 12 показателей текучести расплавленной стали, и соответствующим диапазоном для получения вектора отклонений Y. Следующее уравнение (2) представляет вектор отклонений Y, когда площадь S с низкой скоростью потока, максимальная скорость V поверхностного потока расплавленной стали и максимальное значение E энергии турбулентности поверхности расплавленной стали имеют отклонения ΔS, ΔV и ΔE соответственно. На этом процесс на этапе S3 завершается, и управление рабочим состоянием переходит к процессу на этапе S4.

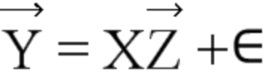

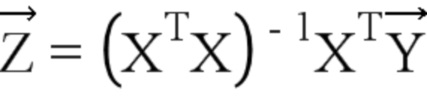

В процессе на этапе S4 контроллер 13 рабочих условий использует матрицу X чувствительности, полученную в процессе на этапе S2, и вектор Y отклонений, полученный в процессе на этапе S3, для вычисления вектора оптимальной величины изменения Z = (ΔA, ΔB, ΔC) рабочих условий с использованием метода наименьших квадратов. Следующее уравнение (3) представляет соотношение между матрицей X чувствительности, вектором Y отклонений, вектором Z величины изменения рабочих условий и вектором ε ошибок. Метод наименьших квадратов – это метод получения вектора Z величины изменения, с помощью которого минимизируется сумма квадратов вектора ε ошибок в уравнении (3), в качестве оптимального решения, и вектор Z оптимальной величины изменения рабочие условия можно вычислить в соответствии со следующим уравнением (4). Таким образом, вектор Z оптимальной величины изменения рабочих условий явно вычисляют на основе исходных рабочих условий, имеющих известные величины, и показателей текучести расплавленной стали, рассчитанных с помощью вычислителя 12 показателей текучести расплавленной стали. На этом процесс на этапе S4 завершается, и управление рабочим состоянием переходит к процессу на этапе S5.

В процессе на этапе S5 контроллер 13 рабочих условий отражает вектор оптимальной величины изменения Z = (ΔA, ΔB, ΔC) рабочих условий, полученный в процессе на этапе S4, в рабочих условиях и устанавливает отраженные условия в качестве рабочих условий в последующем цикле управления. В частности, контроллер 13 рабочих условий использует рабочие условия A + ΔA, B + ΔB и C + ΔC в последующем цикле управления. На этом завершается процесс на этапе S5, и заканчивается последовательность процессов управления условиями работы.

Примеры

В качестве примера настоящее изобретение было применено к непрерывному литью сверхнизкоуглеродистой стали. Литейная форма имеет ширину 1200 мм и толщину 260 мм, а скорость литья в установившемся состоянии составляет 1,6 м/мин. В этом примере работа проводилась при соответствующем диапазоне площади с низкой скоростью потока, установленным на 0,02 м2 или меньше, и соответствующим диапазоном максимальной скорости поверхностного потока расплавленной стали, установленным на 0,05-0,30 м/с. Во время работы площадь с низкой скоростью потока, рассчитанная при работе машины 1 непрерывного литья, превышала соответствующий диапазон, и, таким образом, плотность магнитного потока электромагнитного перемешивающего магнитного поля была увеличена на 5%. В результате, как показано на фиг. 6, сила перемешивания расплавленной стали в литейной форме 4 увеличилась, что увеличило скорость потока на границе затвердевания и уменьшило площадь с низкой скоростью потока. К сожалению, увеличение силы перемешивания расплавленной стали из-за этого изменения рабочих условий привело к тому, что максимальная скорость поверхностного потока расплавленной стали превысила соответствующий диапазон, как показано на фиг. 7 в некоторых случаях. Тогда, глубина погружения сопла была увеличена на 30 мм. Это связано с тем, что выпускной поток из погружного входного сопла 5 сталкивается с медной пластиной литейной формы и меняет направление, и обратный поток перекрывает перемешиваемый поток, увеличивая скорость поверхностного потока расплавленной стали, так что увеличение глубины погружения погружного входного сопла 5 уменьшает обратный поток и, таким образом, может снизить скорость поверхностного потока расплавленной стали. Это изменение рабочих условий позволило управлять так, чтобы максимальная скорость поверхностного потока расплавленной стали находилась в соответствующем диапазоне, как показано на фиг. 8, уменьшая при этом площадь с низкой скоростью потока. Кроме того, оценка в режиме реального времени показателей потока расплавленной стали (максимальной скорости поверхностного потока расплавленной стали, площади с низкой скоростью потока и максимального значения энергии турбулентности поверхности расплавленной стали) позволяла контролировать рабочие условия, так чтобы показатели текучести расплавленной находились в соответствующих диапазонах. В результате, как показано на фиг. 9, степень примешивания дефектов в слябе, являющаяся показателем качества сляба, была уменьшена. Таким образом было подтверждено, что способ управления машиной непрерывного литья в соответствии с настоящим изобретением позволяет производить слябы превосходного качества.

В примере, показанном на фиг. 10(a)-10(d), виртуальная установка, имеющая искусственное возмущение, вызывающее засорение погружного входного сопла, была создана при моделировании, и было подтверждено, что устройство управления машиной непрерывного литья в соответствии с одним вариантом осуществления настоящего изобретения позволяет осуществлять управление таким образом, чтобы площадь с низкой скоростью потока и максимальная скорость поверхностного потока расплавленной стали, вычисленная на виртуальной установке, находились в соответствующих диапазонах за счет управления плотностью магнитного потока электромагнитного перемешивающего магнитного поля и скоростью литья. Когда возмущение было вызвано в момент времени t = t1, показанный на фиг. 10(a)-10(d), возникли расчетные погрешности между площадью с низкой скоростью потока и максимальной скоростью поверхностного потока расплавленной стали, вычисленными с помощью вычислителя 12 показателя текучести расплавленной стали, и площадью с низкой скоростью потока и максимальной скоростью потока расплавленной стали в виртуальной установке. Затем, когда процесс оценки состояния потока расплавленной стали был начат в момент времени t = t2, показанный на фиг. 10(a)-10(d), расчетные погрешности между площадью с низкой скоростью потока и максимальной скоростью поверхностного потока расплавленной стали, вычисленными с помощью вычислителя 12 показателя текучести расплавленной стали, и площадью с низкой скоростью потока и максимальной скоростью потока расплавленной стали в виртуальной установке были уменьшены. Затем, когда процесс управления рабочими условиями был начат в момент времени t = t3, показанный на фиг. 10(a)-10(d), плотность магнитного потока электромагнитного перемешивающего магнитного поля была увеличена, скорость литья была уменьшена, а площадь области с низкой скоростью потока и максимальная скорость поверхностного потока расплавленной стали в виртуальной установке были увеличены до окрестностей верхних границ соответствующих диапазонов. На основании вышеизложенного было подтверждено, что оценка в режиме реального времени показателей потока расплавленной стали (максимальной скорости поверхностного потока расплавленной стали, площади с низкой скоростью потока и максимального значения энергии турбулентности поверхности расплавленной стали) позволяла контролировать рабочие условия, так чтобы показатели текучести расплавленной стали при необходимости находились в соответствующих диапазонах, и чтобы было возможно производство высококачественных слябов. Отметим, что на фиг. 10(a)-10(d) пунктирная линия L1 указывает площадь с низкой скоростью потока в виртуальной установке, линия L2 указывает площадь с низкой скоростью потока, рассчитанную с помощью вычислителя 12 показателя текучести расплавленной стали, пунктирная линия L3 указывает максимальную скорость поверхностного потока расплавленной стали на виртуальной установке, а линия L4 указывает максимальную скорость поверхностного потока расплавленной стали, вычисленную с помощью вычислителя 12 показателя текучести расплавленной стали.

Был описан вариант осуществления, в котором применено изобретение, сделанное изобретателями; однако описание настоящего варианта осуществления и чертежи, служащие частью раскрытия настоящего изобретения, не следует толковать как ограничение настоящего изобретения. Например, в примере, показанном на фиг. 10(a)-10(d), рассмотрен случай, когда регулируют плотность магнитного потока электромагнитного перемешивающего магнитного поля и скорость литья; тем не менее, показатели текучести, такие как площадь с низкой скоростью потока, скорость поверхностного потока расплавленной стали и энергию турбулентности поверхности расплавленной стали, можно регулировать путем манипулирования плотностью магнитного потока электромагнитного перемешивающего магнитного поля. Таким образом, другие варианты осуществления, примеры, способы работы и тому подобное, которые могут быть реализованы специалистами в данной или подобной области техники на основе этого варианта осуществления, входят в объем настоящего изобретения.

Промышленная применимость

В соответствии с настоящим изобретением может быть предложен способ управления для машины непрерывного литья, устройство управления для машины непрерывного литья и способ изготовления отливки, которые позволяют производить отливки высокого качества.

Список ссылочных позиций

1 машина непрерывного литья

2 расплавленная сталь

3 промежуточное разливочное устройство

4 литейная форма

5 погружное входное сопло

10 управляющее устройство

11 блок оценки состояния потока расплавленной стали

12 вычислитель показателя текучести расплавленной стали

13 контроллер рабочих условий

Изобретение относится к непрерывному литью. Способ управления машиной непрерывного литья включает оценку состояния потока расплавленной стали и вычисление показателя течения стали с учетом примесей посредством встроенной системы в режиме реального времени и управление рабочими условиями. Поток оценивают температурой стали и рабочими условиями машины непрерывного литья: шириной разливки, скоростью, плотностью магнитного потока перемешивающего поля и глубиной погружения сопла. Показатель течения стали включает: площадь области, в которой скорость потока меньше или равна заданному значению в потоке, создаваемом электромагнитным полем, и максимальные значения скорости поверхностного потока и энергии турбулентности поверхности стали. На этапе управления рабочими условиями определяют нахождение всех показателей течения в соответствующих заданных диапазонах, вычисляют оптимальную величину изменения рабочих условий при нахождении по меньшей мере одного из показателей течения за пределами заданного диапазона и управляют рабочими условиями в последующем цикле управления на основе вычисленной оптимальной величины. Обеспечивается повышение качества отливок. 3 н. и 3 з.п. ф-лы, 10 ил.

1. Способ управления машиной непрерывного литья, включающий:

этап оценки состояния потока расплавленной стали посредством встроенной системы в режиме реального времени, на котором оценивают состояние потока расплавленной стали в литейной форме, используя рабочие условия машины непрерывного литья и данные о температуре расплавленной стали в литейной форме;

этап вычисления показателя течения расплавленной стали посредством встроенной системы в режиме реального времени, на котором вычисляют показатель течения расплавленной стали на основе состояния потока расплавленной стали, оцененного на этапе оценки состояния потока расплавленной стали, причем показатель течения расплавленной стали представляет собой показатель примешивания примесей к отливке внутри литейной формы; и

этап управления рабочими условиями, на котором управляют рабочими условиями машины непрерывного литья таким образом, чтобы показатель течения расплавленной стали, вычисленный на этапе вычисления показателя течения расплавленной стали, находился в соответствующем заданном диапазоне,

при этом рабочие условия машины непрерывного литья включают в себя по меньшей мере одно из следующего: ширина разливки, скорость литья, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубина погружения сопла,

при этом показатель течения расплавленной стали включает в себя:

площадь области, в которой скорость потока меньше или равна заданному значению в перемешиваемом потоке, создаваемом посредством магнитного поля электромагнитного перемешивания,

максимальное значение скорости поверхностного потока расплавленной стали и

максимальное значение энергии турбулентности поверхности расплавленной стали,

при этом этап управления рабочими условиями включает в себя:

этап определения, на котором определяют, находятся ли все показатели течения расплавленной стали, вычисленные на этапе вычисления показателя течения расплавленной стали, в соответствующих заданных диапазонах,

этап вычисления оптимальной величины изменения рабочих условий, на котором вычисляют оптимальную величину изменения рабочих условий, если по меньшей мере один из показателей течения расплавленной стали находится за пределами соответствующего заданного диапазона, и

этап управления, на котором управляют рабочими условиями в последующем цикле управления на основе вычисленной оптимальной величины изменения рабочих условий

2. Способ по п. 1, в котором данные о температуре расплавленной стали в литейной форме представляют собой данные о температуре, включающие в себя измеренное датчиком температуры, установленным на литейной форме, значение.

3. Способ по п. 1 или 2, в котором этап управления рабочими условиями включает в себя этап вычисления чувствительности состояния потока расплавленной стали по отношению к изменению рабочих условий посредством оценки для каждого цикла управления состояния потока расплавленной стали, когда по меньшей мере один из следующих далее параметров изменяется в пределах 10% от исходных рабочих условий: ширина разливки, скорость литья, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубина погружения сопла.

4. Способ по п. 3, в котором этап управления рабочими условиями включает в себя этап выполнения управления посредством явного вычисления взаимного влияния между шириной разливки, скоростью литья, плотностью магнитного потока электромагнитного перемешивающего магнитного поля и глубиной погружения сопла.

5. Устройство управления машиной непрерывного литья, содержащее:

блок оценки состояния потока расплавленной стали, выполненный с возможностью оценки посредством встроенной системы в режиме реального времени состояния потока расплавленной стали в литейной форме, используя рабочие условия машины непрерывного литья и данные о температуре расплавленной стали в литейной форме;

вычислитель показателя течения расплавленной стали, выполненный с возможностью вычисления посредством встроенной системы в режиме реального времени показателя течения расплавленной стали на основе состояния потока расплавленной стали, оцененного посредством блока оценки состояния потока расплавленной стали, причем показатель течения расплавленной стали представляет собой показатель примешивания примесей к отливке внутри литейной формы; и

контроллер рабочих условий, выполненный с возможностью управления рабочими условиями машины непрерывного литья таким образом, чтобы показатель течения расплавленной стали, вычисленный посредством вычислителя показателя течения расплавленной стали, находился в соответствующем заданном диапазоне,

при этом рабочие условия машины непрерывного литья включают в себя по меньшей мере одно из следующего: ширина разливки, скорость литья, плотность магнитного потока электромагнитного перемешивающего магнитного поля и глубина погружения сопла,

при этом показатель течения расплавленной стали включает в себя:

площадь области, в которой скорость потока меньше или равна заданному значению в перемешиваемом потоке, создаваемом посредством магнитного поля электромагнитного перемешивания,

максимальное значение скорости поверхностного потока расплавленной стали и

максимальное значение энергии турбулентности поверхности расплавленной стали,

при этом контроллер рабочих условий выполнен с возможностью:

определения, находятся ли все показатели течения расплавленной стали, вычисленные вычислителем показателя течения расплавленной стали, в соответствующих заданных диапазонах,

вычисления оптимальной величины изменения рабочих условий, если по меньшей мере один из показателей течения расплавленной стали находится за пределами соответствующего заданного диапазона, и

управления рабочими условиями в последующем цикле управления на основе вычисленной оптимальной величины изменения рабочих условий.

6. Способ изготовления отливки, содержащий этап изготовления отливки при управлении машиной непрерывного литья с использованием способа управления машиной непрерывного литья по любому из пп. 1-4.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА | 2011 |

|

RU2520891C2 |

| JP 2017159363 A, 14.09.2017 | |||

| СПОСОБ, СИСТЕМА И АППАРАТ, ИСПОЛЬЗУЮЩИЕ ВЫСОКОЭНЕРГЕТИЧЕСКИЕ ПОСТОЯННЫЕ МАГНИТЫ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕЩЕНИЯ, ТОРМОЖЕНИЯ И ДОЗИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, ПОДАВАЕМЫХ В ЛИТЕЙНЫЕ МАШИНЫ | 2000 |

|

RU2256279C2 |

| US 20170219932 A1, 03.08.2017 | |||

| JP 2018506354 A, 08.03.2018 | |||

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2011 |

|

RU2574556C1 |

| Способ защиты стекломассы от посторонних включений | 1945 |

|

SU65799A1 |

| JP 2016016414 A, 01.02.2016 | |||

| US 20180354023 A1, 13.12.2018 | |||

| МОДУЛИРОВАННОЕ ЭЛЕКТРОМАГНИТНОЕ ПЕРЕМЕШИВАНИЕ МЕТАЛЛОВ НА ПОЗДНЕЙ СТАДИИ ЗАТВЕРДЕВАНИЯ | 2008 |

|

RU2453395C1 |

Авторы

Даты

2022-06-28—Публикация

2020-02-06—Подача