Изобретение относится к черной металлургии, а именно к внепечному рафинированию стали шлакообразующими смесями в ковше.

Целью изобретения является повышение степени десульфурации и качества стали.

Режимы продувки металла аргоном, азотом либо природным газом определяют экспериментально исходя из требования получить максимально возможную поверхность раздела реагирующих фаз.

Продувку аргоном или азотом либо природным газом начинают до выпуска металла из сталеплавильного агрегата, чтобы жидкий металл не попадал в продувочные устройства, т.е. не происходило бы заметалли- вания Нижнее значение приведенной скорости барботяжа равное 0,003 м/с, обусловлено тем. что при этом не происходит заметалливания и обеспечивается равномерное перемешивание металла в ковше без образования каналов, характеризующих кризис истечения Увеличение приведенной скорости барботажа по мере наполнения ковша на 1/4 его высоты до 0,007-0,014 м/с, ВЫЗРЯНО тем, что необходимо преодолеть ферростатическое давление металла и обеспечить равномерное перемешивание металла fiei образования канао XJ

ел со

4 Ч)

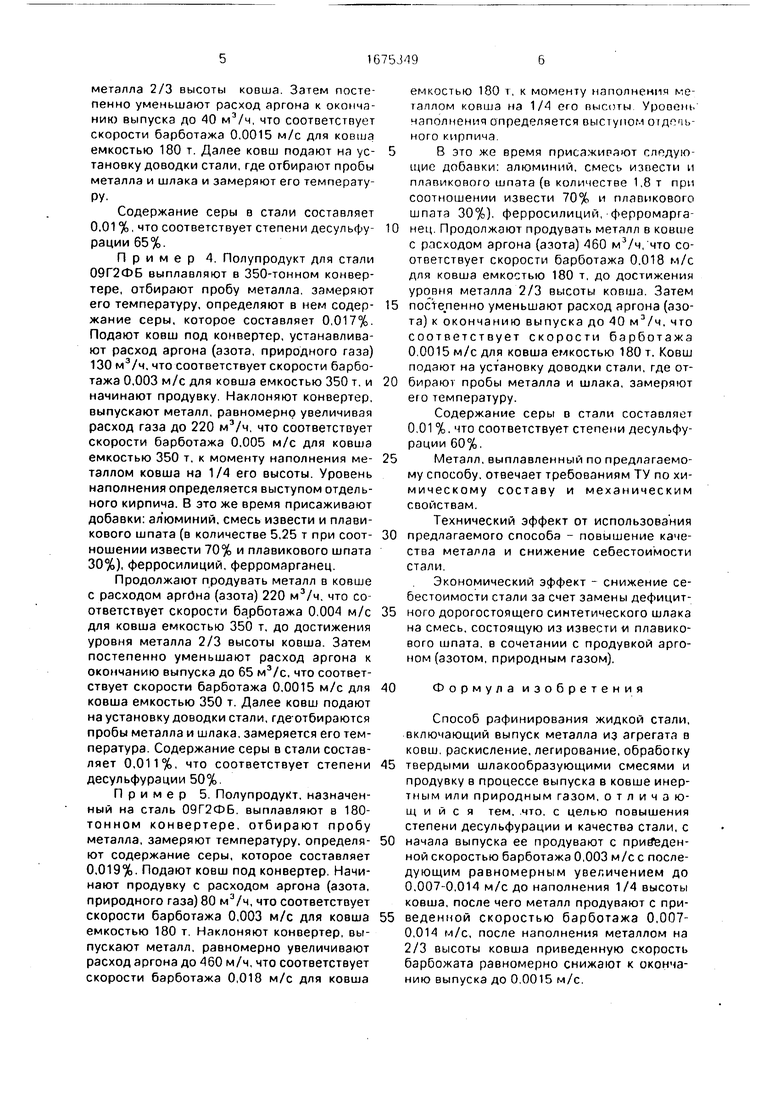

лов. При дальнейшем повышении уровня металла с 1/4 высоты ковша до 2/3 приведенная скорое ь барботажа находится в интервале 0,007-0,014 м/с, что обеспечивает эффективную десульфурацию и требуемое качество металла. При последующем увеличении приведенной скорости барботажа свыше 0,014 м/с происходит образование каналов и выброс металла из ковша, при приведенной скорости барботажа менее 0,007 м/с не достигается требуемой степени десульфурации металла из-за недостаточно эффективного перемешивания за время выпуска. Постепенное снижение приведенной скорости барботажа к окончанию выпуска до 0,0015 м/с обусловлено исключением возможных выбросов металла из ковша и обеспечением Перемешивания металла.

Способ поясняется таблицей.

Пример 1. Полупродукт, назначенный на сталь 09Г2ФБ, выплавляют в 350-тонном конвертере, отбирают пробу металла, замеряют его температуру, определяют содержание в нем серы, которое составляет 0,02%. Подают ковш под конвертер. Устанавливают расход аргона (природного газа азота), равный 130 м3/ч, что соответствует скорости барботажа 0.003 м/с для ковша емкостью 350 т, и начинают подачу газа. Наклоняют конвертер, выпускают металл, равномерно увеличивая расход аргона до 600 мэ/ч, что соответствует скорости барботажа 0,014 м/ч для ковша емкостью 350 т, к моменту наполнения металлом ковша на 1/4 его высоты. Уровень наполнения определяется выступом отдельного кирпича. В это же время присаживают следующие добавки: алюминий, смесь извести и плавикового шпата (в количестве 3,5 т при соотношении СаО 70% и CaF2 30%), ферросилиций, ферромарганец.

Далее продолжают продувать металл в ковше с расходом аргона 600 мэ/ч, что соответствует скорости барботажа 0,014 м/с для ковша емкостью 350 т, до достижения уровня металла 2/3 высоты ковша, затем постепенно уменьшают расход аргона к окончанию выпуска до 65 мэ/ч, что соответ- ствует скорости барботажа 0,015 м/с для ковша емкостью 350 т. Затем ковш подают на установку доводки стали, где отбираются пробы металла и шлака, замеряется температура металла. Содержание серы в стали составляет0,006%, что соответствует степени десульфурации 70%.

П р и м е р 2. Полупродукт, назначенный на сталь 09Г2ФБ. выплавляют в 250-тонной мартеновской печи, отбирают пробу металла, замеряют его температуру, определяют

в нем содержание серы, которое составляет 0,022%. Подают ковш под желоб мартеновской печи, устанавливают расход аргона, равный 100 м3/ч. что соответствует скорости барботажа 0.003 м/с для ковша емкостью 250 т. и начинают продувку. С выпуском металла равномерно увеличивают расход аргона до 230 м3/ч, что соответствует скорости барботажа 0,007 м/с для ковша

0 250 т, к моменту наполнения металлом ковша на 1/4 его высоты. Уровень наполнения определяется выступом отдельного кирпича. Одновременно начинают присаживать добавки в такой последовательности: алю5 миний, смесь извести и плавикового шпата (в количестве 3,75 т при соотношении извести 70% и плавикового шпата 30%). ферросилиций, ферромарганец.

Продолжают продувать металл в ковше

0 с расходом аргона (азота, природного газа) 230 м3/ч, что соответствует скорости барботажа 0.007 м/с для ковша емкостью 250 т, до достижения уровня металла 2/3 высоты ковша. Постепенно уменьшают расход аргона

5 (азота) к окончанию выпуска металла из сталеплавильного агрегата до 50 мэ/ч, что соответствует скорости барботажа 0,0015 м/с для ковша емкостью 250 т. Затем ковш подают на установку по доводке стали, где от0 бираются пробы металла и шлака, замеряется температура металла.

Содержание серы в стали составляет 0,008%. что соответствует степени десульфурации 65%.

5 П р и м е р 3. Полупродукт, назначенный на сталь 09Г2ФБ, выплавляют в 180-тонном конвертере, отбирают пробу металла, замеряют его температуру, определяют в нем содержание серы, которое составляет

0 0,018%. Подают ковш под конвертер. Устанавливают расход аргона (азота, природного газа) 80 м3/ч, что соответствует скорости барботажа 0.003 м/с для ковша емкостью 180 т, и начинают продувку. Наклоняют кон5 вертер. выпускают металл, равномерно увеличивают расход аргона (азота, природного газа) до 180 мэ/ч, что соответствует скорости барботажа 0,007 м/с для ковша емкостью 180 т. к моменту наполнения металлом

0 ковша на 1/4 его высоты. Уровень наполнения определяется выступом отдельного кирпича. В это же время присаживают следующие добавки: алюминий, смесь извести и плавикового шпата (в количестве 2,7 т

5 при соотношении извести 70% и плавикового шпата 30%). ферросилиций, ферромарга нец. Продолжают продувать металл в ковше с расходом аргона 180 м3/ч, что соответст вует скорости барботэжа 0.007 м/с для ков ша емкостью 180 т, до достижения уровн

металла 2/3 высоты ковша. Затем постепенно уменьшают расход аргона к окончанию выпуска до 40 мэ/ч, что соответствует скорости барботажа 0,0015 м/с для ковша емкостью 180 т. Далее ковш подают на ус- тановку доводки стали, где отбирают пробы металла и шлака и замеряют его температуру.

Содержание серы в стали составляет 0,01 %, что соответствует степени десульфу- рации 65%.

Пример 4. Полупродукт для стали 09Г2ФБ выплавляют в 350-тонном конвертере, отбирают пробу металла, замеряют его температуру, определяют в нем содер- жание серы, которое составляет 0,017%. Подают ковш под конвертер, устанавливают расход аргона (азота, природного газа) 130 м3/ч, что соответствует скорости барботажа 0,003 м/с для ковша емкостью 350 т, и начинают продувку. Наклоняют конвертер, выпускают металл, равномерно увеличивая расход газа до 220 мэ/ч, что соответствует скорости барботажа 0,005 м/с для ковша емкостью 350 т, к моменту наполнения ме- таллом ковша на 1/4 его высоты. Уровень наполнения определяется выступом отдельного кирпича. В это же время присаживают добавки: алюминий, смесь извести и плавикового шпата (в количестве 5,25 т при соот- ношении извести 70% и плавикового шпата 30%), ферросилиций, ферромарганец.

Продолжают продувать металл в ковше с расходом аргбна (азота) 220 м3/ч. что соответствует скорости барботажа 0.004 м/с для ковша емкостью 350 т, до достижения уровня металла 2/3 высоты ковша. Затем постепенно уменьшают расход аргона к окончанию выпуска до 65 мэ/с, что соответствует скорости барботажа 0,0015 м/с для ковша емкостью 350 т. Далее ковш подают на установку доводки стали, гдеотбираются пробы металла и шлака, замеряется его температура. Содержание серы в стали составляет 0,011%, что соответствует степени десульфурации 50%.

Пример 5. Полупродукт, назначенный на сталь 09Г2ФБ. выплавляют в 180- тонном конвертере, отбирают пробу металла, замеряют температуру, определя- ют содержание серы, которое составляет 0,019%. Подают ковш под конвертер. Начинают продувку с расходом аргона (азота, природного газа) 80 ма/ч, что соответствует скорости барботажа 0,003 м/с для ковша емкостью 180 т. Наклоняют конвертер, выпускают металл, равномерно увеличивают расход аргона до 460 м/ч, что соответствует скорости барботажа 0,018 м/с для ковша

емкостью 180 т, к моменту наполнения металлом ковша на 1/4 его высоты Уровень наполнения определяется выступом огдопь- ного кирпича.

В это же время присаживают следующие добавки: алюминий, смесь извести и плавикового шпата (в количестве 1,8 т при соотношении извести 70% и плавикового шпата 30%), ферросилиций, ферромарганец. Продолжают продувать металл в ковше с расходом аргона (азота) 460 м3/ч, что соответствует скорости барботажа 0.018 м/с для ковша емкостью 180 т, до достижения уровня металла 2/3 высоты ковша. Затем постепенно уменьшают расход аргона (азота) к окончанию выпуска до 40 м3/ч, что соответствует скорости барботажа 0,0015 м/с для ковша емкостью 180 т. Ковш подают на установку доводки стали, где отбирают пробы металла и шлака, замеряют его температуру.

Содержание серы в стали составляет 0,01 %. что соответствует степени десульфурации 60%.

Металл, выплавленный по предлагаемому способу, отвечает требованиям ТУ по химическому составу и механическим свойствам.

Технический эффект от использования предлагаемого способа - повышение качества металла и снижение себестоимости стали.

Экономический эффект - снижение себестоимости стали за счет замены дефицитного дорогостоящего синтетического шлака на смесь, состоящую из извести v плавикового шпата, в сочетании с продувкой аргоном (азотом, природным газом).

Формула изобретения

Способ рафинирования жидкой стали, включающий выпуск металла из агрегата в ковш, раскисление, легирование, обработку твердыми шлакообразующими смесями и продувку в процессе выпуска в ковше инертным или природным газом, отличающийся тем. .что. с целью повышения степени десульфурации и качества стали, с начала выпуска ее продувают с прив еден- ной скоростью барботажа 0,003 м/с с последующим равномерным увеличением до 0.007-0.014 м/с до наполнения 1/4 высоты ковша, после чего металл продувают с приведенной скоростью барботажа 0,007- 0,014 м/с, после наполнения металлом на 2/3 высоты ковша приведенную скорость барбожата равномерно снижают к окончанию выпуска до 0,0015 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ внепечной обработки стали | 1987 |

|

SU1650716A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2001 |

|

RU2192480C1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2148087C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ производства стали | 1987 |

|

SU1768650A1 |

Изобретение относится к черной металлургии, а именно к внепечному рафинированию стали шлакообразующими смесями. 2Цель - повышение степени десульфурации и улучшение качества стали. Способ включает выпуск металла из агрегата в ковш, раскисление, легирование, обработку твердыми шлакообразующими смесями и про дувку в процессе выпуска в ковше инертным, например аргоном или азотом, либо природным газом Металл с начала выпуска продувают с приведенной скоростью барботажа, равной 0.003 м/с. с последующим равномерным увеличением ее до 0,007- 0,014 м/с к моменту наполнения 1 /4 высоты ковша. После этого металл продувают с приведенной скоростью барботажа 0,007- 0,014 м/с, после наполнения металлом на 2/3 высоты ковша приведенную скорость барботажа равномерно снижают к окончанию выпуска до 0,0015 м/с Степень десульфурации увеличивается на 10-15%. угар раскислителей снижается на 0.5-2,5%, 1 табл. СО с

| Способ внепечной обработки стали | 1986 |

|

SU1435618A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Власов Н.Н | |||

| и др | |||

| Повышение эффективности обработки металла в ковше аргоном | |||

| Проблемы стального слитка | |||

| - Труды научно-технической конференции по слитку | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М. | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Двигатель внутреннего горения | 1921 |

|

SU450A1 |

Авторы

Даты

1991-09-07—Публикация

1988-07-19—Подача