Предлагаемое изобретение относится к машиностроению и может быть использовано для нанесения покрытий различного назначения на рабочие поверхности деталей.

Известен способ плазменного напыления покрытий деталей, имеющих форму тел вращения [Патент РФ 2078846, С 23 С 4/12, 1997], при этом включают откачку газа в направлении, соосном с плазменной струей, а с противоположной стороны осуществляют обдув аргоном, нагретым до температуры 60-100oС.

Недостатком аналога является узкая область применения, сложность технологии, недостаточная температура для улучшения сцепления порошка с изделием.

Известен способ металлизации [Лелякин В.П., Саблуков А.С., Литовченко Н. Н. Исследование процесса газодинамического диспергирования металла при электродуговой металлизации// Сварочное производство, 2000, 1, с.16], при котором повышение прочности сцепления покрытия с изделием достигают увеличением скорости напыляемого материала за счет использования высокоскоростной струи продуктов сгорания жидкого углеводородного топлива.

Недостатком аналога является усложнение существующих технологий напыления и ограничения по используемым материалам покрытия из-за атмосферы, в которой осуществляется металлизация.

Наиболее близким по технической сущности и по достигаемому результату является способ плазменного напыления порошком [Хасуи А., Моригаки О. Наплавка и напыление / Пер. с яп. X12В Н. Попова: Под ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение 1985, с.143]. Сущность способа заключается в том, что в дугу, горящую между катодом и медным водоохлаждаемым соплом, подается рабочий газ, который истекает из сопла в виде плазменной струи. Напыляемый порошок подается в сопло струей транспортирующего газа на поверхность, обрабатываемую механическим способом.

Недостатком прототипа является неудовлетворительная для нагруженных конструкций прочность сцепления напыляемого слоя. Кроме того, напыляемая поверхность подвергается механической обработке для создания шероховатости, улучшающей сцепление порошка с поверхностью.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение прочности сцепления покрытия с поверхностью напыляемого изделия без предварительной механической обработки поверхности.

Поставленная задача достигается тем, что в способе плазменного напыления, по которому в дугу, горящую между катодом и медным водоохлаждаемым соплом, подают рабочий газ, образующий плазменную струю, а напыляемый порошок подают в сопло струей транспортирующего газа, на поверхность, обработанную механическим способом, в отличие от прототипа, напыляемый порошок в плазменную струю подают импульсами на необработанную поверхность, при этом соотношение паузы и импульса подачи порошка составляет 4:1. В этом случае в момент паузы в подаче порошка факел плазмы нагревает до высокой температуры или оплавляет тонкий слой поверхности изделия, а затем подается порошок. Порошок в этом случае попадает на подплавленную или разогретую поверхность (в зависимости от выбранного режима напыления: соотношения длительности импульса и паузы в подаче порошка), и тем самым обеспечивается более прочное сцепление порошка с поверхностью, причем это позволяет отказаться от общепринятой специальной подготовки поверхности изделия перед напылением.

Предлагаемый способ предпочтительно использовать для напыления изделий с толщиной стенки не менее 1,5-2,0 мм во избежании коробления изделия.

Пример конкретной реализации способа. Сравнительная оценка прочности сцепления покрытия с основным металлом, полученным предлагаемым способом, и способом, выбранном в качестве прототипа, определялась на "штифтовой пробе" (Хасуи А., Моригаки О. Наплавка и напыление, с. 182, рис.145). Диаметр образца d= 25 мм, поверхность образца, напыляемого известным способом, предварительно подвергалась пескоструйной обработке.

Напыление осуществляли на поверхность образцов из стали Ст3. Напыляемый порошок - молибден.

Режимы напыления

Напряжение, В - 60±2

Сила тока, А - 350±10

Расстояние от среза сопла до напыляемой поверхности, мм - 100

Расход рабочих газов, м3/ч

аргон - 3,2±0,2

водород - 0,3±0,2

Давление рабочих газов, МПа

аргон - 0,3

водород - 0,3

Транспортирующий газ - аргон высший сорт

Расход транспортирующего газа, м3/ч - 0,3

Скорость вращения детали, об/мин - 6÷12

Диаметр сопла, мм - 6±0,05

Испытания проводились по трем образцам. Для предлагаемого способа порошок подавали импульсами (1 с - подача порошка, 4 с - пауза), причем порошок подавали со стороны, противоположной движению плазмотрона.

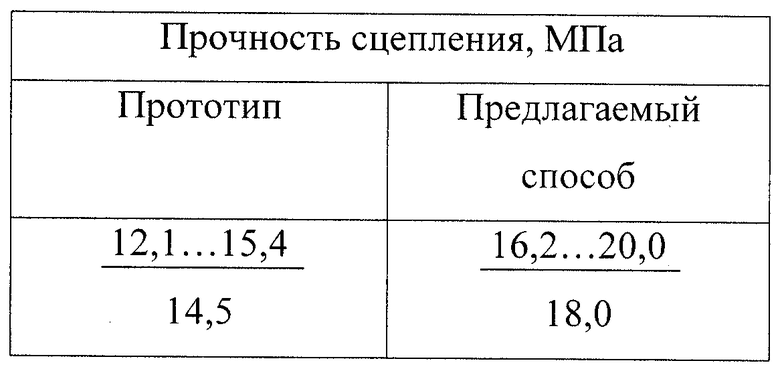

Результаты испытаний представлены в таблице.

Как видно из таблицы, прочность сцепления покрытия с основным металлом по предлагаемому способу на 20% выше, чем по прототипу.

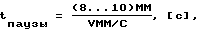

Время импульса и паузы в подаче порошка рекомендуется выбирать по формуле:

где V - скорость перемещения плазмотрона или изделия.

Итак, в соответствии с поставленной задачей, значительно увеличилась прочность сцепления покрытия с поверхностью напыляемого изделия без предварительной механической обработки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2015 |

|

RU2604086C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2145362C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

Изобретение относится к машиностроению и может быть использовано для нанесения покрытий различного назначения на рабочие поверхности деталей. Технический результат заключается в увеличении прочности сцепления покрытия с поверхностью напыляемого изделия без предварительной механической обработки поверхности. Для этого в дугу, горящую между катодом и медным водоохлаждаемым соплом, подают рабочий газ, образующий плазменную струю. Напыляемый порошок подают в сопло струей транспортирующего газа. Напыляемый порошок в плазменную струю подают импульсами на необработанную поверхность, при этом соотношение паузы и импульса подачи порошка составляет 4:1. 1 табл.

Способ плазменного напыления, при котором в дугу, горящую между катодом и медным водоохлаждаемым соплом, подают рабочий газ, образующий плазменную струю, а наплавляемый порошок подают в сопло струей транспортирующего газа на предварительно обработанную поверхность, отличающийся тем, что напыляемый порошок в плазменную струю подают импульсами, при этом предварительную обработку осуществляют в момент паузы в подаче порошка, причем соотношение паузы и импульса подачи порошка составляет 4: 1.

| ХАСУИ А | |||

| и др | |||

| Наплавка и напыление | |||

| Пер | |||

| с яп | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Попова/Под ред | |||

| В.С | |||

| Степина и др | |||

| - М.: Машиностроение, 1985, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ ПРИ НАНЕСЕНИИ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164264C2 |

Авторы

Даты

2003-05-10—Публикация

2001-07-05—Подача