Изобретение относится к перерабатывающей промышленности и может быть использовано для упаковки различных дозированных сыпучих материалов (гранулы различного назначения, мелкие и средние абразивные материалы, продукты химических производств и т.д.).

Известно большое количество устройств для упаковки сыпучих материалов, которые содержат в своем составе формообразующее устройство с механизмом протяжки упаковочного материала, например, авторское свидетельство 1712249, В 65 В 9/06, авторское свидетельство 1813675, В 65 В 9/06, авторское свидетельство 1824351, В 65 В 9/06, полезная модель 5578, В 65 В 9/02, и др.

К недостаткам рассматриваемых устройств следует отнести, то, что у них необходимо производить переналадку механизма протяжки, когда меняется использованный упаковочный материал по толщине и структуре, когда меняется диаметр упаковочного материала и тому подобное.

Известно формообразующее устройство, описанное в автоматической линии для дозирования и упаковки сыпучих или штучных материалов по авторскому свидетельству 1705191, МПК В 65 В 19/34 (фиг.6), выбранное нами за прототип.

Формообразующее устройство содержит формующую трубу, закрепленную в опоре с колоннами, воротник, закрепленный в опоре, и механизм протяжки пленки упаковочного материала.

К недостаткам прототипа следует отнести то, что механизм протяжки пленки громоздкий, состоит из массивных частей, которые не позволяют увеличить скорость протяжки, из-за возникновения больших динамических ударов. Кроме того, механизм требует регулировки при изменении параметров упаковки, например, длины пакета. То есть, необходимо выполнять сложные наладочные операции и, как следствие, низка производительность.

Технической задачей, на решение которой направлено заявляемое изобретение, является устранение указанных недостатков, т.е. облегчить конструкцию и исключить сложные наладочные операции за счет обеспечения автоматической подстройки усилия прижима к формующей трубе в зависимости от требуемых параметров.

Эта задача решена тем, что в формообразующем устройстве упаковочного автомата, содержащем формующую трубу, закрепленную в опоре с колоннами, воротник и механизм протяжки пленки, последний представляет собой самоуравновешивающуюся систему, выполненную из двух, взаимодействующих по зеркальному принципу ветвей, каждая из которых является двухкулисным механизмом, при этом шатун одного из кулисных механизмов смонтирован на втором кулисном механизме с возможностью покачивания и кинематически связан с неподвижным копиром через упругий элемент, а на упомянутых шатунах смонтированы оси, на которых установлены зубчатые колеса, кинематически взаимосвязанные зубчатыми ремнями, при этом одно из зубчатых колес жестко зафиксировано на оси, кинематически связанной со второй ветвью.

Сущность изобретения пояснена чертежами, где представлено:

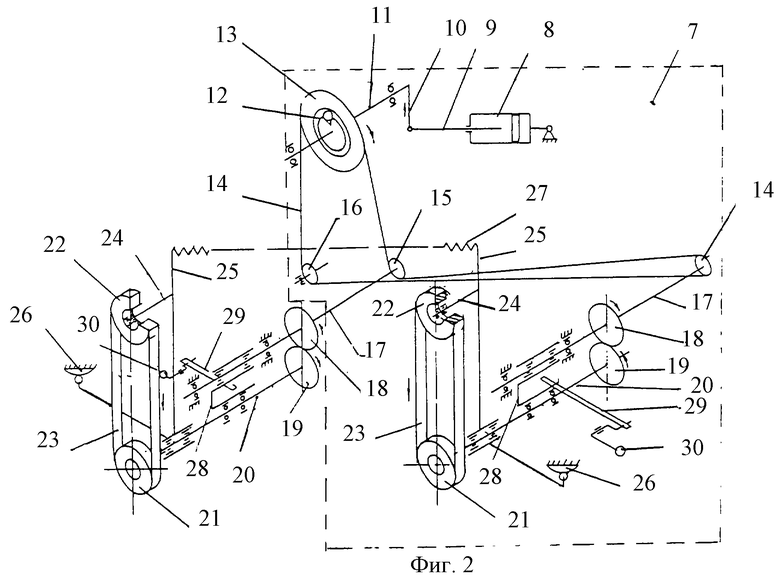

фиг.1 - общий вид формообразующего устройства;

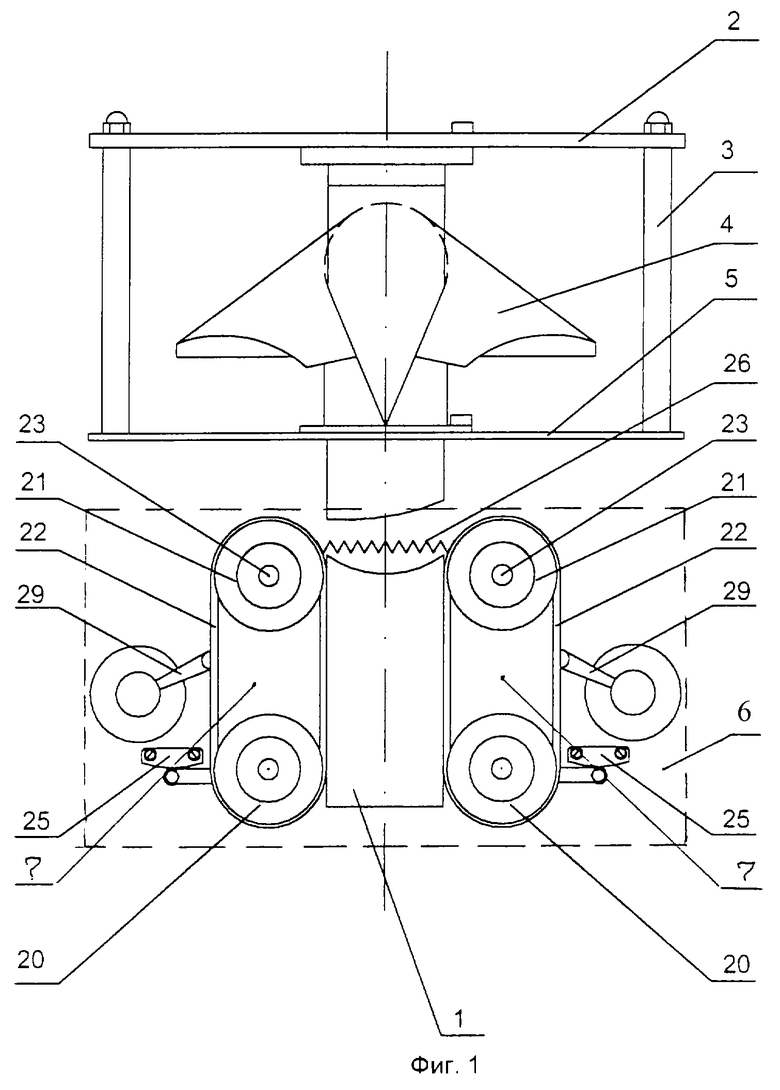

фиг.2 - кинематическая схема механизма протяжки пленки.

Формообразующее устройство содержит (фиг.1) формующую трубу 1, которая закреплена на опоре 2, с колонной 3, воротник 4, закрепленный на опоре 5, механизм протяжки пленки 6, который конструктивно состоит из двух одинаковых кинематических ветвей 7 зеркального исполнения, каждая из которых является двухкулисным механизмом.

На фиг.2 представлен вариант реализации двухкулисного механизма, который содержит пневмоцилиндр 8, соединенный через шток 9 с рычагом 10, который жестко закреплен на валу 11, на котором закреплена обгонная муфта 12 с ведущей звездочкой 13, связывающей вал 11 посредством цепи 14 со звездочками ведомой 15 для каждой ветви и звездочкой натяжной 16.

Звездочка 15 жестко закреплена на валу 17. Зубчатое колесо 18, закрепленное на валу 17, находится в зацеплении с шестерней 19 жестко посаженной на валу 20. На валу 20 смонтировано зубчатое колесо 21, которое кинематически связано с зубчатым колесом 22 посредством зубчатого ремня 23.

Зубчатое колесо 22 установлено на оси 24 с возможностью вращения. Ось 24 зафиксирована на шатуне 25, соединенном с копиром 26 через упругий элемент 27.

Вал 20 установлен на подшипниках шатуна 28, который смонтирован на валу 17 с возможностью покачивания.

Шатун 28, посредством тяги 29 шарнирно связан с фиксатором положения 30.

Работает устройство следующим образом.

При подаче избыточного давления в рабочую полость пневмоцилиндра 8, шток 9 выдвигается и поворачивает на определенный угол рычаг 10. Рычаг 10 поворачивает на этот же угол вал 11 с обгонной муфтой 12 и ведущей звездочкой 13.

Звездочка 13 передает вращение через цепь 14 двум звездочкам ведомым 15, которые вращаются в противоположных направлениях.

При вращении звездочек 15, вращаются соответственно валы промежуточные 17 с зубчатыми колесами 18 и зацепленные с ними шестерни 19. Вращение шестерен 19 передается на валы 20 соответственно, а затем на зубчатые колеса 21 и через зубчатые ремни 23 на зубчатые колеса 22, при этом движение зубчатых ремней 23 происходит во встречном направлении в сторону протяжки.

Шток 9 пневмоцилиндра 8 втягивается и возвращает рычаг 10 в исходное положение, при этом, ведущая звездочка 13 не вращается благодаря обгонной муфте 12, которая исключает передачу вращения звездочки ведущей 13 при возврате штока 9 пневмоцилиндра 8 в исходное положение.

Каждая ветвь (зубчатые колеса 21 и 22, кинематически связанные ремнем 23) может свободно перемещаться с поворотом относительно осей валов 17 и 20, осуществляя при этом вертикально-продольное перемещение относительно формующей трубы 1, при этом усилия этих движений находятся в зависимости от моментов передач между зубчатыми парами 18-19, а также моментов сопротивления проворотов зубчатых ремней 23.

Усилия прижима каждого из зубчатых ремней 23 к формующей трубе 1 всегда равны благодаря выравниванию крутящих моментов на звездочках 15.

Таким образом, механизм протяжки обеспечивает автоматическую подстройку как равномерность прижима протяжных ремней к формующей трубе, так и само усилие прижима, в зависимости от усилия, необходимого для протяжки пленки по воротнику при формировании пакета. Усилие зависит от материала пленки, его толщины, ширины пакета и т.д. Автоматическая подстройка происходит вследствие изменения крутящего момента на зубчатых колесах 18 при изменении усилия протяжки.

Изобретение относится к перерабатывающей промышленности и может быть использовано для дозирования и упаковки различных сыпучих материалов (гранулы различного назначения, мелкие и средние абразивные материалы, продукты химических производств и т.д.). Формообразующее устройство упаковочного автомата содержит формующую трубу, закрепленную в опоре с колоннами, воротник и механизм протяжки пленки. Последний представляет собой самоуравновешивающуюся систему, выполненную из двух взаимодействующих по зеркальному принципу ветвей, каждая из которых является двухкулисным механизмом. При этом двухкулисный механизм выполнен так, что шатун одного из кулисных механизмов смонтирован на втором кулисном механизме с возможностью покачивания и кинематически связан с неподвижным копиром через упругий элемент, например пружину. На шатунах кулисных механизмов, связанных с копиром, смонтированы оси, на которых установлены зубчатые колеса, кинематически взаимосвязанные зубчатыми ремнями, при этом одно из зубчатых колес жестко зафиксировано на оси, кинематически связанной со второй ветвью. Такая конструкция устройства обеспечивает автоматическую подстройку усилия прижима протяжных ремней к формующей трубе в зависимости от параметров материала упаковочной пленки. 1 з.п. ф-лы, 2 ил.

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| Устройство для упаковывания штучных предметов в термопластичный материал | 1990 |

|

SU1712249A1 |

| Устройство для упаковывания сыпучих материалов | 1988 |

|

SU1813675A1 |

| Нефтяная печь для плавки, обжига и т.п. | 1925 |

|

SU5578A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯЖКИ ПЛЕНКИ | 0 |

|

SU404711A1 |

| Устройство для протяжки упаковочного материала | 1982 |

|

SU1106740A1 |

| Устройство для формирования,наполнения и герметизации пакетов из термопластичной пленки | 1980 |

|

SU1431669A3 |

| US 5465558 А, 14.11.1995. | |||

Авторы

Даты

2003-05-20—Публикация

2001-05-31—Подача