Изобретение относится к сварке и может найти применение для восстановления изношенных деталей лежачим электродом.

Известен способ сварки лежачим электродом, предусматривающий наплавку деталей с криволинейными поверхностями (см. а. с. SU 66582, 1946 г.). В способе детали вращают приводом, подвод тока к электроду осуществляют в нескольких точках, а прижимание его к поверхности наплавки выполняют медными роликами, связанными со сварочным кабелем. Однако в способе к лежачему электроду привариваются контакты, что нарушает режим сварки и снижает качество наплавки.

Наиболее близким аналогом является способ восстановления изношенных деталей, при котором деталь закрепляют, располагая горизонтально изношенные участки, устанавливают лежачий электрод с зазором над изношенным участком с образованием электрической дуги и осуществляют наплавку (см. пат. RU 2133177, кл. В 23 К 9/04, 1998 г.).

Однако как этот способ, так и приведенный выше предназначен только для наплавки деталей одного типа и не рассчитан на восстановление таких деталей, как колесо земснаряда, изнашиваемые поверхности которого расположены в различных плоскостях и имеют ограниченный доступ для наплавки. Кроме того, в этом способе зазор между электродом и наплавляемой поверхностью выставляют с помощью мерных прутков, что не обеспечивает достаточной точности установки электрода и снижает качество наплавки.

Задача предложенного способа состоит в повышении удобств эксплуатации при восстановлении деталей со сложными поверхностями износа, в повышении точности установки зазора между электродом и наплавляемой поверхностью при одновременном повышении качества наплавки, увеличении сроков эксплуатации и снижении затрат на ремонт.

Для решения этой задачи в предложенном способе восстановления изношенной детали, при котором деталь закрепляют, располагая горизонтально изношенные участки, устанавливают лежачий электрод с зазором над изношенным участком с образованием электрической дуги и осуществляют наплавку, согласно изобретению зазор между электродом и поверхностями наплавки выставляют посредством надетых на электрод разрезных колец из электроизоляционного материала с малой огнестойкостью, а при восстановлении колеса земснаряда с изношенными участками, расположенными в разных плоскостях, колесо закрепляют на оси, которую располагают горизонтально и вертикально при наплавке на лопасти и на боковые стороны полости колеса, и поворачивают колесо относительно оси для наплавки соответственно последующих лопастей и разделенных лопастями участков боковых сторон полости, при этом наплавку каждой лопасти выполняют электродами, изогнутыми под углом, меньшим 90o, располагая их на каждой лопасти вдоль оси колеса, а наплавку каждого из участков полости колеса выполняют прямыми электродами, которые последовательно вводят в полость и располагают над очередной наплавляемой полосой участка, по наибольшей длине которого подбирают длину каждого из электродов, причем используют один электрод на нескольких полосах малых длин.

Технический результат предложенного способа состоит в создании простого, экономичного, удобного в эксплуатации и мобильного способа наплавки, позволяющего в условиях небольших монтажных площадок и мастерских восстановить детали, имеющие сложные поверхности износа, в частности такие, как колеса земснарядов, и увеличить сроки их эксплуатации.

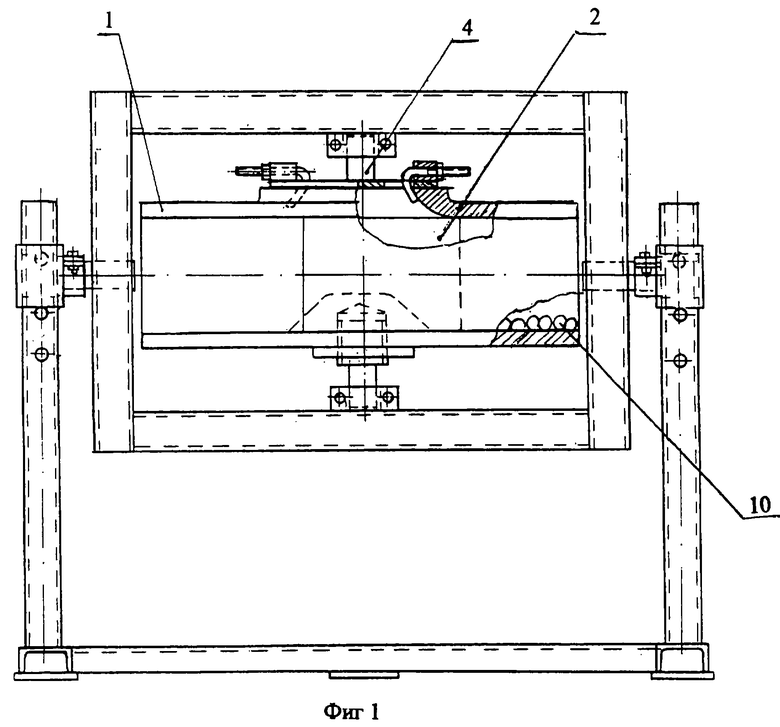

На фиг. 1 показано расположение колеса земснаряда при наплавке изношенных участков боковых сторон полости (вид спереди).

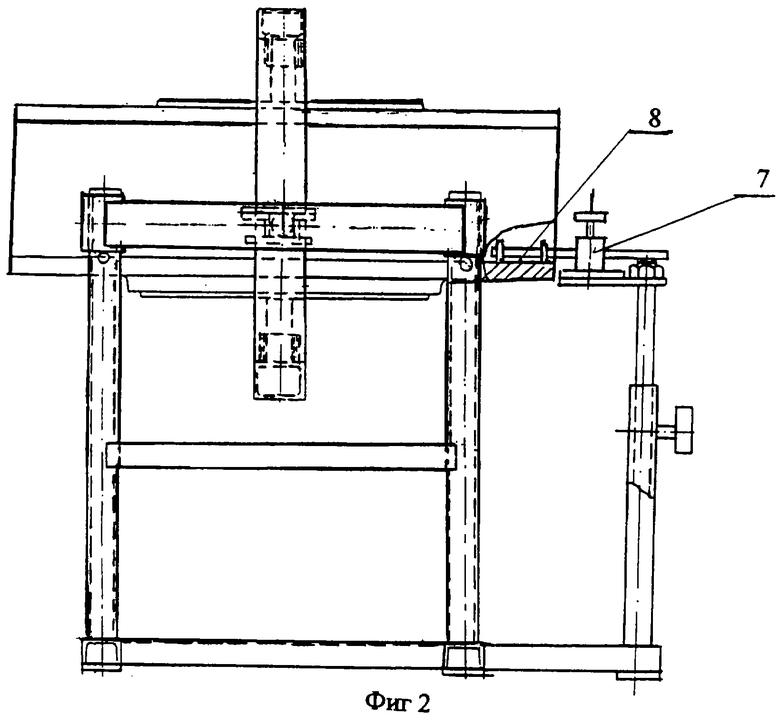

На фиг. 2 показано расположение колеса земснаряда и электрода с электрододержателем при наплавке изношенных участков боковых сторон полости (вид сбоку).

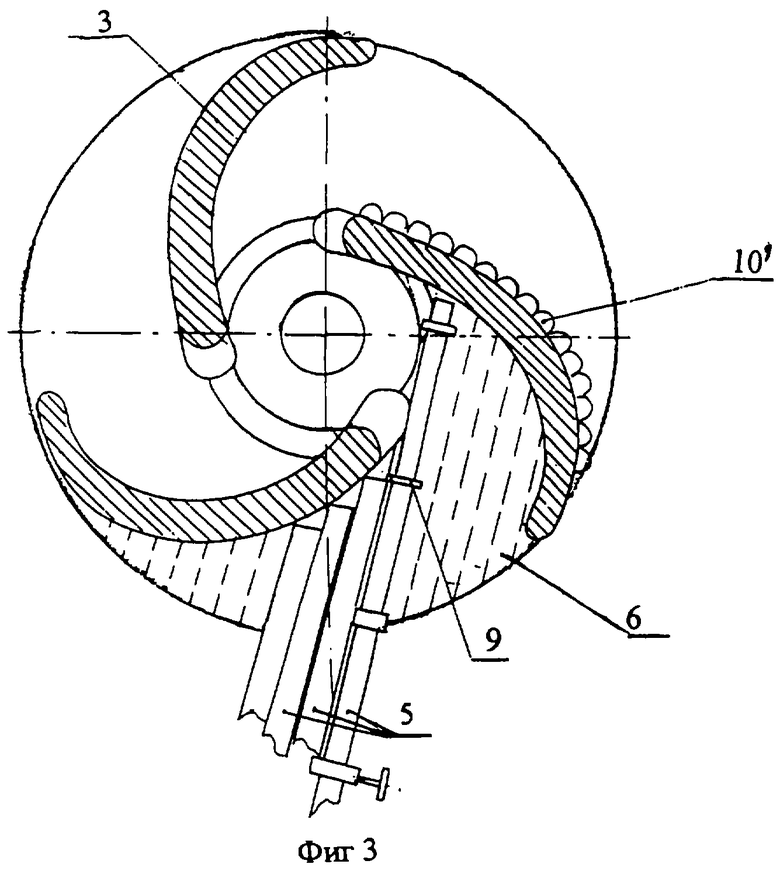

На фиг. 3 показано расположение прямых электродов с электрододержателем при наплавке одного из участков полости колеса.

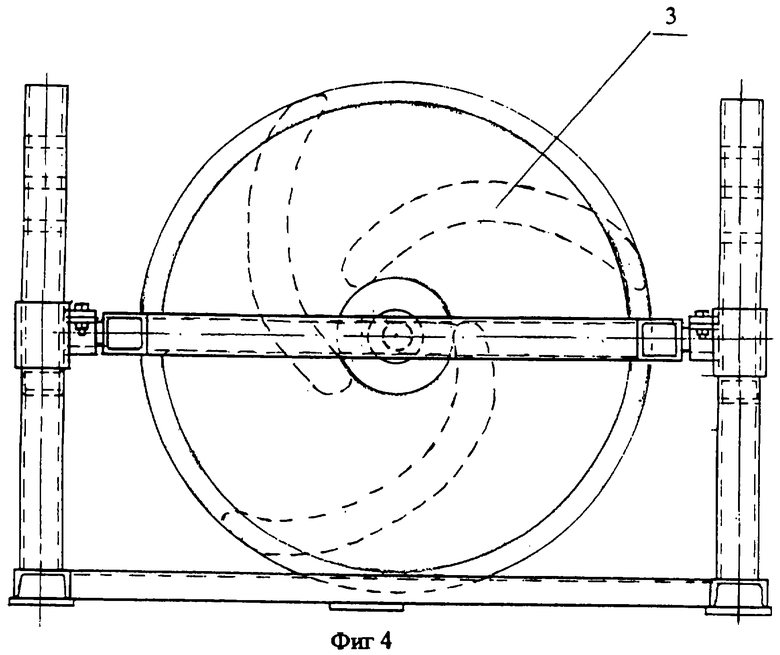

На фиг. 4 показано расположение колеса земснаряда при наплавке изношенных лопастей (вид спереди).

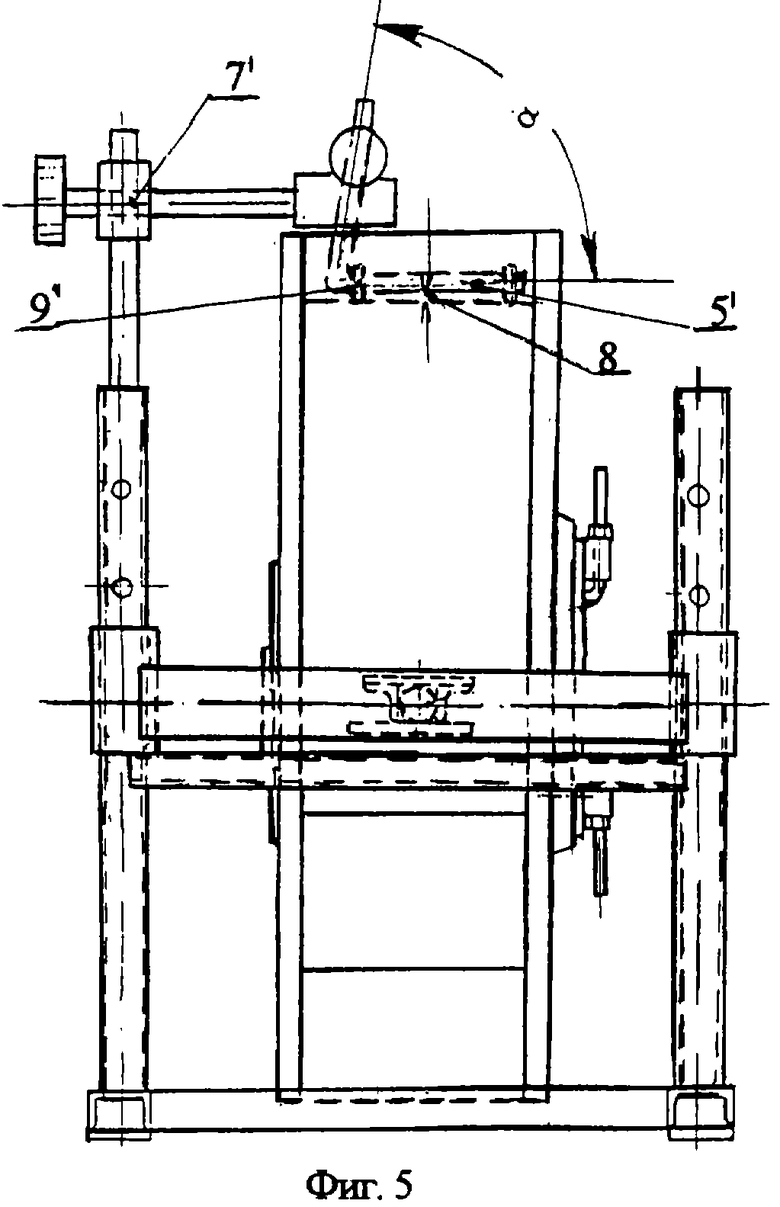

На фиг. 5 показано расположение колеса земснаряда и электрода с электрододержателем при наплавке изношенных участков лопастей (вид сбоку).

На колесе 1 земснаряда изнашиваются боковые стороны полости 2 колеса 1 и его лопасти 3. При восстановлении изношенных участков колесо 1 закрепляют на осях 4, 4'. При наплавке боковых сторон полости 2 колесо 1 устанавливают с вертикальным положением оси колеса (см. фиг. 1, 2). Наплавку лопастей 3 выполняют с горизонтальным положением оси (см. фиг. 3). При восстановлении боковых сторон полости 2 наплавку выполняют прямыми электродами 5, которые располагают на полосах 6 наплавки. Восстановление изношенных участков лопастей 3 выполняют электродами 5', изогнутыми под углом α, меньшим 90o. Электроды 5, 5' закрепляют соответственно в электрододержателях 7, 7' и располагают с зазором 8 над изношенной поверхностью. Зазор 8 выставляют надетыми на электрод разрезными кольцами 9, 9' из электроизоляционного материала с малой огнестойкостью. При наплавке формируются валики 10,10'.

Способ заключается в следующем.

Рабочее колесо земснаряда изготавливается методом грубого литья из стали и характеризуется наличием скрытых дефектов (пор и раковин) и пониженной износостойкостью. В процессе вращения колеса и непрерывного трения проходящей через его полость водной смеси песка и камней поверхности колеса интенсивно изнашивается. Особому износу подвержены контактирующие с рабочей смесью поверхности - боковые стороны 2 (щеки) внутренней полости колеса 1 и верхние (наружные) участки лопастей 3 колеса 1, которые в процессе работы выталкивают смесь из насоса земснаряда.

При восстановлении изношенных поверхностей колесо 1 земснаряда закрепляют на оси 4.

Наплавку боковых сторон полости 2 колеса 1 выполняют с установкой колеса с вертикальным положением оси 4 (см фиг.1, 2). Участки боковых сторон полости разделены лопастями 3 и для их поочередного восстановления колесо поворачивают относительно оси, что позволяет повысить удобство эксплуатации и качество наплавки.

Наплавку каждого из участков 2 полости колеса 1 выполняют прямыми электродами 5, которые последовательно вводят в полость 2 и располагают с зазором 8 над очередной полосой наплавки (см. фиг.3) до полного заполнения участка наплавляемыми валиками 10. Длину электрода 5 подбирают по наиболее длинной полосе 6 наплавки. Для наплавки нескольких полос малых длин используют один электрод. Этим достигается увеличение удобств эксплуатации и повышение качества наплавки в труднодоступных для наплавки местах при одновременном сокращении расхода металла и стоимости.

При наплавке изношенных участков лопастей 3 колесо 1 закрепляют с горизонтальным положением оси 4. Для поочередного восстановления каждой лопасти колесо поворачивают относительно оси.

Наплавку на каждую лопасть выполняют электродами 5', изогнутыми под углом α, меньшим 90o, которые располагают с зазором при наплавке на каждой лопасти вдоль оси колеса (см. фиг.5). Это позволяет повысить удобство эксплуатации при восстановлении труднодоступных участков.

Наплавляемые участки лопастей представляют собой изогнутые цилиндрические канавки, образующиеся в процессе работы земснаряда на верхней (внутренней) поверхности лопастей. При наплавке они последовательно заполняются наплавляемыми валиками 10'.

Зазор 8 между электродами 5, 5' и поверхностями наплавки полости и лопастей выставляют надетыми на электроды 5, 5' соответствующими разрезными кольцами 9, 9' из электроизоляционного материала с малой огнестойкостью, что позволяет снизить время на установку электрода, повысить точность установки заданного зазора при одновременном повышении качества наплавки.

Предложенный способ рассчитан на восстановление изношенных участков колеса земснаряда на боковых сторонах полости колеса и на лопастях, которые расположены в разных плоскостях, и имеют криволинейные поверхности сложной формы. Однако он универсален и может быть использован для восстановления широкого круга деталей, имеющих сложные, труднодоступные поверхности износа.

Пример.

Проведено восстановление колеса земснаряда. Колесо изготовлено литьем из стали 35ГЛ. Диаметр колеса D=1050 мм, толщина лопастей нового колеса 30 мм.

В течение 120 часов эксплуатации были изношены участки на боковых сторонах и на трех лопастях колеса. Величина износа составляла примерно 10-15 мм.

При восстановлении колесо земснаряда закрепляли на оси и устанавливали в раме, которую закрепляли на основании с возможностью поворота, и фиксировали с горизонтальным и вертикальным расположением его оси.

При восстановлении участков боковой поверхности полости (щек) колеса его фиксировали с вертикальным расположением оси.

Наплавку боковой стороны колеса выполняли прямыми электродами, выполненными из Ст. 3 ПС, ширина которых 15 мм, толщина 3 мм. Зазор между поверхностью наплавки и электродом выставляли упругими разрезными кольцами, выполненными из бумажного шпагата. Твердость наплавляемого металла 50-53 HRC.

Длину электрода выбирали по максимальной длине полосы наплавки участка, которая равна 500 мм. Наплавку на полосы, длина которых равна 100 мм, 200 мм, выполняли одним электродом. Наплавку начинали с труднодоступных мест, с расположением электродов поочередно вдоль полос каждого из участков с образованием дуги и наплавки, в результате чего восстанавливаемый участок полностью заполнили наплавляемыми валиками.

При наплавке лопастей колесо закрепляли с горизонтальным положением его оси. После наплавки очередной лопасти колесо поворачивали относительно оси для восстановления следующих лопастей. Наплавку на лопасти выполняли с расположением электрода вдоль оси колеса электродами, имеющими изгиб под углом, равным 60-75o, для доступа к участку наплавки. При наплавке электроды поочередно располагали на лопастях и заполняли их наплавляемыми валиками.

Ток наплавки 450-500 А, напряжение 30-40 В

Наплавку проводили под слоем флюса АН-34 8А. На электроды насыпали в качестве присадочного материала смесь железного порошка ПЖВ с высоколегированным порошком. Площадь общей поверхности наплавки составила 4500-5000 см2.

ЗАО "УРЕНГОЙГИДРОМЕХАНИЗАЦИЯ" в г. Новый Уренгой Тюменской области были проведены испытания колеса земснаряда, восстановленного наплавкой лежачим электродом. При испытаниях были получены хорошие результаты. Срок службы после упрочнительной наплавки увеличился в 2-3 раза по сравнению со сроком службы нового колеса.

Технико-экономический эффект состоит в создании простого способа, позволяющего восстанавливать сильно изношенные труднодоступные поверхности износа сложной формы, с одновременным снижением ремонтных затрат и увеличением сроков эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205099C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2209130C1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ КОРОНОК ЗУБЬЕВ ЗЕМЛЕРОЙНЫХ МАШИН | 2003 |

|

RU2243868C1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 2003 |

|

RU2243867C1 |

| СПОСОБ НАПЛАВКИ ПЛАВЯЩИМСЯ ЛЕЖАЩИМ ЭЛЕКТРОДОМ | 1998 |

|

RU2133177C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ ПРИ ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205097C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

Изобретение относится к сварочной технологии может найти применение при ремонте и восстановлении изношенных деталей наплавкой. Деталь закрепляют, располагая горизонтально изношенные участки. Устанавливают лежачий электрод с зазором над изношенным участком с образованием электрической дуги и осуществляют наплавку. Зазор между электродом и поверхностями наплавки выставляют посредством надетых на электрод разрезных колец из электроизоляционного материала с малой огнестойкостью. При восстановлении колеса земснаряда с изношенными участками, расположенными в разных плоскостях, колесо закрепляют на оси, которую располагают горизонтально и вертикально при наплавке на лопасти и на боковые стороны полости колеса. Поворачивают колесо относительно оси для наплавки соответственно последующих лопастей и разделенных лопастями участков боковых сторон полости. Наплавку каждой лопасти выполняют электродами, изогнутыми под углом, меньшим 90o, располагая их на каждой лопасти вдоль оси колеса. Наплавку каждого из участков полости колеса выполняют прямыми электродами, которые последовательно вводят в полость. Располагают их над очередной наплавляемой полосой участка, по наибольшей длине которого подбирают длину каждого из электродов. Используют один электрод на нескольких полосах малых длин. Технический результат состоит в создании простого, мобильного, удобного и надежного способа, при котором получают высокое качество наплавленных поверхностей при восстановлении изношенных поверхностей колеса земснаряда и других деталей с аналогичными поверхностями износа. 5 ил.

Способ восстановления изношенной детали, при котором деталь закрепляют, располагая горизонтально изношенные участки, устанавливают лежачий электрод с зазором над изношенным участком с образованием электрической дуги и осуществляют наплавку, отличающийся тем, что зазор между электродом и поверхностями наплавки выставляют посредством надетых на электрод разрезных колец из электроизоляционного материала с малой огнестойкостью, а при восстановлении колеса земснаряда с изношенными участками, расположенными в разных плоскостях, колесо закрепляют на оси, которую располагают горизонтально и вертикально при наплавке на лопасти и на боковые стороны полости колеса, и поворачивают колесо относительно оси для наплавки соответственно последующих лопастей и разделенных лопастями участков боковых сторон полости, при этом наплавку каждой лопасти выполняют электродами, изогнутыми под углом, меньшим 90o, располагая их на каждой лопасти вдоль оси колеса, а наплавку каждого из участков полости колеса выполняют прямыми электродами, которые последовательно вводят в полость и располагают над очередной наплавляемой полосой участка, по наибольшей длине которого подбирают длину каждого из электродов, причем используют один электрод на нескольких полосах малых длин.

| СПОСОБ НАПЛАВКИ ПЛАВЯЩИМСЯ ЛЕЖАЩИМ ЭЛЕКТРОДОМ | 1998 |

|

RU2133177C1 |

| СПОСОБ ДУГОВОЙ ЭЛЕКТРИЧЕСКОЙ СВАРКИ | 1929 |

|

SU20232A1 |

| Устройство для наплавки проушин траков гусеничных машин | 1961 |

|

SU144925A1 |

| Сплав наплавки под флюсом ленточным электродом | 1973 |

|

SU513801A1 |

| Способ дуговой сварки | 1986 |

|

SU1470476A1 |

| US 3271553, 06.09.1966 | |||

| Способ переработки отвальных шлаков медеплавильных заводов | 1961 |

|

SU145755A1 |

Авторы

Даты

2003-05-27—Публикация

2002-05-17—Подача