Изобретение относится к электролитическому получению цветных металлов из водных растворов их солей и может быть использовано в металлургической и химической промышленности.

Известен катодный элемент для электролитического осаждения металлов, включающий матричный лист, штангу и изолятор из неэлектропроводного материала в виде жгута из термообработанной резины и закрепленного на матричном листе скобами, причем нижние углы матричного листа выполнены закругленными (см. а.с. СССР 584058, кл. МПК7 С 25 С 7/02, опубл. 15.12.77 г.).

Недостатками такой конструкции является необходимость в закруглении нижних кромок матричных листов, что приводит к увеличению трудозатрат и потере металла, а также к уменьшению полезной площади катода. Между жгутом и матрицей недостаточно прочная связь и электролит проникает между ними, разрушая края, к тому же расположение жгута и по нижней кромке матрицы затрудняет сдирку осажденного металла и приводит к механическому повреждению жгута при сдирке, тем самым снижая срок его службы.

Наиболее близким к заявляемому катодному элементу является катодный элемент, содержащий матрицу, по крайней мере на двух противоположных сторонах которой выполнены однородные краевые пояски из сополимера этиленовой кислоты или пропилена (см. патент PCT/WO 97/21851, кл. МПК7 С 25 С 7/02, В 29 С 47/02, опубл. 19.06.97 г.).

Недостатками данного катодного элемента является то, что наиболее подверженный коррозии участок матрицы на границе раздела фаз электролит - воздух не предохраняется от коррозионного разрушения, катод в процессе работы на указанном участке быстро разрушается и приходит в негодность. При нанесении краевого пояска на нижнюю кромку матрицы (как указано на фиг.1 патента) затрудняется сдирка осаждаемого металла, а при ее отсутствии (см. фиг.2) металл осаждается на торце нижней кромки матрицы, что также затрудняет сдирку и увеличивает расход электроэнергии.

Задачей предлагаемого технического решения является создание катодного элемента для электролитического осаждения металлов с высоким сроком службы при снижении трудоемкости работ по сдирке осадка и расхода электроэнергии.

Технический результат заключается в предотвращении разрушения катода в процессе электролитического осаждения металла за счет создания химической связи между матрицей и обрамляющим ее пояском.

Этот технический результат достигается тем, что в известном катодном элементе для электролитического осаждения металлов, содержащим матрицу с выполненным на ней пояском из полимерного материала, согласно изобретению, поясок выполнен монолитным и размещен на границе раздела фаз электролит - воздух и на боковых кромках, причем на участках расположения пояска в матрице выполнены сквозные отверстия, а в нижней кромке матрицы на всю ее ширину выполнен сквозной паз, в который запрессована пластина, выступающая за пределы нижней кромки.

Боковые кромки матрицы выполнены с утолщениями цилиндрической формы, а пластина выполнена из фторопласта.

Данная конструкция катодного элемента позволит увеличить срок его службы, сократить трудоемкость сдирки осадка и расход электроэнергии.

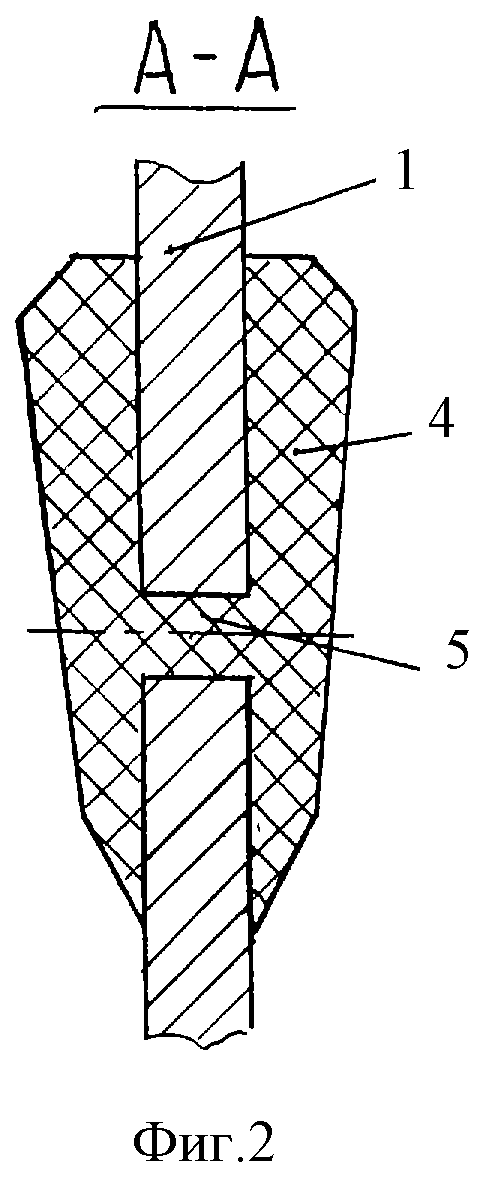

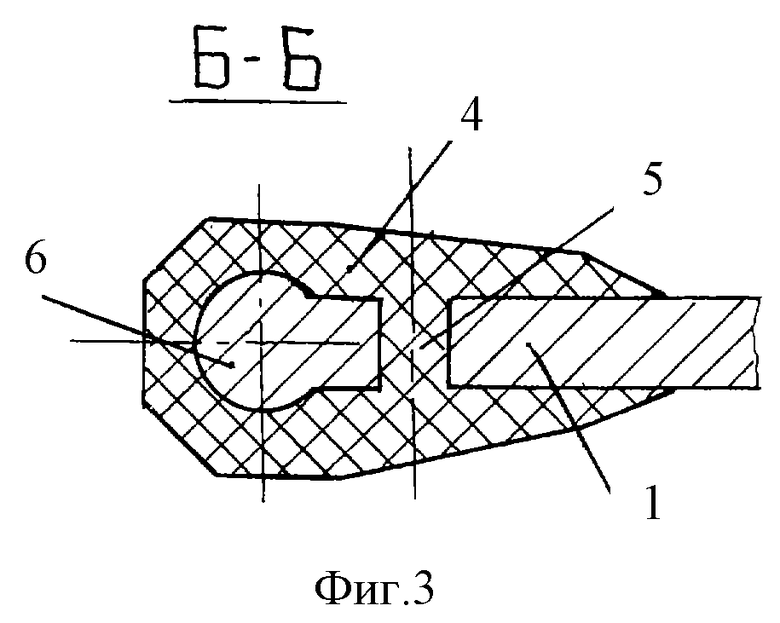

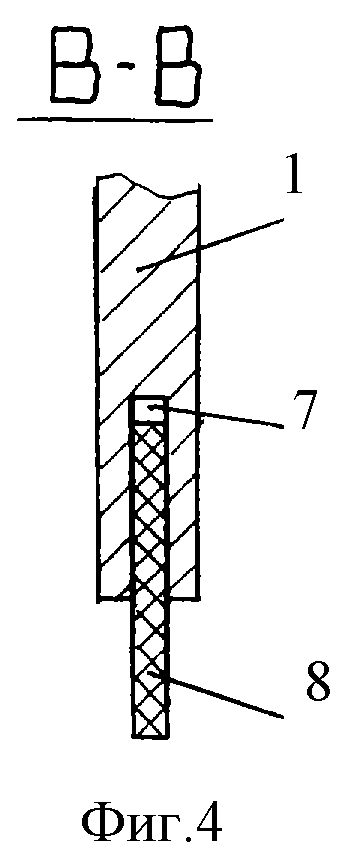

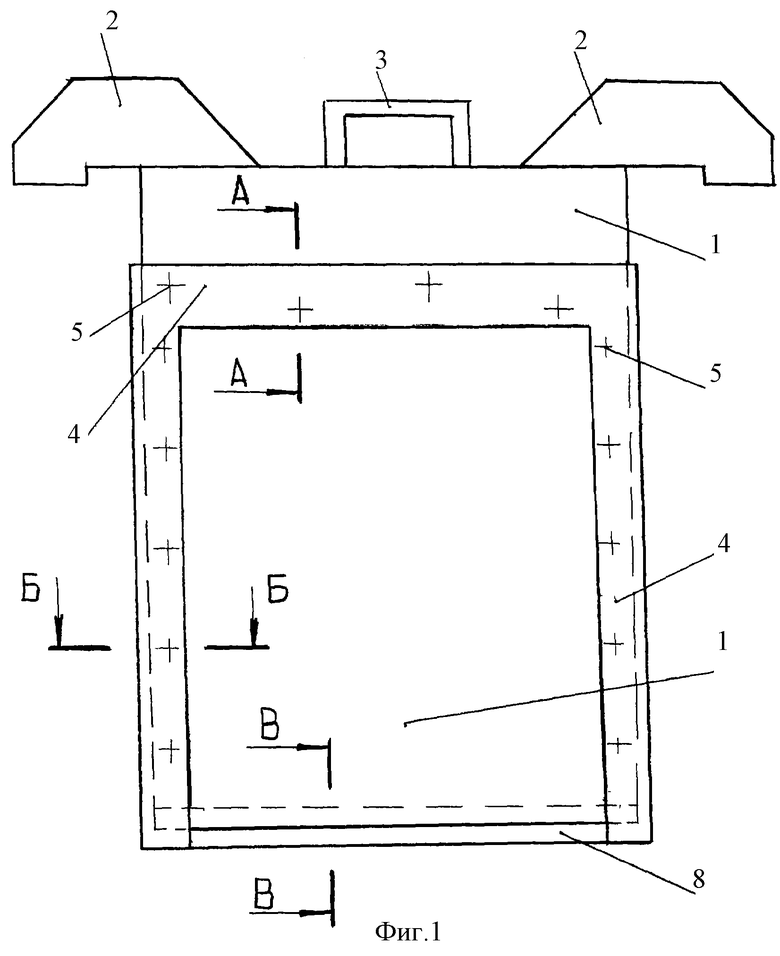

На фиг. 1 изображен общий вид катодного элемента; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - разрез по В-В на фиг.1.

Катодный элемент состоит из матрицы 1, токоподводящих контактов 2, подвески 3. Матрица 1 по боковым кромкам и на границе раздела фаз электролит - воздух снабжена электроизоляционным пояском 4, который выполнен монолитно по контуру матрицы 1, в которой на участках расположения пояска 4 выполнены сквозные отверстия 5. Боковые кромки матрицы 1 выполнены с утолщением цилиндрической формы 6. В нижней торцевой кромке матрицы 1 выполнен паз 7, в который запрессована пластина 8.

Катодный элемент изготавливают следующим образом.

В матрице 1 перед нанесением пояска 4 на участках его расположения сверлят сквозные отверстия 5 в шахматном порядке для монолитного соединения пояска 4 с двух сторон матрицы 1.

На нижней торцевой кромке матрицы 1 прорезают паз 7 шириной, равной 1/3 толщины матрицы 1, и глубиной, равной 15-20 мм. В этот паз 7 вставляют пластину 8 из фторопласта на всю его глубину, при этом пластина 8 выступает за пределы нижней торцевой кромки на 10-12 мм, после чего нижнюю кромку матрицы 1 сжимают с двух сторон и пластина 8 жестко фиксируется в ней. Пластина 8 разделяет осаждаемый с двух сторон матрицы 1 металл, облегчая его сдирку и уменьшая коррозию нижней кромки.

Нанесение электроизоляционного пояска 4 осуществляют с помощью специально изготовленной пресс-формы, в которую устанавливают катодный элемент и фиксируют в ней, затем всю эту конструкцию нагревают до 130-160oС и через литниковые каналы нагнетают во внутреннюю полость пресс-формы под давлением 10,0-13,0 МПа термопласт до полного ее заполнения. Указанное давление выдерживают 3-5 мин и пресс-форму "запирают". После этого производят естественное охлаждение до температуры окружающей среды, затем пресс-форму разбирают, катод с нанесенным на матрицу 1 пояском 4 извлекают и он готов к эксплуатации.

В результате образуется химическая связь между пояском 4 и матрицей 1, что предотвращает доступ электролита под поясок 4. Поясок 4 с матрицей 1 за счет сквозных отверстий 5 образует единую, монолитную конструкцию высокой прочности, которая дополнительно увеличивается за счет выполнения боковых кромок матрицы 1 утолщенными в виде цилиндрической формы 6.

Использование предлагаемого катодного элемента позволит по сравнению с прототипом повысить срок его службы, сократить расход электроэнергии и облегчить процесс сдирки осаждаемого на матрице металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТРАБОТАННЫХ КАТОДОВ | 2001 |

|

RU2205251C2 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗА МЕДИ ПО БЕЗОСНОВНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2094533C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ | 1995 |

|

RU2089671C1 |

| Матрица для электролитического осаждения металлов | 1975 |

|

SU584058A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2312173C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2011 |

|

RU2452690C1 |

| Устройство для сдирки катодных осадков | 1981 |

|

SU1017744A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ БРОМСОДЕРЖАЩИХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2171862C2 |

Изобретение относится к электролитическому получению цветных металлов из водных растворов их солей и может быть использовано в металлургической и химической промышленности. Технический результат изобретения заключается в предотвращении разрушения катода за счет создания химической связи между матрицей и обрамляющим ее пояском. Катодный элемент содержит матрицу с выполненным на ней пояском из полимерного материала. Поясок выполнен монолитным и размещен на границе раздела фаз "электролит-воздух" и на боковых кромках, причем на участках расположения пояска выполнены сквозные отверстия, а в нижней кромке выполнен паз на всю ее ширину, в которую запрессована пластина, выступающая за пределы нижней торцевой кромки. Боковые кромки матрицы выполнены с утолщениями цилиндрической формы, а пластина выполнена из фторопласта. 2 з.п.ф-лы, 4 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Матрица для электролитического осаждения металлов | 1975 |

|

SU584058A1 |

| Способ непрерывной термической обработки стальной холоднокатаной полосы и устройство для его осуществления | 1975 |

|

SU627762A3 |

| Способ защиты кромок металлических матриц при безосновном электролизе меди | 1989 |

|

SU1633025A1 |

| Катод для получения хрома | 1985 |

|

SU1330214A1 |

Авторы

Даты

2003-05-27—Публикация

2001-08-14—Подача