Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубном отверстии, фиксируют ее от возможного осевого перемещения с последующим закреплением в трубной решетке путем приложения нормального к внутренней поверхности трубы давления (см. Дорошенко П. А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести относительно низкие характеристики плотности вальцовочных соединений, для устранения которого прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки и, как следствие, короткий межремонтный пробег трубного пучка теплообменного аппарата.

Известен также способ закрепления труб в трубных решетках, включающий профилирование внешней поверхности концов трубы с формированием на каждом из них кольцевого выступа, установку трубы в трубное отверстие, выполненное с внешней и внутренней стороны кольцевыми канавками, с размещением кольцевого выступа трубы напротив внешней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии путем приложения к внутренней поверхности трубы деформирующего усилия (патент РФ 2129054; МКИ В 21 D 39/06, бюл. 11 от 20.04.99 - прототип).

Недостатком известного способа является тот факт, что получение кольцевых выступов из припусков на длине трубы связано с необходимостью приложения относительно больших деформирующих трубу усилий, что влечет за собой обязательное применение специального гидравлического пресса двойного действия.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы позволил использовать трубы с профилированными законцовками, возможность выполнения которых заинтересованными предприятиями не вызывала бы технических трудностей.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование внешней поверхности концов трубы с формированием на каждом из них кольцевого выступа, установку трубы в трубное отверстие, выполненное с внешней и внутренней стороны кольцевыми канавками, с размещением кольцевого выступа трубы напротив внешней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии путем приложения к внутренней поверхности трубы деформирующего усилия, согласно изобретению профилирование внешней поверхности концов трубы производят с профилированием их внутренней поверхности путем раздачи трубы и последующего ее обжима на длине меньшей, чем при раздаче, которые осуществляют неоднократно, кольцевой выступ на внешней поверхности каждого конца трубы формируют с диаметром, величину которого определяют из условия обеспечения минимального зазора между упомянутым кольцевым выступом и отверстием в трубной решетке, а закрепление трубы в отверстии трубной решетки производят с поперечным сдвигом полотна относительно кольцевого выступа.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать неразъемные соединения труб с трубными решетками, обладающих повышенными характеристиками прочности и плотности, при отсутствии необратимых деформаций трубных решеток.

Это объясняется тем, что используют новую конструкцию сборки профилированной законцовки трубы с отверстием трубной решетки, причем у законцовки профилирована как внешняя, так и внутренняя поверхности. В результате достигают формообразования кольцевого выступа при наличии кольцевых жесткостей в виде конических переходных участков, соединяющих обжатые и розданные участки трубы. Сочетанием установки профилированной законцовки в отверстие трубной решетки с минимальным зазором консольно-расположенных калиброванных участков трубы относительно внешней кромки внутренней кольцевой канавки обеспечивают устойчивость процесса формоизменения профилированной законцовки на стадии ее предварительного закрепления в отверстии трубной решетки. Кольцевой выступ при раздаче трубы посредством кольцевых жесткостей вводится в объем внешней кольцевой канавки. Разность между глубиной кольцевой канавки и высотой кольцевого выступа предопределяет то, что на завершающей стадии закрепления профилированной законцовки трубы в отверстии трубной решетки имеет место поперечный сдвиг полотна относительно кольцевого выступа и раздача поверхностных слоев трубного отверстия в осевом направлении. Таким образом, производят закрепление профилированной законцовки трубы с формированием остаточных сжимающих напряжений как в радиальном, так осевом направлениях.

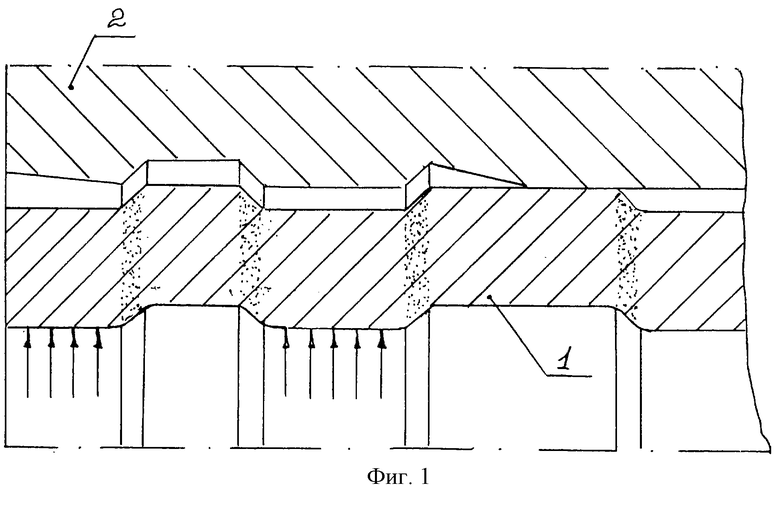

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение трубной решетки и размещенной в ней профилированной законцовки теплообменной трубы, на фиг.2 - стадия предварительного закрепления профилированной законцовки в отверстии трубной решетки, когда имеет место свободное введение кольцевого выступа (его раздачей) в объем внешней кольцевой канавки, на фиг.3 - стадия окончательного закрепления профилированной законцовки в упомянутом отверстии, сопровождаемая поперечным сдвигом полотна законцовки относительно кольцевого выступа (поверхности сдвига условно показаны сплошными линиями), на фиг.4 - неразъемное соединение теплообменной трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1, например, из стали 10 подвергают предварительным стандартным операциям: правке, резке в меру и зачистке внешней поверхности концов трубы до металлического блеска. Далее на концах трубы образуют законцовки, профилируя как внешние, так и внутренние их поверхности. При этом на внешних поверхностях концов трубы формируют по кольцевому выступу трапециевидного поперечного сечения. Выполняя неоднократно раздачу концов трубы с последующим их обжимом на несколько меньшей длине, производят, во-первых, формирование калиброванных опорных участков законцовок, во-вторых, образование кольцевых выступов трапециевидного поперечного сечения на внешних поверхностях, в-третьих, профилирование внутренних поверхностей созданием нагружаемых впоследствии цилиндрических участков.

Далее приступают к операции закрепления профилированной законцовки трубы 1 в отверстии трубной решетки 2 (фиг.1).

Трубу 1 профилированной законцовкой вводят в отверстие трубной решетки 2, располагая ее торец заподлицо с лицевой поверхностью последней. Отверстие трубной решетки 2 содержит две кольцевые канавки: внешняя из которых трапециевидного, а внутренняя треугольного поперечных сечений. Расположение торца профилированной законцовки трубы в площади лицевой поверхности трубной решетки обеспечивает размещение кольцевого выступа законцовки напротив ее внешней кольцевой канавки.

В отверстии профилированной законцовки трубы располагают механическую роликовую вальцовку (действие роликов механической вальцовки условно показано стрелками).

Сообщая роликам механической вальцовки вращательное движение и радиальное их перемещение, осуществляют нагружение цилиндрических участков внутренней поверхности законцовки. Тем самым выполняют избирательную раздачу профилированной законцовки, что обеспечивает свободное введение кольцевого выступа в объем кольцевой канавки отверстия трубной решетки (фиг.2). Поскольку глубина внешней кольцевой канавки меньше высоты кольцевого выступа, то при заполнении объема кольцевой канавки кольцевым выступом профилированной законцовки наблюдается радиальный зазор между соединяемыми элементами в сечениях, где располагаются цилиндрические участки от профилирования внутренней поверхности трубы.

К технологической особенности стадии предварительного закрепления соединяемых элементов относится то, что консольное расположение опорного участка законцовки относительно внешней кромки внутренней кольцевой канавки с треугольным поперечным сечением предопределяет условия (при раздаче профилированной законцовки) реализации внеконтактной деформации полотна законцовки с формированием кольцевого пластического шарнира. Следствием этого является заполнение внутренней кольцевой канавки материалом трубы. Возможность выполнения внеконтактной деформации, с одной стороны, устраняет скручивание трубы при ее закреплении, а с другой стороны, ограничивает очаг деформации в осевом направлении трубы.

Заменив применявшуюся механическую вальцовку на вальцовку с большим диаметром, осуществляют окончательное закрепление трубы в отверстии трубной решетки (фиг.3). В этом случае длина вальцовочного пояска несколько больше, чем на стадии предварительного закрепления соединяемых элементов. Так что в первоначальный момент деформации подвергается труба по наименьшему сечению. Дальнейшее нагружение внутренней поверхности законцовки сжимающим усилием вызывает поперечный сдвиг ее стенки относительно кольцевого выступа, что обеспечивает фиксирование трубы в отверстии трубной решетки (поверхности сдвига показаны на фиг.3 и 4 сплошными линиями).

Снятие деформирующего трубу усилия обуславливает формирование полей остаточных напряжений как в радиальном, так и в осевом направлениях (фиг.4).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 10) труб с законцовками, имеющими профилированные внешние и внутренние поверхности, в трубных решетках из Ст. 3. Исходные геометрические размеры трубы составляли: внешний диаметр 25 мм, толщина стенки 2,5 мм. Профилированные законцовки имели высоту кольцевых выступов, равную 0,5 мм, длину их больших оснований 4,0 мм; малых оснований 2,0 мм, Максимальный внешний диаметр законцовки составлял 25,3 мм; минимальный внутренний диаметр 18,7 мм.

Диаметры трубных отверстий после их дорнования равнялись 25,35+0,5 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Кольцевые канавки треугольного поперечного сечения в матрице технологической оснастки выполняли со следующими геометрическими размерами: основанием 6,0 мм; глубиной 0,3 мм. Формирование кольцевых выступов на законцовке проводилось в комплексной технологической оснастке на специальной гидравлической машине при усилиях, не превышающих 30 кН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения (большое основание 4,0 мм, малое основание 2,0 мм, высота 0,45 мм).

Закрепление профилированных законцовок труб в трубных решетках производилось вальцовками отечественного производства на стенде фирмы Инреско (США).

Исследованиями установлено, что операция формирования кольцевых выступов на внешней поверхности концов трубы путем их раздачи с последующим обжимом в сочетании с внеконтактной деформацией по местоположению внутренней кольцевой канавки обеспечивает гарантированные повышенные служебные характеристики вальцовочных соединений, приводит к сравнительно небольшому удорожанию трубы и значительно увеличивает срок межремонтного пробега трубным пучком при условии возможности неоднократного использования трубных решеток. Испытаниями на выдергивание трубы из трубной решетки установлено, что деформирующее усилие составляет 0,075÷0,085 МН.

Плотность неразъемных соединений обеспечивала 100%-ную их пригодность требованиям производства.

Малые деформирующие трубу усилия при ее раздаче и обжиме позволяют использовать машины на механическом, гидравлическом или пневматическом приводе.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2205719C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2209700C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2215610C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2208495C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2437736C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2198051C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Производят профилирование внешней поверхности концов трубы с формированием на каждом из них кольцевого выступа. Указанное профилирование производят с профилированием внутренней поверхности концов трубы путем раздачи трубы и последующего ее обжима на длине, меньшей, чем при раздаче, которые осуществляют неоднократно. Величину диаметра кольцевого выступа на внешней поверхности конца трубы определяют из условия обеспечения минимального зазора между упомянутым кольцевым выступом и отверстием в трубной решетке. После установки трубы в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, трубу фиксируют от осевого перемещения. Затем трубу закрепляют в трубном отверстии путем приложения к ее внутренней поверхности деформирующего усилия. При этом производят поперечный сдвиг полотна кольцевого выступа на внешней поверхности трубы. В результате обеспечивается упрощение способа. 4 ил.

Способ закрепления труб в трубных решетках, включающий профилирование внешней поверхности концов трубы с формированием на каждом из них кольцевого выступа, установку трубы в трубное отверстие, выполненное с внешней и внутренней кольцевыми канавками, с размещением кольцевого выступа трубы напротив внешней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии путем приложения к внутренней поверхности трубы деформирующего усилия, отличающийся тем, что профилирование внешней поверхности концов трубы производят с профилированием их внутренней поверхности путем раздачи трубы и последующего ее обжима на длине, меньшей чем при раздаче, которые осуществляют неоднократно, кольцевой выступ на внешней поверхности каждого конца трубы формируют с диаметром, величину которого определяют из условия обеспечения минимального зазора между упомянутым кольцевым выступом и отверстием в трубной решетке, а закрепление трубы в отверстии трубной решетки производят с поперечным сдвигом полотна трубы относительно кольцевого выступа.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| Способ закрепления труб в отверстиях трубной решетки | 1984 |

|

SU1212656A1 |

| Способ соединения труб с трубными досками теплообменных аппаратов | 1972 |

|

SU625817A1 |

| US 4413395, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2004-02-27—Публикация

2000-08-04—Подача