Изобретение относится к промышленности строительных материалов, в частности к технологическому оборудованию для производства строительных изделий.

Известна инвентарная форма для изготовления пустотелых бетонных блоков, включающая наружную опалубку с поддоном с жестко закрепленными на нем пустотообразователями и раскрывающимися бортами и съемную внутреннюю опалубку с поддоном, имеющим отверстие для пропуска пустотообразователей, и устройством для ее подъема. Поддон внутренней опалубки выполнен с пустотелыми продольными ребрами жесткости, а устройство для ее подъема в виде замкнутого троса, пропущенного через эти ребра (см. патент РФ 2040399, МПК В 28 В 7/16, 7/18).

Производство пустотелых бетонных блоков в инвентарной форме осуществляется следующим образом. В наружную опалубку вставляют съемную внутреннюю, а затем в форму подают бетонную смесь. Производят уплотнение бетонной смеси вибрацией, после чего выдерживают ее 2-3 ч на воздухе и раскрывают борта наружной опалубки. Съемную внутреннюю опалубку - поддон совместно с блоком снимают и перемещают грузоподъемным устройством в пропарочную камеру. Это уменьшает, по мнению авторов описываемого изобретения, усилие распалубки. После пропаривания бетонный блок отрывают от съемной опалубки - поддона и перемещают на склад.

К недостаткам инвентарной формы и способа изготовления в ней пустотелых бетонных изделий следует отнести то, что при транспортировке съемной внутренней опалубки с блоком в пропарочную камеру невозможно полностью избежать воздействия на блок кратковременных динамических нагрузок (толчков, ударов, ветровых нагрузок при транспортировке, например, кран-балкой и т.д.), которые вызывают обрушение части бетона (особенно в местах, где образованы пустоты), а также появление трещин в теле бетона. Выдержка блока на воздухе в течение 2-3 ч, предусмотренная после виброуплотнения, недостаточна для обеспечения такой прочности бетона, которая смогла бы выдержать эти кратковременные динамические нагрузки, а увеличение указанной выдержки или снижает производительность, или требует увеличения производственных площадей для размещения на них значительного количества инвентарных форм.

За прототип выбрана форма для изготовления часторебристых плит из бетонных смесей, содержащая поддон и соединенные с ним посредством штырей вертикально-подвижные пустотообразователи.

Штыри выполнены подпружиненными, связаны посредством шаровых шарниров с пустотообразователями и снабжены регулируемыми ограничителями, а поддон снабжен направляющими втулками для штырей (см. авт. свид. СССР 1013285, МПК В 28 В 7/04, В 28 В 7/16).

Эта форма не имеет недостатков описанного выше аналога. Бетонное изделие проходит тепловлажностную обработку в форме, после чего извлекается из нее краном. При этом в начале извлечения готовое изделие поднимается вверх вместе с пустотообразователями до тех пор, пока регулируемые ограничители не упрутся в поддон, после чего пустотообразователи поочередно отрываются от бетона. Это значительно уменьшает усилие распалубки. Однако последнее правомерно только для бетонных изделий, глубина пустот которых не превышает 300-350 мм. Если глубина пустот достигает, например, 550 мм (пустотелые блоки для стен подвалов, технических подпольев зданий и др.), то усилие распалубки значительно возрастает из-за большой площади боковых поверхностей пустотообразователей, контактирующих с телом бетонного изделия. Вследствие этого готовое изделие само не отрывается от пустотообразователей. Для его отрыва необходимы дополнительные ручные усилия рабочих, что ухудшает технику безопасности работ, требует дополнительных затрат рабочей силы и снижает производительность.

Технической задачей изобретения является уменьшение усилия распалубки бетонных изделий, имеющих глубокие пустоты.

Сущность изобретения заключается в том, что в форме для изготовления бетонных изделий с пустотами, содержащей поддон, вертикально-подвижные пустотообразователи, каждый из которых снабжен механизмом его отрыва от бетонного изделия, включающим штырь, связанный с пустотообразователем, размещенный в направляющей и снабженный регулируемым ограничителем, взаимодействующим с поддоном, механизм отрыва пустотообразователя от бетонного изделия снабжен по меньшей мере двумя рычагами, шарнирно связанными одними концами со штырем, а вторыми с боковыми поверхностями пустотообразователя, направляющая выполнена разъемной по вертикали, при этом ее части смонтированы на разных рычагах.

Механизм отрыва пустотообразователя от бетонного изделия дополнительно снабжен пружиной, концы которой закреплены на разных рычагах, шарнирно связывающих штырь с боковыми поверхностями пустотообразователя, при этом указанные рычаги выполнены одинаковой длины, которая равна

где В - длина рычага, шарнирно связывающего штырь с боковой поверхностью пустотообразователя;

Н - расстояния между центрами шарниров, связывающих рычаги с противолежащими боковыми поверхностями пустотообразователя;

α - угол наклона боковой поверхности пустотообразователя.

Предлагаемая конструкция формы обеспечивает уменьшение усилия распалубки бетонных изделий с пустотами любой глубины, что снижает затраты ручного труда при распалубке, повышает производительность и улучшает технику безопасности.

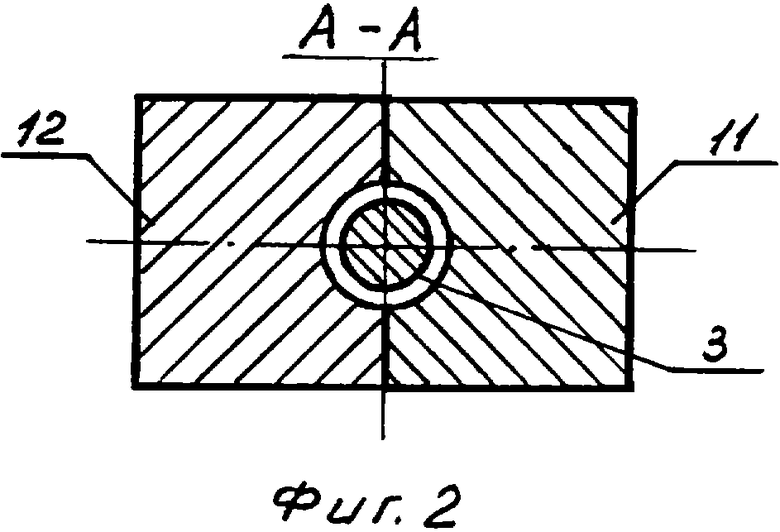

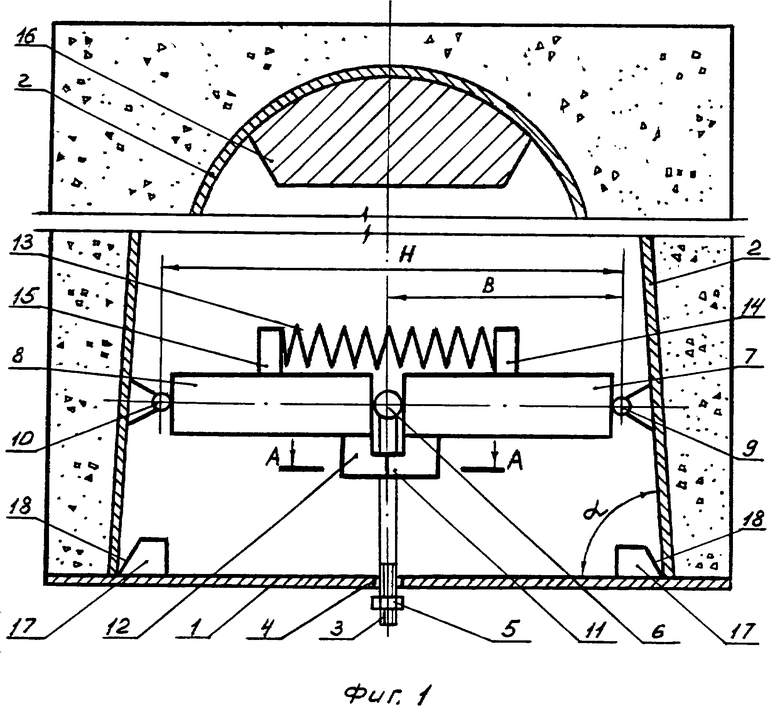

Изобретение поясняется чертежами, где на фиг.1 изображена форма для изготовления бетонных изделий с пустотами в поперечном разрезе, проходящем через один из пустотообразователей, на фиг.2 - разрез по А-А на фиг.1.

Форма для изготовления бетонных изделий с пустотами включает поддон 1, вертикально-подвижные пустотообразователи 2, каждый из которых снабжен механизмом отрыва пустотообразователя от бетонного изделия. Механизм отрыва пустотообразователя содержит штырь 3, свободно пропущенный через отверстие 4 в поддоне 1, снабженный регулируемым ограничителем 5 и связанный посредством шарнира 6 с концами по меньшей мере двух рычагов 7 и 8, другие концы которых соединены с боковыми поверхностями пустотообразователя посредством шарниров 9 и 10. Для повышения жесткости боковых поверхностей пустотообразователя и исключения их прогиба после подачи в форму бетонной смеси рычаги 7 и 8 выполнены одинаковой длины, которая равна

где В - длина рычага, шарнирно связывающего штырь 3 с боковой поверхностью пустотообразователя 2;

Н - расстояние между центрами шарниров 9 и 10, связывающих рычаги 7 и 8 с противолежащими боковыми поверхностями пустотообразователя 2;

α - угол наклона боковой поверхности пустотообразователя 2.

Штырь 3 подвижно размещен в направляющей, выполненной из двух разъемных по вертикали частей 11 и 12, закрепленных соответственно на рычагах 7 и 8. В положении формы под загрузку бетонной смеси разъемные части 11 и 12 направляющей взаимодействует друг с другом, фиксируя исходное положение рычагов 7 и 8.

Кроме того, механизм отрыва пустотообразователя от бетонного изделия дополнительно снабжен пружиной 13, один конец которой закреплен на упоре 14, смонтированном на рычаге 7, а второй конец закреплен на упоре 15, смонтированном на рычаге 8. Каждый пустотообразователь снабжен грузом 16, а поддон 1 - ребрами 17 с направляющими скосами 18.

При формовании изделия пустотообразователи 2 под воздействием груза 16 плотно прижимаются к поддону 1, что исключает "всплывание" пустотообразователей 2 при виброукладке бетона.

Распалубка готового изделия после тепловлажностной обработки осуществляется при помощи грузоподъемного средства (не показано), которое в начале отрывает изделие от поддона 1. Далее изделие перемещается вверх вместе с пустотообразователями 2 до тех пор, пока регулируемые ограничители 5 не упрутся в поддон 1, после чего перемещение штырей 3 прекращается. В процессе дальнейшего перемещения изделия с пустотообразователями рычаги 7 и 8 стремятся повернуться вокруг шарниров 6, прекративших вместе со штырями 3 свое движение вверх, в результате чего происходит отрыв боковых поверхностей пустотообразователей 2 от готового изделия. Одновременно происходит отрыв верхней части пустотообразователей 2.

Для того чтобы максимально уменьшить усилие распалубки, регулируемые ограничители 5 для разных пустотообразователей 2 устанавливаются на разных расстояниях от поддона 4. Это обеспечивает поочередный отрыв пустотообразователей 2 от готового изделия.

После распалубки готового изделия пустотообразователи 2 под воздействием грузов 16 возвращаются в исходное положение, причем их точная установка обеспечивается взаимодействием кромок пустотообразователей с направляющими скосами 18 ребер 17. Одновременно под воздействием пружин 13 исходное положение занимают рычаги 7 и 8, а вместе с ними и механизм отрыва пустотообразователей от бетонного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная установка для изготовления пустотелых строительных камней | 1990 |

|

SU1761495A1 |

| Установка для изготовления пустотелых бетонных изделий | 1984 |

|

SU1256968A1 |

| Форма для изготовления часторебристых плит из бетонных смесей | 1981 |

|

SU1013285A1 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2043922C1 |

| Установка для изготовления пустотелых бетонных изделий | 1991 |

|

SU1796461A1 |

| Установка для формования объемных элементов | 1981 |

|

SU1039719A2 |

| ОПАЛУБКА ДЛЯ ОБРАЗОВАНИЯ ПУСТОТ ПРИ ИЗГОТОВЛЕНИИ ПОЛЫХ ИЗДЕЛИЙ ИЗ БЕТОНА И ПОДОБНЫХ СМЕСЕЙ | 1969 |

|

SU251191A1 |

| Форма для изготовления часторебристых строительных изделий | 1980 |

|

SU958095A1 |

| Установка для формования многопустотных изделий из бетонных смесей | 1977 |

|

SU660833A1 |

Изобретение относиться к производству бетонных изделий с пустотами. Технический результат - уменьшение усилия при распалубке. Форма для изготовления бетонных изделий с пустотами содержит поддон, вертикально-подвижные пустотообразователи, каждый из которых снабжен механизмом его отрыва от бетонного изделия, включающим штырь, связанный с пустотообразователем, размещенный в направляющей и снабженный регулируемым ограничителем, взаимодействующим с поддоном. Механизм отрыва пустотообразователя от бетонного изделия снабжен по меньшей мере двумя рычагами, шарнирно связанными одними концами со штырем, а вторыми с боковыми поверхностями пустотообразователя. Направляющая выполнена разъемной по вертикали, при этом ее части смонтированы на разных рычагах. 3 з.п.ф-лы, 2 ил.

где В - длина рычага, шарнирно связывающего штырь с боковой поверхностью пустотообразователя;

Н - расстояние между центрами шарниров, связывающих рычаги с противолежащими боковыми поверхностями пустотообразователя;

α - угол наклона боковой поверхности пустотообразователя.

| Форма для изготовления часторебристых плит из бетонных смесей | 1981 |

|

SU1013285A1 |

| Форма для изготовления предварительно напряженных объемных элементов | 1974 |

|

SU535160A1 |

| Форма для изготовления объемных изделий | 1987 |

|

SU1505786A1 |

| Форма для изготовления пустотелых изделий из бетонных смесей | 1990 |

|

SU1761493A1 |

| Сердечник установки формования объемных элементов | 1984 |

|

SU1174268A1 |

| ТРАНСФОРМАТОР | 2009 |

|

RU2509387C2 |

Авторы

Даты

2003-06-10—Публикация

2001-05-07—Подача