Изобретение относится к легкой и пищевой промышленности и касается получения СО2-экстрактов из предварительно измельченного сырья, например пихты, пыльцы.

Известен способ получения СО2-экстрактов (патент РФ 2041254 от 09.08.95 г. , Бюл. 22). По этому способу сырье измельчают, подвергают проточной экстракции диоксидом углерода в экстракторе при равновесном давлении путем многократной циркуляции, причем перед экстракцией в нижнюю часть экстрактора вводят газообразный диоксид углерода до достижения в нем давления не менее 50% от равновесного, после чего подают снизу жидкий диоксид углерода до полного достижения равновесного давления.

Известный способ имеет недостатки, которые заключаются в том, что после выравнивания давления до равновесного и последующей подаче диоксида углерода в верхнюю часть экстрактора, в процессе экстракции под действием сил тяжести сырье начинает уплотняться, а это уменьшает поверхность омывания и, следовательно, выход СО2-экстрактов, например пыльцы и пихты сибирской.

Изобретение направлено на решение задачи: повышение выхода СО2-экстрактов за счет увеличения поверхности омывания сырья и упрощение способа.

Указанная задача достигается путем измельчения сырья, его проточной экстракции диоксидом углерода при равновесном давлении путем многократной циркуляции, слива мисцеллы с последующей отгонкой и конденсацией диоксида углерода, согласно изобретению объем загружаемого сырья составляет 3/4 объема экстрактора, а в процессе экстракции производят многократное опрокидывание экстрактора с последующим возвратом в исходное положение.

Загрузка экстрактора сырьем 3/4 объема с последующим многократным опрокидыванием его обеспечивает вертикальное перемещение частиц сырья под действием сил тяжести на величину свободного объема экстрактора (1/4), а это в свою очередь способствует более полному омыванию частиц сырья диоксидом углерода в процессе экстракции, в результате чего увеличивается выход СО2-экстрактов.

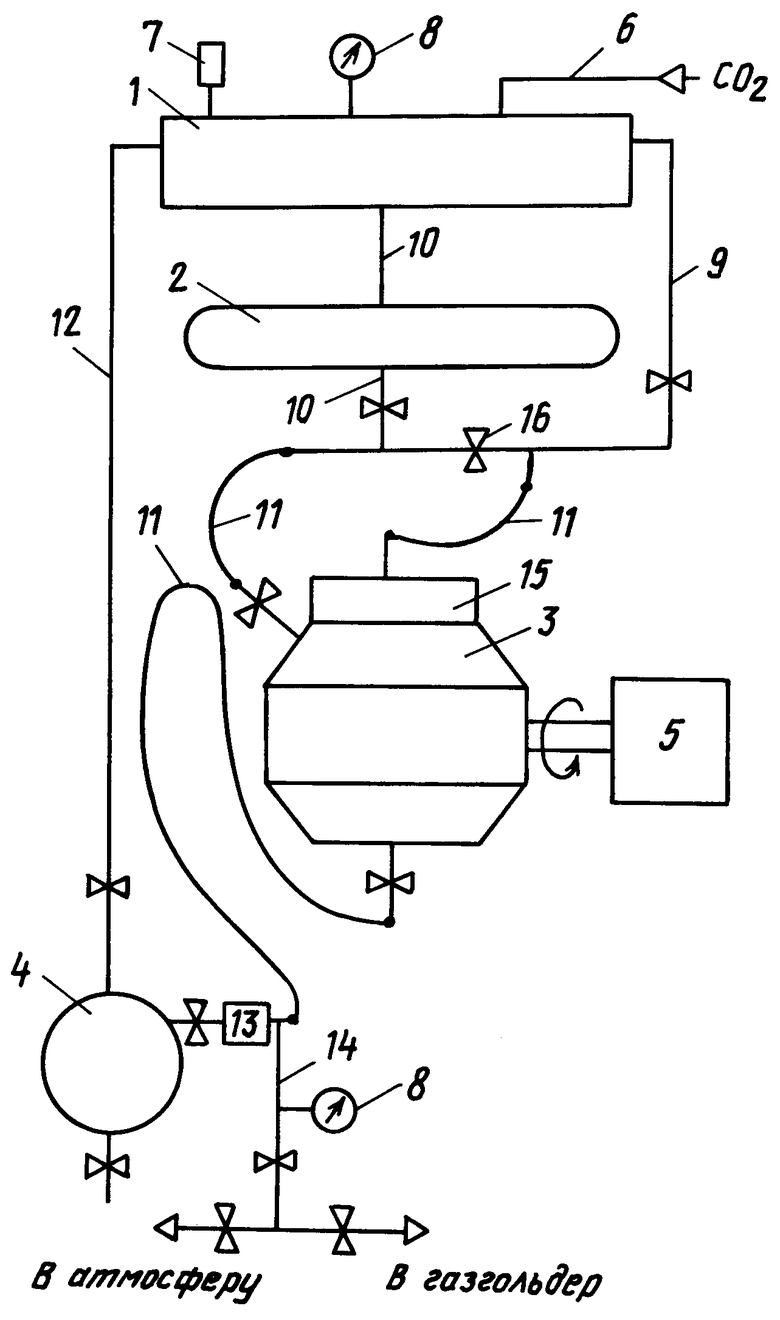

На чертеже показана установка, в которой осуществляется способ получения СО2-экстрактов.

Способ осуществляется с помощью установки, содержащей конденсатор 1, накопительную емкость 2, экстрактор 3, испаритель-накопитель мисцеллы 4, механизм опрокидывания экстрактора с пультом управления 5, подводящий трубопровод диоксида углерода 6, предохранительное устройство 7, манометры 8, трубопровод газообразного диоксида углерода 9, трубопроводы жидкого диоксида углерода 10, гибкие рукава высокого давления 11, трубопровод испаряемого диоксида углерода 12, смотровой фонарь 13, трубопровод для сброса в газгольдер и в атмосферу 14, самоуплотняющийся люк экстрактора 15, вентиль, разделяющий жидкий и газообразный диоксид углерода 16.

В экстрактор 3 загружают измельченное сырье в объеме 3/4 объема экстрактора. Закрывают самоуплотняющийся люк 15, в полость которого подают газообразный диоксид углерода по трубопроводу 9. После закрытия самоуплотняющегося люка 15 под действием давления газообразного диоксида углерода открывается вентиль 16 и происходит подача газообразного диоксида углерода в экстрактор 3. При достижении равновесного давления в установке закрывается вентиль 16 и открывается вентиль на трубопроводе жидкого диоксида углерода 10 и жидкий диоксид углерода поступает в экстрактор 3. Заполнение экстрактора 3 жидким диоксидом углерода обеспечивается за счет гидрозамка в виде гибкого рукава высокого давления 11, поднятого на уровень засыпанного в экстрактор сырья.

После заполнения экстрактора 3 жидким диоксидом углерода производят многократное опрокидывание экстрактора 3 на 180o с помощью опрокидывающего устройства 5 и возвращают его в исходное положение. Опрокидывание экстрактора 3 позволяет не только полностью смачивать сырье, но и создает лучшие условия смывания сырья жидким диоксидом углерода в экстракторе, что исключает уплотнение сырья.

Примеры конкретного выполнения.

Пример 1. В экстрактор 3 с рабочим объемом 30 л загружают 16,5 кг пыльцы в гранулах, что составляет 3/4 объема экстрактора. Подают внутрь экстрактора газообразный диоксид углерода до достижения равновесного давления, а затем жидкий диоксид углерода до уровня засыпанного в экстрактор сырья (что обеспечивается наличием гидрозамка). Экстракция происходит при равновесном давлении путем многократной циркуляции с многократным опрокидыванием экстрактора и возвратом его в исходное положение. Сырье при этом перемешивается и омывается более полно. По окончании времени экстракции, равного 3 часам, проводят слив мисцеллы. При этом получают 48 г экстракта пыльцы, что составляет 0,26% от веса загружаемой пыльцы.

Как видно по результатам экстракции, процент экстракта в предлагаемом способе в 1,4 раза больше, чем в прототипе (см. пример 2).

Пример 2. СО2-экстракт пыльцы получали известным способом. Для этого в экстрактор 3 с рабочим объемом 30 л загружают 16,5 кг пыльцы в гранулах. Опрокидывают экстрактор 3 с помощью механизма опрокидывания 5 на 180o и подают в нижнюю часть экстрактора газообразный диоксид углерода до достижения в нем давления не менее 50% от равновесного, после чего подают снизу жидкий диоксид углерода до полного достижения равновесного давления.

Затем возвращают экстрактор 3 с помощью механизма опрокидывания 5 в исходное положение и ведут экстракцию с подачей жидкого диоксида углерода в верхнюю часть экстрактора 3, в дальнейшем идет многократная циркуляция без гидрозамка (по известному способу-прототип).

По окончании времени экстракции, равного 3 часам, производят слив мисцеллы. При этом получают 34 г экстракта пыльцы, что составляет 0,2% от веса загружаемой пыльцы.

Пример 3. В экстрактор 3 с рабочим объемом 30 л загружают 6,75 кг измельченной пихты сибирской, что составляет 3/4 объема экстрактора. Подают внутрь экстрактора газообразный диоксид углерода до достижения равновесного давления, а затем жидкий диоксид углерода. Экстракция происходит при равновесном давлении путем многократной циркуляции с многократным опрокидыванием экстрактора и возвратом его в исходное положение. Сырье при этом перемешивается и омывается более полно. По окончании времени экстракции, равного 4 часам, проводят слив мисцеллы. При этом получают 182 г экстракта пихты, что составляет 2,7% от веса загружаемой пыльцы.

Как видно по результатам экстракции, процент экстракта в предлагаемом способе в 1,5 раза больше, чем в прототипе (см. пример 4).

Пример 4. СО2-экстракт пихты получали известным способом. Для этого в экстрактор 3 с рабочим объемом 30 л загружают 6,75 кг измельченной зелени пихты сибирской. Опрокидывают экстрактор 3 с помощью механизма опрокидывания 5 на 180o и подают в нижнюю часть экстрактора газообразный диоксид углерода до достижения в нем давления не менее 50% от равновесного, после чего подают снизу жидкий диоксид углерода до полного достижения равновесного давления.

Затем возвращают экстрактор 3 с помощью механизма опрокидывания 5 в исходное положение и ведут экстракцию с подачей жидкого диоксида углерода в верхнюю часть экстрактора 3 без применения гидрозамка (по известному способу-прототипу).

По окончании времени экстракции, равного 4 часам, производят слив мисцеллы. При этом получают 120 г экстракта, что составляет 1,8% от веса загружаемого сырья,

Таким образом, совокупность существенных признаков предлагаемого способа позволяет увеличить выход СО2-экстрактов по сравнению с известными решениями и упрощает технологический процесс экстракции, что в свою очередь упрощает способ получения СО2-экстрактов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТА | 2017 |

|

RU2660265C1 |

| СПОСОБ ПОЛУЧЕНИЯ CO - ЭКСТРАКТОВ | 1993 |

|

RU2041254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТОВ | 1998 |

|

RU2150852C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМАРАНТОВОГО МАСЛА, ОБОГАЩЕННОГО СКВАЛЕНОМ | 2005 |

|

RU2309977C2 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ СЖИЖЖЕННЫМИ ГАЗАМИ | 1993 |

|

RU2039586C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2002 |

|

RU2232800C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ СУХИХ СО-ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2024 |

|

RU2830883C1 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

Изобретение относится к пищевой и легкой промышленности и касается получения СО2-экстрактов. Способ получения СО2-экстрактов включает измельчение сырья. Затем в экстрактор загружают сырье в количестве 3/4 объема экстрактора. Далее подают в экстрактор газообразный диоксид углерода до достижения равновесного давления, а затем жидкий диоксид углерода до уровня засыпанного в экстрактор сырья, что обеспечивается наличием гидрозамка. Экстракция происходит при равновесном давлении путем многократной циркуляции с многократным опрокидыванием экстрактора и возвратом его в исходное положение. Изобретение позволяет осуществить более полное омывание частиц сырья диоксидом углерода в процессе экстракции, в результате чего увеличиваются выходы СО2-экстрактов, и упростить способ получения СО2-экстрактов. 1 ил.

Способ получения СО2-экстрактов, включающий в себя измельчение сырья, его проточную экстракцию диоксидом углерода при равновесном давлении путем многократной циркуляции, слива мисцеллы с последующей отгонкой и конденсацией диоксида углерода, отличающийся тем, что объем загружаемого сырья составляет 3/4 объема экстрактора, а в процессе экстракции производят многократное опрокидывание экстрактора с последующим возвратом его в исходное положение.

| СПОСОБ ПОЛУЧЕНИЯ CO - ЭКСТРАКТОВ | 1993 |

|

RU2041254C1 |

| МИКАНБА В.Т | |||

| Углекислотные экстракты | |||

| - Сухуми, Алашар, 1989, с.3-31 | |||

| КАСЬЯНОВ Г.И | |||

| и др | |||

| Натуральные пищевые ароматизаторы - СО-экстракты | |||

| - М.: Пищевая промышленность, 1973, с.39-43 | |||

| Устройство для контроля работы транспортных средств | 1986 |

|

SU1446638A1 |

| ЭКСТРАКТОР | 1998 |

|

RU2142314C1 |

| ЗАМОК РАЗДВИЖНОЙ ШАХТНОЙ ДВЕРИ ЛИФТА | 0 |

|

SU379508A1 |

Авторы

Даты

2003-06-10—Публикация

2000-11-27—Подача