Изобретение относится к пищевой промышленности, а именно к способам получения СО2-экстрактов из предварительно измельченного сырья, например, растительного, отходов виноделия и др.

Известен способ экстракции растительного сырья сжиженными газами путем измельчения и обработки экстрагентом по меньшей мере в две стадии со сбросом давления между стадиями и сливом мисцеллы перед сбросом давления.

К недостаткам способа относится низкая эффективность извлечения экстрактивных веществ, так как растворитель подается сверху, и из-за большой разницы давлений в системе и экстракторе сырье в кассете спрессовывается и сброс давлений после слива мисцеллы не обеспечивает благоприятных условий для последующей экстракции, поскольку растворитель вновь подается сверху.

Наиболее близким к заявляемому является способ получения СО2-экстрактов (Миканба В.Т. Углекислотные экстракты. Сухуми. "Аламара". 1989), заключающийся в том, что диоксид углерода подается на размельченное растительное сырье, проходит через него, при этом происходит процесс экстракции целебных компонентов биологически активных веществ. Насыщенный диоксид углерода стекает в испаритель, где испаряется из мисцеллы, конденсируется и подается в накопительную емкость. Цикл процесса замкнутый и рассчитан на производство проточной экстракции при температуре ниже критической и равновесном давлении. Способ осуществляется на установках типа "Каскад".

Однако предлагаемый способ не позволяет эффективно экстрагировать вещества из растительного сырья, так как подаваемый газообразный диоксид углерода, поступая в верхнюю часть экстрактора, спрессовывает растительное сырье в нижней части экстрактора за счет разности давлений. В результате жидкий диоксид углерода, подаваемый сверху, плохо омывает растительное сырье, в котором большая часть экстрактивных веществ остается не экстрагированными.

Технической задачей является интенсификация процесса экстрагирования и увеличение выхода экстрактивных веществ.

Задача достигается тем, что в экстрактор, заполненный сырьем, снизу подается газообразный диоксид углерода до достижения давления не менее 50% от равновесного. После этого жидкий диоксид углерода подают снизу до достижения равновесного давления.

Путем многократной циркуляции растворителя по каскадно расположенным аппаратам установки ведут экстракцию с последующей отгонкой и конденсацией диоксида углерода и сливом мисцеллы.

Конденсацию диоксида углерода осуществляют при температуре не менее чем на 3оС ниже критической. После прекращения подачи жидкого диоксида углерода в экстрактор, его нижнюю часть подогревают, поддерживая температуру в нем выше критической до полного истечения мисцеллы. Жидкий диоксид углерода можно подавать в экстрактор снизу и сверху.

Заявляемое техническое решение отличается от ближайшего аналога тем, что газообразный диоксид углерода подают в нижнюю часть экстрактора. При подаче газообразного диоксида углерода в экстрактор снизу находящееся в нем сырье разрыхляется, воздух из него вытесняется, при этом этот воздух, как и имеющийся в экстракторе, сжимается за счет большой разницы давлений. В результате указанных процессов выделяется тепло, которое идет на обогрев экстрактора и не позволяет смерзаться его содержимому.

Достигнув давления не менее 50% от равновесного подают жидкий диоксид углерода, за счет имеющейся еще разницы давлений этот диоксид углерода бурлящей струей размывает толщу сырья, занимает место воздуха в этом сырье, растворяет экстрактивные вещества. В результате происходит интенсивный массообмен, вымывается наибольшая часть экстрактивных веществ из сырья. Сырье находится в бурлящем потоке, тщательно перемешивается, медленно опускаясь в нижнюю часть экстрактора под действием силы тяжести, давление выравнивается до равновесного.

Прекращают подаче жидкого диоксида углерода снизу и ведут процесс при равновесном давлении, так как исчезает динамическое давление и появляется статическое. Поэтому целесообразно подавать жидкий диоксид углерода в верхнюю часть экстрактора.

Конденсацию диоксида углерода осуществляют при температуре не менее чем на 3оС ниже критической, так как при такой температуре он существует в устойчивой жидкой фазе. Если взять разницу температур от критической, равной +31,4оС, на 1-2оС ниже, то диоксид углерода находится в агрегативно неустойчивом состоянии. Верхняя граница проведения процесса ниже критической обусловлена температурой застывания жировых веществ, находящихся в сырье, а также санитарно-гигиеническими условиями работы обслуживающего персонала.

Для беспрерывного и успешного процесса подвода к экстрактору жидкого и газообразного диоксида углерода необходимо обеспечить систему фильтрами. Кроме того, фильтр трубопровода окончательного слива мисцеллы очищают подачей газообразного диоксида углерода из дистиллятора мисцеллы в экстрактор.

Перед сливом мисцеллы нижнюю часть экстрактора обогревают, например, с помощью водяной рубашки для того, чтобы жидкий диоксид углерода, находящийся в частицах измельченного сырья, испарился.

Конвекционные потоки газообразного диоксида углерода прогревают всю толщу проэкстрагированного сырья. При таких условиях сокращается время слива мисцеллы, исключается возможность смерзания шрота и сброс давления в экстракторе на газгольдер происходит в более благоприятных условиях.

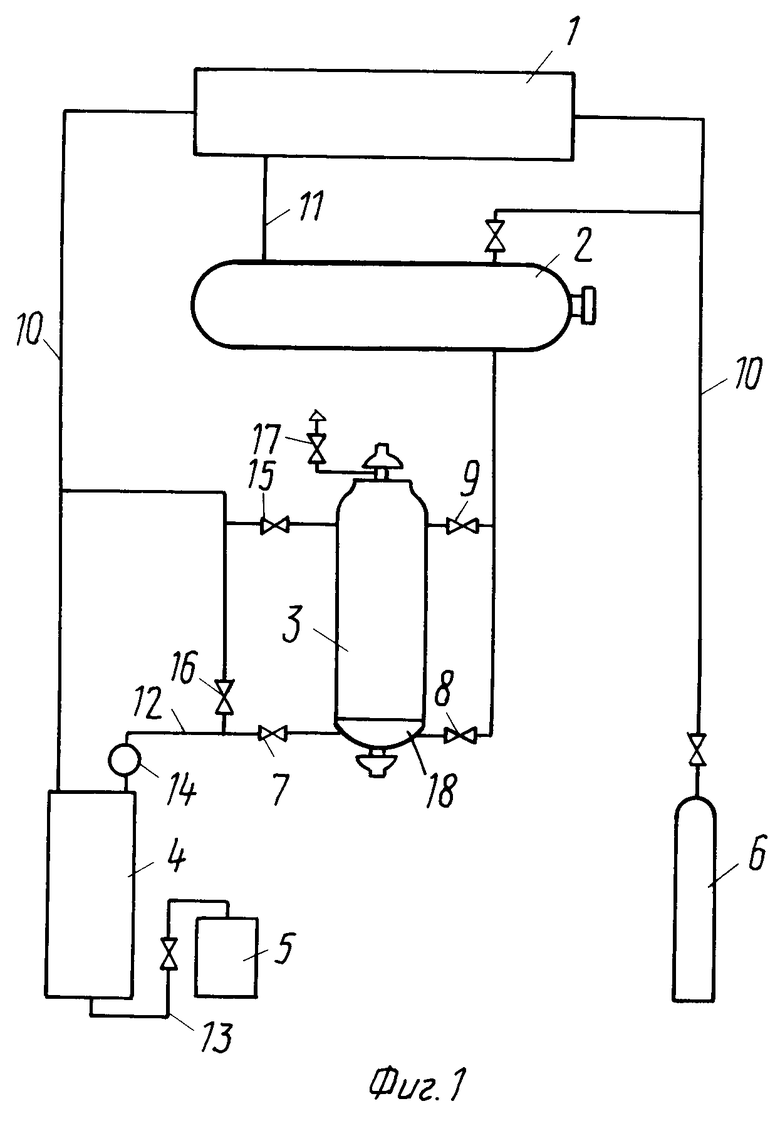

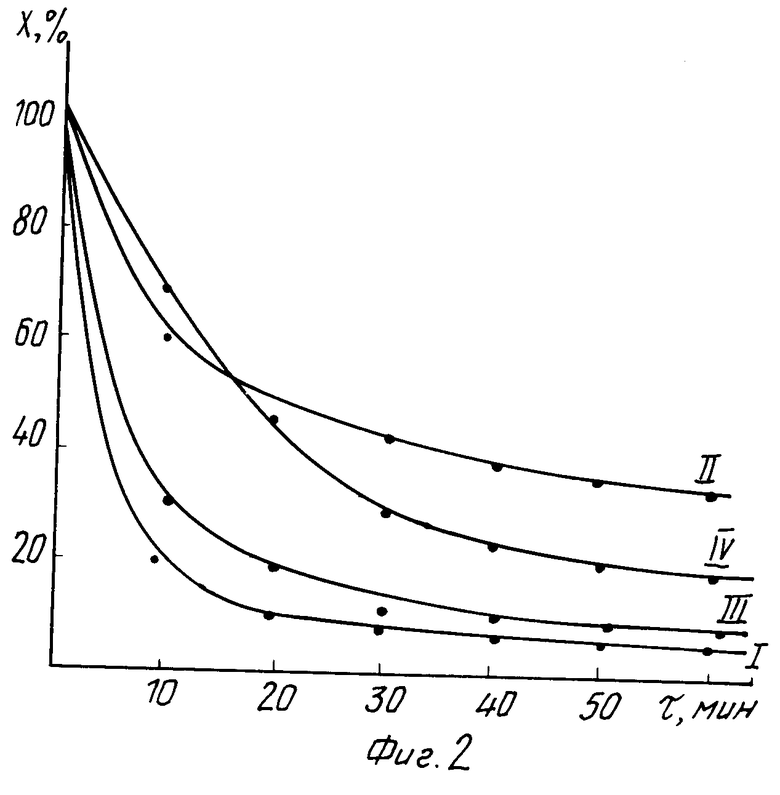

На фиг. 1 изображена схема каскадно расположенной установки для получения экстрактов; на фиг. 2 изменение концентрации извлекаемых веществ в сырье от продолжительности его экстрагирования жидким диоксидом углерода (кривая I имбирь по предлагаемому способу; кривая II по аналогу; кривая III дрожжевые осадки виноградных вин по предлагаемому способу; кривая IY по аналогу).

Способ осуществляют с помощью установки, содержащей конденсатор 1, накопительно-напорную емкость 2, экстрактор 3, дистиллятор мисцеллы 4, сборник экстракта 5, баллон с жидким диоксидом углерода 6, подвод газообразного диоксида углерода в нижнюю часть экстрактора 7, подводы жидкого диоксида углерода в нижнюю и верхнюю части экстрактора соответственно 8 и 9, трубопроводы жидкого диоксида углерода и газообразного диоксида углерода соответственно 11 и 10, трубопроводы мисцеллы 12, трубопроводы экстракта 13, смотровой фонарь 14, вентиль 15, соединяющий трубопровод 10 с верхней частью экстрактора 3, вентиль 16, который необходимо перекрывать при очистке фильтра в экстракторе, вентиль 17, открытием которого сбрасывается давление в экстракторе 3 на газгольдер, тепловую рубашку 18.

Все аппараты соединены трубопроводами 10 и 11 по газовой и жидкой фазам соответственно и каскадно расположены как по газовой, так и по жидкой фазам.

По сравнению с ближайшим аналогом данный способ позволяет более эффективно извлекать экстрактивные вещества из сырья при сохранении качества полученных экстрактов, что объясняется постоянством режима экстракции, отсутствием высоких температур в процессе экстрагирования, значительно ухудшающих качественный состав продукции.

Постоянство режима экстракции достигается постоянной скоростью подачи растворителя неизменного состава, ведением процесса при температуре не менее чем на 3оС ниже критической.

П р и м е р 1. В экстрактор 3 с рабочим объемом 120 л загружают 28 кг измельченных корневищ имбиря с влажностью 10% при температуре в рабочем помещении, равной 24оС. Загрузка осуществляется через верхний самоуплотняющийся люк при закрытом нижнем самоуплотняющемся люке. Закрываем экстрактор 3 и при давлении 66 атм в установке через подвод 7 снизу подают газообразный диоксид углерода, заполняя им экстрактор 3. Сырье, находящееся в экстракторе 3, разрыхляется, из него вытесняется воздух и в него проникает диоксид углерода. Имеющийся воздух экстрактора 3 сжимается и выделившееся тепло обогревает экстрактор. По достижении давления 33 атм в экстракторе 3 перекрывают подвод 7 и открывают подвод 8 жидкого диоксида углерода, который размывает толщу сырья бурлящим столбом, образуя псевдосуспензию из частиц сырья в жидком диоксиде углерода.

По достижении в экстракторе 3 равновесного давления перекрывают подвод 8, открывают подвод 9 и вентили 15 и 16. Через 20 мин после подачи жидкого диоксида углерода в смотровом фонаре наблюдают мисцеллу. Открывают подвод 7 и начинают проточную экстракцию в течение 120 мин. В дистилляторе 4 происходит разделение мисцеллы на экстракт и газообразный диоксид углерода, поступает газообразный диоксид углерода по трубопроводу 10 в конденсатор 1, а из него жидкий диоксид углерода по трубопроводу 11 поступает в напорную емкость 2 и экстрактор 3 по подводу 9. Перекрыв подвод 9, сливают всю мисцеллу в дистиллятор 4 при включенной водяной рубашке 18 экстрактора 3. Поддерживая в экстракторе 3 температуру, равную 34оС, производят окончательный слив мисцеллы по трубопроводу 12. Перекрывают подвод 7 и вентиль 15, открывают вентиль 17, сдувая газообразный диоксид углерода в газгольдер для последующего компремирования.

Экстрактор 3 открывают через нижний самоуплотняющийся люк и удаляют шрот. В течение всего процесса подпитку установки жидким диоксидом углерода осуществляют из баллона 6 по трубопроводу 10.

Экстракт под давлением выгружают из дистиллятора 4 по трубопроводу 13 в приемник 5. Первая порция СО2-экстракта имбиря была 0,91 кг, а вторая 0,21 кг.

Как видно на фиг. 2 (кривые I и II), процесс извлечения экстрактивных веществ происходит более эффективно за равные промежутки времени по предлагаемому способу.

П р и м е р 2. В экстрактор 3 с рабочим объемом 120 л загружают 24 кг измельченных дрожжевых осадков виноградных вин с влажностью 12% при температуре 24оС, что на 7оС ниже критической. Загрузка осуществляется через верхний самоуплотняющийся люк. Закрывают экстрактор 3, создают в установке давление 66 атм, после чего открывают нижний подвод 7 газообразного диоксида углерода. По достижении в экстракторе 3 давления, равного 40 атм, перекрывают подвод 7 и открывают подвод 8 жидкого диоксида углерода до установления в экстракторе 3 равновесного давления.

Перекрыв подвод 8, открывают подвод 9 и вентили 15 и 16. Через 18 мин после подачи жидкого диоксида углерода наблюдают в смотровом фонаре 14 появление мисцеллы. Открывают подвод 7 и начинают проточную экстракцию в течение 90 мин. Способ осуществляют в дальнейшем аналогично описанному в примере 1.

Первая порция СО2-экстракта была равна 0,43 кг, вторая 0,2 кг.

Сравнивая кривые III и IY (фиг. 2), видим, что эффективное извлечение экстраактивных веществ из сырья происходит по предлагаемому способу интенсивнее, чем по ближайшему аналогу за равные промежутки времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТА | 2017 |

|

RU2660265C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2205866C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТОВ | 1998 |

|

RU2150852C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2002 |

|

RU2232800C2 |

| Способ экстракции растительного сырья сжиженными газами | 1981 |

|

SU1018639A1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ СЖИЖЖЕННЫМИ ГАЗАМИ | 1993 |

|

RU2039586C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ СО-ЭКСТРАКТОВ | 1996 |

|

RU2099398C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМАРАНТОВОГО МАСЛА, ОБОГАЩЕННОГО СКВАЛЕНОМ | 2005 |

|

RU2309977C2 |

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

Изобретение относится к пищевой промышленности и касается получения CO2-экстрактов. Сущность: сырье измельчают, подвергают проточной экстракции диоксидом углерода в экстракторе при равновесном давлении путем многократной циркуляции, причем перед экстракцией в нижнюю часть экстрактора вводят газообразный диоксид углерода до достижения в нем давления не менее 50% от равновесного, после чего подают снизу жидкий диоксид углерода до полного достижения равновесного давления. 2 ил.

СПОСОБ ПОЛУЧЕНИЯ CO2 ЭКСТРАКТОВ, включающий измельчение сырья, его проточную экстракцию диоксидом углерода в экстракторе при равновесном давлении путем многократной циркуляции, слива мисцеллы с последующей отгонкой и конденсацией диоксида углерода, отличающийся тем, что перед проточной экстракцией в нижнюю часть экстрактора вводят газообразный диоксид углерода до достижения в нем давления не менее 50% от равновесного, после чего подают снизу жидкий диоксид углерода до полного достижения равновесного давления.

| Способ экстракции растительного сырья сжиженными газами | 1981 |

|

SU1018639A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Углекислотные экстракты Миканба В.Т | |||

| Сухуми, 1989, с.3 - 20. | |||

Авторы

Даты

1995-08-09—Публикация

1993-09-21—Подача